连铸机振动参数优化实践研究

雷 晶,吴国臣

(建龙包钢万腾特殊钢有限公司,内蒙古 乌海 016000)

高效连铸是现代连铸技术发展的主要方向,其中高拉速是现代连铸技术发展的主要标志之一。高拉速会导致铸坯与结晶器间的摩擦力加大,造成铸坯拉裂拉漏等质量或生产事故的发生,为此,一方面需要开发出适合高速浇注的保护渣,另一方面便是采用适应高速浇注的振动方式。

本厂1号机之前使用偏心轮板簧振动台,使用正弦振动方式,在日常使用过程中,频繁偏振、稳定性较差,常出现漏钢等现象对连铸生产率造成较大影响,在2号机建设的过程中对1号连铸机进行了技改升级,将结晶器振动由机械全板簧振动改为电动缸半板簧振动系统,在实践过程中通过不断的参数优化和反复试验研究,最终确定了一组适用于本厂的振动参数[1]。

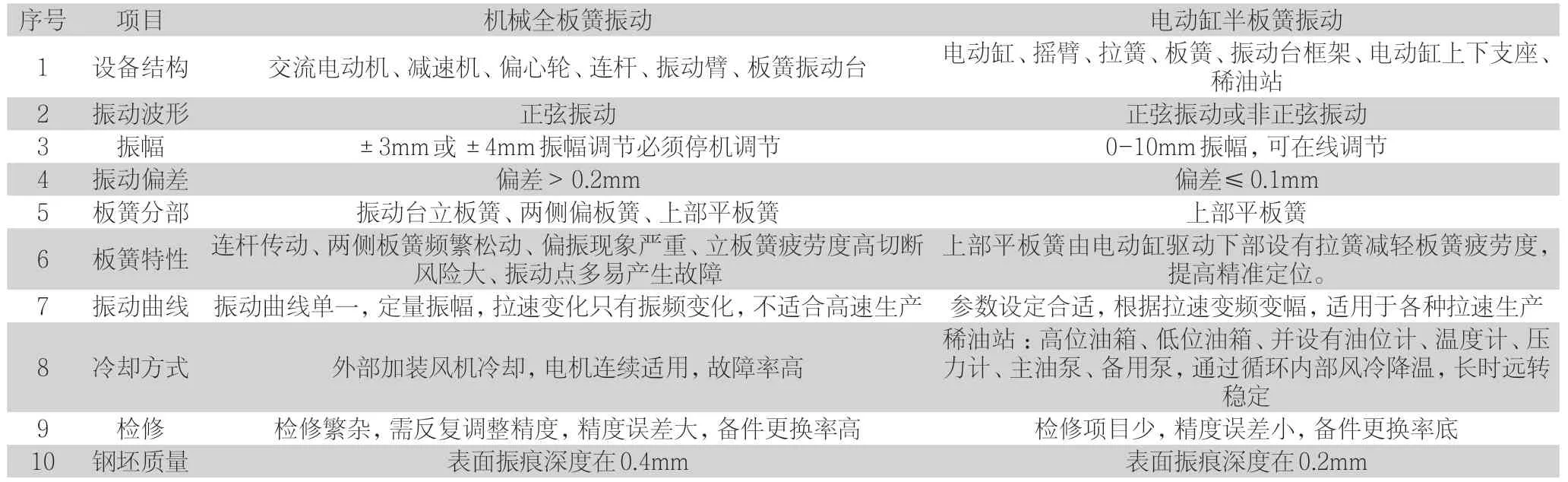

1 不同振动的优缺点对比

原有机械偏心轴全板簧振动台只能实现正弦振动方式,现阶段电动缸半板簧振动台可实现正弦和非正弦两种振动方式,目前我厂使用非正弦振动方式,通过现场实际情况,现就两种振动的优缺点对比如表1。

从对比分析得出以下结论:

(1)电动缸非正弦振动对比原有全板簧偏心轮正弦振动适用性强,和拉速匹配程度高。

(2)电动缸振动稳定性强,各部件不易损坏,随着生产率提高,设备精度变化小。

(3)电动缸振动动采用非正弦振动方式,减小钢坯振痕深度,提高铸坯质量,并配有现研究参数合理规划调配负滑脱时间、负滑脱比率,减少因振动摩擦力大造成的生产事故[2]。

表1 不同振动的优缺点对比分析

2 振动参数

根据铸机工艺参数,现场试验制定振动参数:振幅为0mm~10mm,可在线调节大小;振动频率为0~250次/min,可在线调节大小;偏斜率为0.1,可调;振动波形为正弦、非正弦曲线,采用非正弦曲线,负滑动时间比率(NSR)范围在25%~35%,负滑脱时间0.07S~0.15S的临界值,本参数设定区间,各项标准值必须保证在区间之内。

图1 振动核心周期对比时间

表2 振动优化跟踪数据

振动核心:

(1)负滑脱时间(tn):负滑脱时间是指下降速度大于拉速的下降时间。

其计算公式为tn=60/(π·fd)·arccos[1000V/(2π·fd)],

式中:V为拉速,m/min;

fd为下降频率,次/min;

A为振幅,mm。

(2)负滑动时间比率(NSR):NSR=(tn/T)×100%

式中:T为结晶器振动周期,s。

(3)振痕间距(d):d=1000 Vc/f,

式中:Vc为拉速,m/min;

f为振动频率,次/min;

3 振动优化数据跟踪

加大负滑动时间、正滑动时间和负滑动量,保证脱模效果和增加保护渣的耗量,利于润滑。可以通过增加振幅和减小频率的效果来满足这点要求,但根据现场高拉速控制,振幅不宜过大,振痕深度控制在0.2mm,依据设备特性和实践测算,特研究振动参数从1m/min~4.1m/min拉速各变量数据,均达到使用标准,制定参数如表2。

4 实践研究

4.1 拉速控制

针对本厂生产节奏控制和钢种特性,试验时将方坯的典型拉速分别控制在2.5m/min~3m/min、过热度控制在15℃~30℃,避免出现高拉速浇注漏钢风险,制定以下恒温恒速表。

表3 恒温表拉速控制数据

4.2 配套保护渣使用

为适应本厂生产组织节奏和高拉速生产,结合保护渣厂家采用两种保护渣生产,A类保护渣使用拉速2.2-2.8m/min的低拉速范围,A类保护渣粘度高、熔点高,可保证液渣层厚度在8mm左右,保证渣膜的形成;B类保护渣粘度低、熔点低适用于2.8m/min以上拉速生产,液渣层厚度在5mm左右,可在高拉速低过热度情况下快速形成渣膜填充气隙,提高润滑程度,对于现场操作,特制定以下操作注意事项。

图2 钢坯振值痕迹分布情况

(1)保护渣少加、匀加、勤加,保证粉渣层厚度在15mm~30mm,不允许用捞渣棍等物品随意在结晶器内搅动。

(2)保证水口插入深度在100mm±10mm,并保持垂直对中。

4.3 实践结果

通过现场检验及低倍试验,现场钢坯振痕分部均匀,表面振痕深度均达到标准,并解决了前期正弦振动遗留下的所有缺陷,从低拉速到高拉速各方面都得到了很大的改观。

5 结论

(1)本厂通过设备升级改造实践,非正弦振动的使用适用于高拉速、高产能、高质量的生产趋势。

(2)通过反复试验确定了一组从低拉速到高拉速都能适用的非正弦振动参数,同时配合两种保护渣的使用得到了较好的钢坯表面质量。