桥梁水中承台施工技术

孙国军

(中交二公局东萌工程有限公司,西安710119)

1 引言

高速公路桥梁大规模建设的大背景下,部分桥墩的水中施工环境逐步趋于复杂化,不利于桥梁施工作业,且水中承台施工是全桥的关键环节,甚至在很大程度上决定工程质量【1】。基于此,有必要从桥梁实际情况出发,提出适用于承台施工的关键技术。

2 工程概况

某桥梁工程中,主墩承台数量为2 个,各自平面尺寸保持一致,均为24m×12m,高4m。设置2 个规格一致的过渡墩承台,平面尺寸为17.3m×7m,高2.5m。根据桥梁要求,上述承台结构均采取拉森钢板围堰的施工方式,除此之外的陆上承台均通过基坑开挖的方式形成。

3 主桥承台施工

3.1 钢板桩围堰施工

主墩承台设置于河内,经水文资料得知高潮位为1.75m,相较之下围堰顶比其高出2m。基于拉森钢板桩围堰的方式展开施工作业,所用材料为Ⅳ型钢板桩,规格为h=420mm,100kg/m。综合考虑现场施工环境以及设计方案中的承台底标高要求,将钢板桩长度设定为15m【2】。在大量钢板桩的作用下,形成整体围堰结构。通过双拼H450 型钢的方式构成围檩,利用φ630mm 钢管构成支撑装置。

3.2 导梁安装

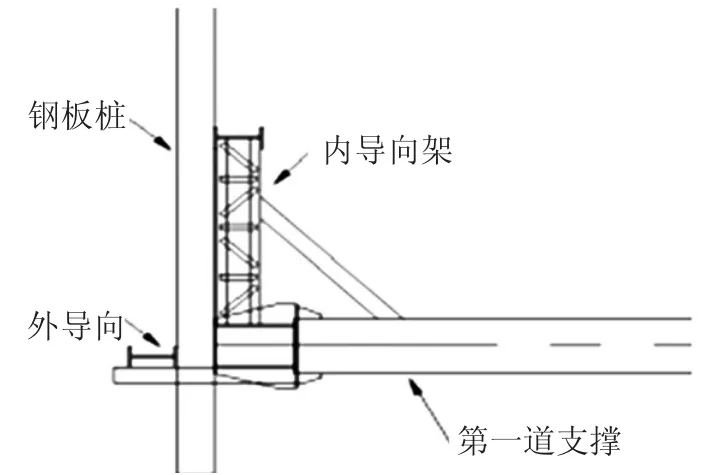

经桩基检测且各项指标无误后,通过焊接的方式将槽钢水平支撑设置在钢护筒上,调整好所有水平支撑,达到各自顶标高一致的效果。于水平撑上增设导梁,此结构需具备优良的竖向与侧向刚度,确保在后续施工作业时不发生变形现象,具体结构组成如图1 所示。

图1 导梁安装示意图

关于钢板桩打设作业的设备配置,除50t 履带式起重机外,还为之适配了DZ90 振动锤。施工中,优先从围堰横桥向中心处开始,遵循对称的原则依次向两侧推进,并在角桩周边合龙。为给钢板桩插打作业提供指导,确定各钢板桩边线并将其精确标记在导向架上,通过焊接的方式接长处理,形成长4m的导向桁架,安装限位装置,以提升钢板桩合龙精度。结束钢板桩插打作业后,采取焊接的方式在合适位置安装围檩,此部分主要发挥出钢板内支撑的作用。

为满足钢围堰内基础开挖要求,本项目适配了长臂挖机,在其辅助下清淤,经开挖后应达到设计标高处。工作中,利用长臂挖机有效清理残留的淤泥,通过船舶或运渣车将其转移到特定堆放区域以便做进一步处理。

3.3 封底混凝土施工

主墩承台施工采取分2 次封底的方式,总厚度1.5m。具体有:首次为水下封底,形成的结构层厚度为1m,当该处混凝土满足强度要求后组织抽水作业,经冲洗以及凿毛处理后进入到第二次封底,此环节采取干封的工艺方法,结构层厚度为0.5m。

3.4 凿除桩头、检桩

桩头凿除作业时不可对整体标高造成影响。通过红油漆做好标记,经第二次封底结束且各项指标检验无误后,即可割除钢护筒,通过空压机处理桩头,在此过程中检验桩头所处位置,当其与承台底面间距为20cm 时,转变为人工凿除的方式,确保桩头的完整性,使其深入承台的部分可满足长度为15cm的要求。

完成桩头凿除处理后,检验桩基偏位情况并采取纠偏措施,告知相关检测单位进行全面检验,桩结构的各项指标都与施工要求相符后,即可进入后续施工环节。

3.5 承台钢筋安装

先完成底层钢筋绑扎作业,随后安装框架筋以及箍筋,在上述基础上设置墩身预埋钢筋。主筋逐根就位后,为之采取直螺纹连接,在设置箍筋时将其与主筋形成交叉区域,该处较为可行的是点焊连接的方式。结束钢筋安装作业后,安排质检员全面检查,如钢筋直螺纹、绑扎接头等。此后,安排监理工程师抽检,无误后方可进入后续施工环节。

于钢筋与模板间增设垫块,所用材料应满足强度与密实性双重要求,控制好垫块厚度,要求正误差≤1mm,不允许存在任何负误差。设置垫块时,遵循相互错开的原则,各区域的垫块数量不尽相同,结构侧面与底面均要达到4 个,部分特殊区域需适当加密。确保垫块与钢筋形成稳定的整体,处理绑丝的丝头,其不允许进入保护层中。在现场完成承台钢筋的绑扎作业,重点关注同一断面的钢筋接头数量,根据要求,其应当在断面钢筋总量的50%内【3】;调整相邻接头错开间距,该值应达到搭接长度的1.3 倍。设置保护层时,使用到专门的定位块,遵循梅花型布置原则,偏差需控制在±10mm 内。

关于承台钢筋安装作业,在此过程中应兼并对主墩深入承台的部分展开施工作业,承台顶面设置0#、1#块预埋件,针对槽口凿毛处理,选取高标号细石混凝土对其加以填补。

3.6 冷却管安装

经分析后确定合适的冷却管安装位置,以1m 为间隔相继设置φ8mm 钢筋,以发挥出加固筋的效果。冷却水管的选择,具体规格为外径42.3mm、壁厚3.25mm,为之采取丝扣连接的方式,并缠绕适量止水带。安装作业时要位置足够合理,并具有稳定性。施工中注重对冷却管的保护,不可出现碰撞等问题,各承台每层都设置冷却管,并为之增设进、出水口。

冷却水管工艺要点:压水试验是掌握管道工作状况的重要途径,不可出现管道漏水现象;经混凝土浇筑施工且满足指定标高要求后,便可向管道内通水,检验此时出水口流量,应满足10~20L/min 的要求,并且进出口温差均不超过±10℃;经试验且所有冷却水管都无误后,对其进行养护,随后利用高标号水泥砂浆封堵。

4 模板安装

4.1 模板安装

利用吊车可提升模板安装效率,辅以人工作业的方式以确保模板位置合理性。模板加固环节采取的是内撑与对拉相结合的方式,在封底混凝土上增设钢板支撑装置。钢面板与承台钢筋之间有必要增设垫块,以加强对钢筋保护层的检查,明确其厚度情况,使模板到达指定位置。关于模板底部与垫层间的处理,需向其中置入海绵条,以免烂根。

结束模板安装后,全面检验各项指标,如平面位置、高程等,满足设计要求后即可浇筑混凝土。对此,提出了承台模板安装标准,具体内容如表1 所示。

表1 承台模板安装允许标准

4.2 混凝土浇筑

主墩承台施工规模较大,厚度达4m,选取的是C40 混凝土。为确保混合料质量,在正式施工前需展开配比试验,以明确砂石料、水泥等各类原材料的具体用量,得到合适的配合比并将其用于后续施工中。关于配比设计工作,应遵循降低水化热温升的原则,具体要点如下:(1)以低水化热型水泥为宜,需具备较长的凝结时间;合理挑选外加剂,应用效果较好的有减水剂以及缓凝剂;以不影响混合料整体性能为基本前提,尽可能控制水泥用量。(2)针对模板以及钢筋进行全面检查,达到设计要求后即可浇筑施工。(3)拌制所得的混凝土通过罐车运输至现场,检验其均匀性与坍落度,完全与设计要求相符后方可使用。采取斜向分层浇筑的方法,要求各层厚度均为30cm,辅以插入式振捣棒以提升材料密实性。为确保钢筋以及模板的完整性,振捣作业时控制好振动棒位置,其与模板间距控制在5~10cm。关于上层混凝土的振捣作业,为提升各层之间的结合效果,振动棒进入下层的深度应达到5~10cm。(4)结束浇筑施工后,重点处理接墩部位,对该处的混凝土采取拉毛措施,余下区域均采取抹平压光的方式。

4.3 养护

结束混凝土浇筑施工后,需随即抹面收浆,避免表面收缩裂纹,最大限度上减少水分蒸发。根据混凝土状态,当其终凝后需随即覆盖养护,于内部设置冷却管并注入循环水,四周完整覆盖土工布。

5 结语

大桥水中承台施工难度相对较大,应根据施工现场实际情况选择合适的施工方案,采取质量把控措施,全面确保施工质量。本工程中,实际施工效果良好,所提及的方法具有一定的参考价值。