HRB400E盘螺工艺优化

李 探,刘学森

(天津钢铁集团有限公司,天津300301)

0 引言

HRB400E作为建筑用钢,已经广泛应用到建筑、桥梁、港口、水电等重大基础设施的建设中。国家和社会对该钢筋的质量非常关注,同时节能环保政策逐渐严格,给钢铁行业提出更高要求,在保证质量的前提下减少钢材用量已成为行业趋势[1-4]。通常钢铁行业生产HRB400E盘螺,是在HRB400基础成分上添加钒等微量合金生产,随着钒等合金价格的上涨,造成HRB400E盘螺生产成本提高,企业的经济效益下降[5-7]。鉴于市场和成本的压力,公司准备采用不加钒等微量合金的成分设计思路,通过制定合理的化学成分、优化轧制和风冷工艺、调整产品的组织,生产出性能满足GB/T1499.2-2018要求HRB400E盘螺,不仅可以降低生产成本、增加效益,还可以扩大市场占有率。

1 轧制生产线简介

不加钒的HRB400E盘螺是在摩根5代高速线材轧机试制,轧制工艺流程为:150×150 mm2方坯→双蓄热式加热炉→高压水除鳞→卡断剪→粗轧机组6架→1#飞剪→中轧机组6架→2#飞剪→预精轧机组4架→3#飞剪→精轧前水箱→精轧机组10架→4组精轧后水箱→吐丝机→斯泰尔摩风冷线→集卷→P/F空冷线→精整→检验→打包→称重挂牌→成品入库。摩根5代高速线材轧机设备水平完全可以满足HRB400E热轧带肋抗震钢筋的生产需要。但在试生产初期出现钢筋的屈服强度低,通条性不稳定的问题。

2 影响HRB400E盘螺性能的主要因素分析

2.1 化学成分的影响

一般HRB400E热轧带肋抗震钢筋的生产方法是在HRB400的基础上加钒、铌等微量合金,但随着钒、铌等合金合金价格的上涨,HRB400E生产成本增加,利润空间被严重挤压,此次优化成分不做比较。

另外碳结钢中含碳量在低于0.8%以下时,增加碳含量有利于盘螺强度的提高,提高钢中锰含量也可以提高钢材的强度性能,但通过成本对比发现,提高钢中锰含量的成本要高于增加碳含量一个数量级,因此此次优化成分重点是围绕HRB400基础成分,适当增加碳含量、降低锰含量来开展研制工作。

2.2 轧制工艺的影响

控冷、控轧的目的是通过相变强化机理提高盘螺的机械性能。通过优化加热、轧制和冷却工艺,调整产品的组织形态,改善产品的机械性能,生产出性能满足客户要求和国家标准的产品。

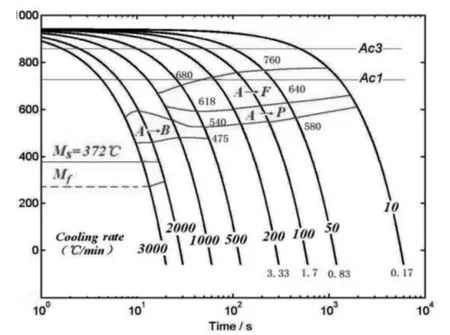

控冷是在热轧盘螺冷却相变过程中,通过调整斯太尔摩风机冷却工艺参数来控制各冷却段的冷却速率,以获得晶粒细小的珠光体组织。晶粒细小的珠光体组织具有良好的强度和韧性,因此可以采用提高细小高珠光体含量的方式提升盘螺性能。根据CCT曲线[8]显示奥氏体向珠光体转变过快,会产生贝氏体组织,而贝氏体组织会造成盘螺冷弯断裂以及无明显屈服现象[9-10],因此,相变后期采用缓慢冷却方式减少贝氏体产生。HRB400E的CCT曲线见图1。

图1HRB400E的CCT曲线

控轧是通过控制HRB400E盘螺开轧温度,精轧温度,轧制变形速率、轧制速度,终轧温度来获得细小晶粒的强化效果。

3 HRB400E盘螺生产工艺的优化设计

3.1 HRB400E盘螺成分优化

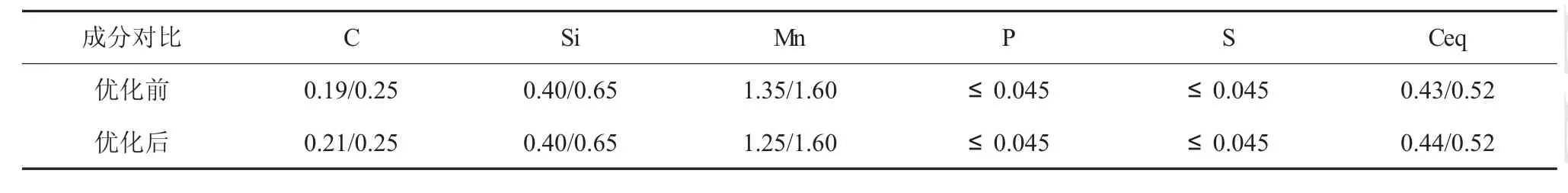

从降低成本的角度,此次化学成分设计是在原有成分的基础上增加了碳含量,为了保证碳当量(Ceq)的稳定,适当的降低了锰含量。Φ10 mm盘螺化学成分优化设计对比见表1。

表1 Φ10 mm盘螺化学成分对比/%

3.2 加热工艺的优化

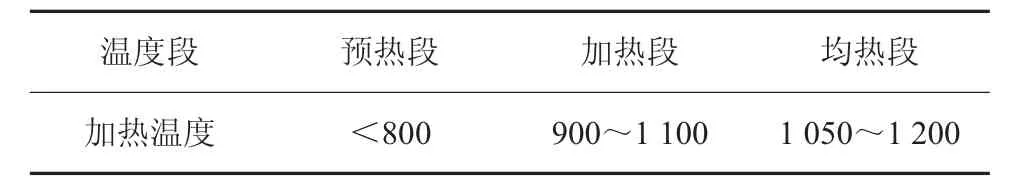

试验采用原料为150×150 mm2方坯轧制成Φ10 mm盘螺。方坯加热至奥氏体温度区域,消除铸态组织和偏析并使碳化物溶解和奥氏体均匀化,同时要避免加热温度过高与加热时间过长使奥氏体晶粒粗大。出钢温度选择在980℃~1 050℃,加热工艺见表2。

表2 加热工艺参数 /℃

3.3 控轧温度的优化

根据控制轧制的机理,粗中轧选择再结晶区域轧制,目的是消除塑性变形过程中产生的加工硬化,细化奥氏体晶粒,使化学成分更加均匀。由于高速线材轧制已经有较高的变形速率,通过控制进精轧温度在910±20℃,避免奥氏体在再结晶区域轧制形成变形奥氏体晶粒,以便后续获得细小的铁素体晶粒。

3.4 控轧辊速的优化

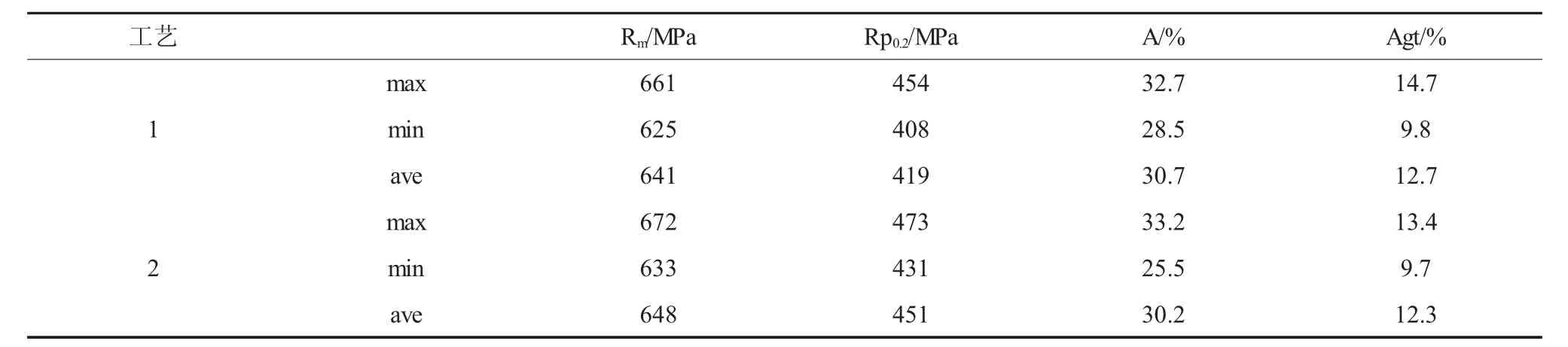

针对盘螺存在性能不稳定的问题,进行轧制辊速的研究。采用在同一风机风量工艺下,不同的轧制辊道速度进行对比研究。不同辊速下力学性能见表5。

通过性能对比发现,0.60 m/s辊道速度慢,盘螺间距小,冷却时间长,屈服强度提高,伸长率和最大力下总伸长率下降明显,散差较大。0.70 m/s辊道速度快,盘螺间距大,冷却时间短,屈服强度下降,伸长和最大力下总伸长率有所上升。使用0.65 m/s辊道速度,屈服强度提高明显,伸长率和最大力下总伸长率数值较好,散差较小。因此Φ10.0 mm盘螺选择0.65 m/s辊道速度,轧后冷却速度平均6.75℃/s的冷却工艺比较理想。

3.5 控冷工艺的优化

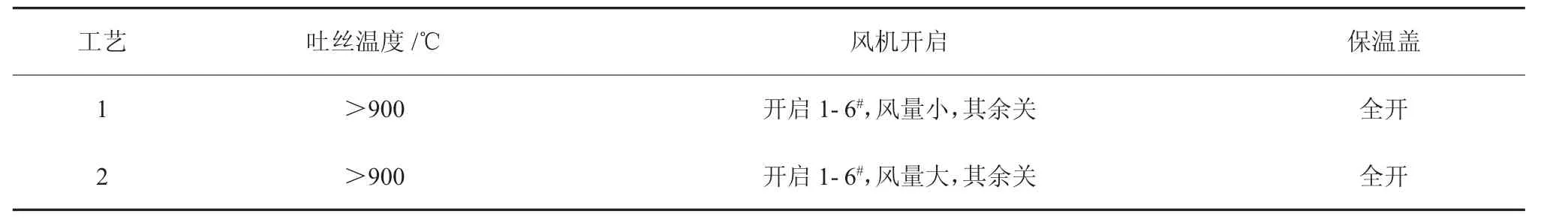

选取同一炉号150×150 mm2HRB400E方坯做工艺对比,采用工艺1与工艺2进行不同工艺的试制生产。针对Φ10.0 mm盘螺屈服强度低的问题,采用同一辊道速度,不同风机风量进行工艺对比见表3。

表3 控冷工艺参数表

对比工艺各取10个试样,采用平均值的方法进行对比,力学性能对比见表4。

表4 HRB400E力学性能对比

表5 不同辊速下力学性能

从力学性能上看,工艺2的屈服强度(Rp0.2)与抗拉强度(Rm)要高于工艺1,工艺2比工艺1伸长率(A)与最大力下总伸长率(Agt)略低,但符合国家标准。因此选择工艺2作为风机风量工艺。

4 检测结果分析

4.1 力学性能

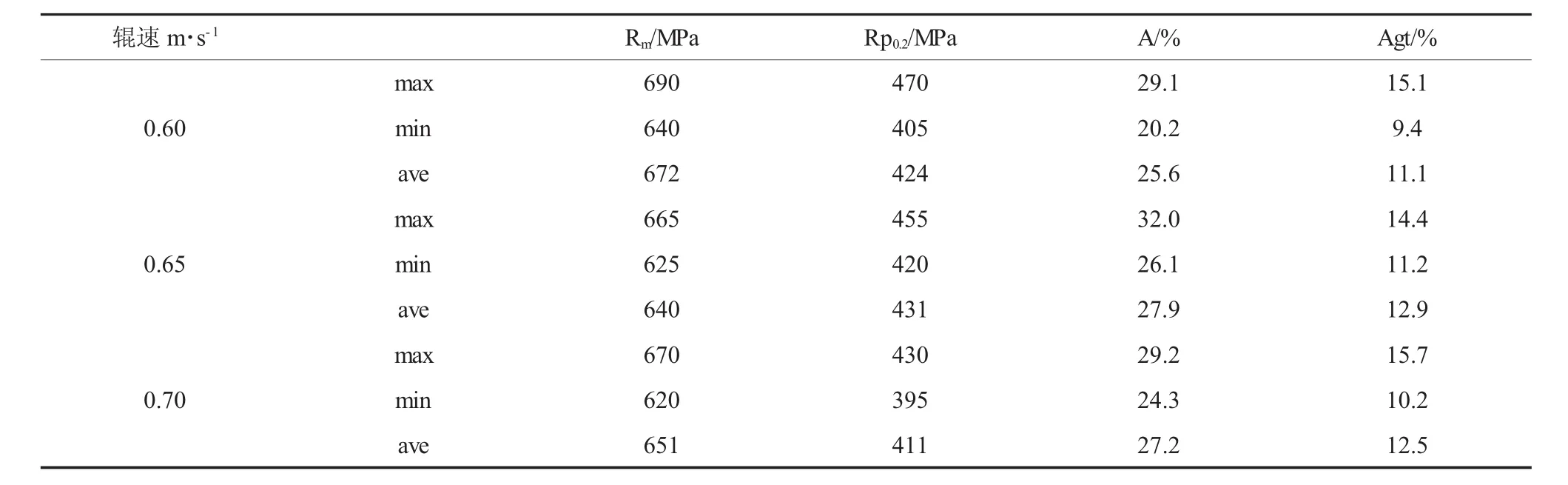

工艺性能稳定后,取同一炉号不同支盘螺10圈。同圈搭接点与非搭接点取样,进行性能检测,见表6。

表6 力学性能

搭接点与非搭接点平均屈服强度差小于10 Mpa,平均抗拉强度差小于15 Mpa,伸长率与最大力下总伸长率达到国家标准要求,试验结果满足稳定盘螺力学性能的目的。

4.2 金相组织

选取原工艺与优化工艺金相组织进行对比,原工艺与优化后工艺组织金相对比见图2。

图2 组织金相对比

从图2对比中可以看出(b)中组织为均匀的铁素体和珠光体,珠光体含量要高于(a),珠光体含量从40%提升至55%。未产生贝氏体组织。

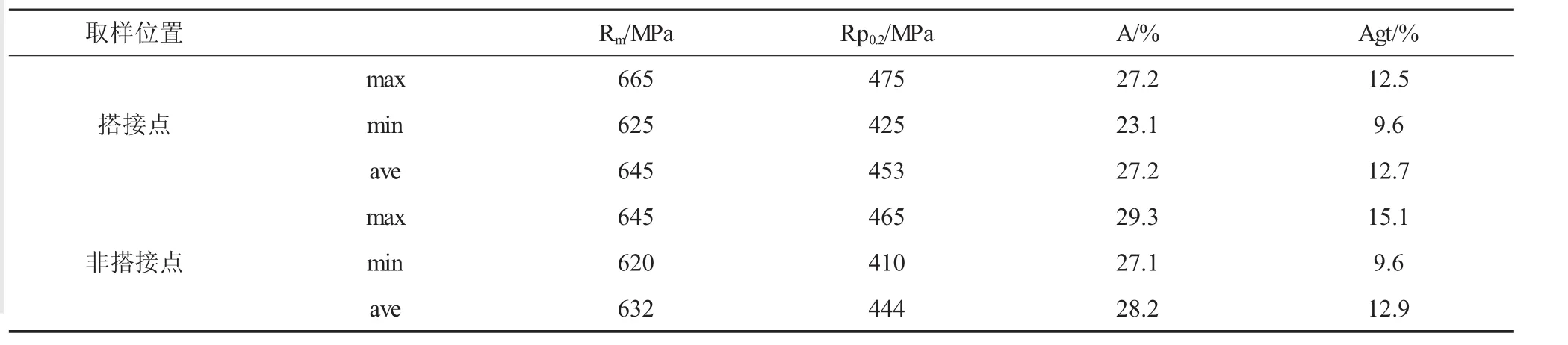

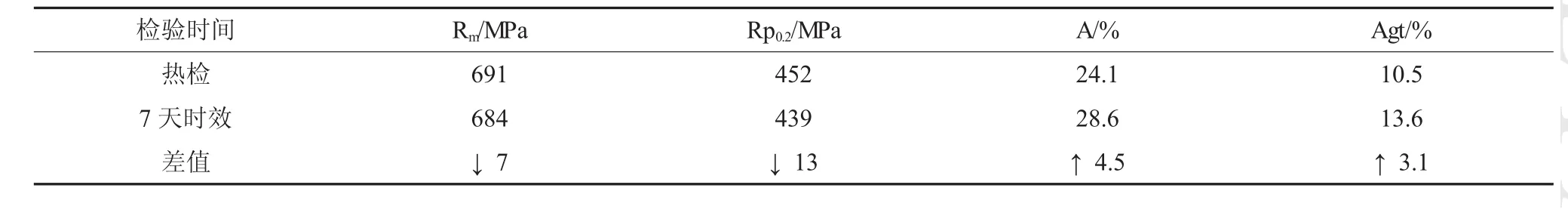

4.3 盘螺时效性

盘螺在放置一段时间后,力学性能会产生一定变化,出现时效现象。为保证自然时效后性能合格,满足后续的使用需求,通过选取同支盘螺的热检与7天时效拉伸试样进行对比试验。时效性能结果对比见表7。

表7 盘螺时效前后性能对比

通过对比7天时效后的屈服强度下降13 Mpa,抗拉强度下降不明显,性能合格,满足使用要求。为保证时效后产品合格,热检时屈服强度保留30~40 Mpa的余量。

5 结论

本文通过相变理论对冷却工艺进行研究,找到了风机风量与辊道速度对盘螺的影响规律。试验对比不同风机风量工艺,随着风量的增大,盘螺的屈服强度提高。对比不同辊道速度,找到合适的辊道速度和冷却时间,保证最大力下总伸长率合格。通过对盘螺通条性与时效性检测,得出性能完全满足国标要求。HRB400E盘螺选择0.65 m/s辊道速度,轧后冷却速度控制在6.75℃/s左右,能够控制珠光体提升至55%,避免贝氏体产生。通过降低化学成分中锰的含量,降低了吨钢成本,提高了产品的竞争力。