基于制动稳定性的纯电动汽车再生制动控制策略*

李争争 周志刚,2 杨文豪

(1.河南科技大学,洛阳 471003;2.宁波圣龙(集团)有限公司,宁波 315100)

主题词:纯电动汽车 模糊控制策略 AVL Cruise 节能贡献率

1 前言

电动汽车在城市工况下频繁制动消耗的能量占驱动能量的50%[1],对制动能量的有效利用可延长汽车行驶里程。因此,高效安全的再生制动技术对电动汽车的推广具有重要意义。

近年来,国内外学者对再生制动策略进行大量研究并取得了显著成果。吴志新等[2]沿ECE 法规曲线进行制动力分配,虽然能最大程度地回收制动能量,但牺牲了制动稳定性。龚贤武[3]采用变比例阀液压分配线代替理想制动力分配曲线,简化了计算量。以上策略前、后轴制动力的分配离ECE法规线和f曲线较近,对汽车制动稳定性不利[4]。

谢文科[4]在制动力分配时考虑了制动的舒适性,相对于沿着ECE法规线和f线,制动力分配曲线分别向上和向左偏移,但没考虑车速对制动的影响。赵玲[5]根据制动强度和电池荷电状态(State Of Charge,SOC),提出了一种基于模糊逻辑的制动力分配控制策略,前、后轴制动力的分配不是沿着固定路线,而是在制动安全区域内变动。该策略没有考虑车速和前轮抱死曲线f 线的影响,且前、后轴制动力变化幅度过大,不利于制动的平顺性。

针对上述问题,本文以前轮驱动电动汽车为例,提出一种控制策略,首先建立基于制动强度、车速、电池SOC的模糊控制器,得到制动力分配系数,同时充分考虑电机和电池限制进行前、后轴制动力分配,最后与整车模型进行联合仿真,并分析制动经济性和稳定性。

2 基于制动稳定性的再生制动控制策略

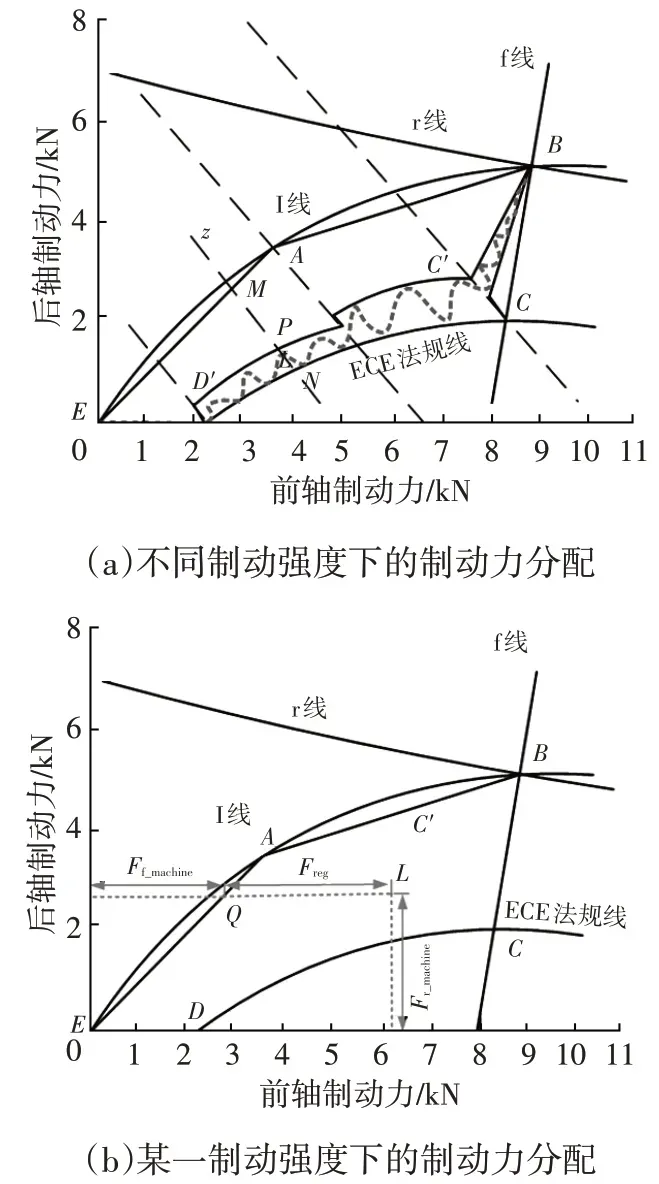

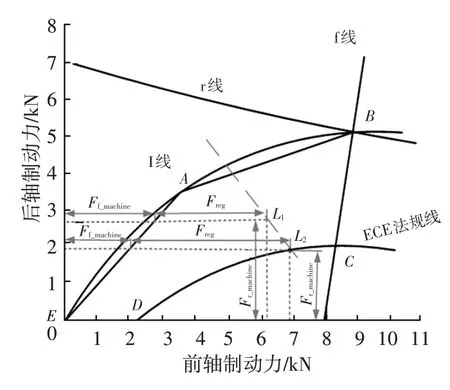

汽车的前、后轴制动力分配线应该在Ⅰ曲线、ECE法规线、f 线组及横坐标轴所包围的区域内[6]。对于电动汽车而言,常见的制动力分配策略主要有理想制动力分配策略和基于ECE法规的制动力分配策略[7],前者制动稳定性好但能量回收少,后者回收能量多但制动稳定性差。

由此可见,提高制动稳定性和制动能量回收率是相互矛盾的[5],关键是在两者之间取得平衡。

2.1 制动能量回收策略

本文制定的能量回收策略如图1所示,其中,z为制动强度,v为车速,SOC为电池荷电状态,Freg为再生制动力,Ff为前轮总制动力,Freg2为二次分配修正后得到的再生制动力,Ff_machine、Fr_machine分别为前、后轮机械制动力,Fm_max为电机最大制动力,Fb为电池充电功率限制下的最大制动力。该控制策略首先根据模糊控制算法进行第一次制动力分配,然后考虑车速、电池SOC、电池最大充电功率限制得到电机最大制动力,从而进行制动力的二次分配,得到后轴机械制动力、实际前轴机械制动力和实际前轴电机制动力。该控制策略充分考虑了制动力分配安全区域及电机制动力矩退出的平顺性和电池安全性,因此具有较好的制动稳定性、安全性和较高的能量回收率。将基于ECE 法规的再生制动控制策略作为对比策略,该策略沿ECE法规线进行制动力分配,尽可能利用前轮电机制动,能较大限度地发挥再生制动潜力。

2.2 前、后轴机械制动力及电机制动力分配

沿着Ⅰ曲线进行制动力分配时,因其具有非线性,不便于实际计算,故引入变比例阀分配线代替理想制动力分配曲线。如图2a 所示,在理想制动力分配曲线上选取合适的转折点A,使得该变比例阀制动力分配线最大程度地趋近Ⅰ曲线,即使得EA、AB与Ⅰ曲线围成的面积S1最小[8]:

式中,XA、YA分别为A点的横坐标和纵坐标;XB、YB分别为B点的横坐标和纵坐标;x为汽车前轴制动力函数变量。

图1 制动能量回收策略原理

图2 制动力分配区域

求导可得A点坐标为,根据I曲线、ECE法规线、f线组公式可得B、C、D点坐标分别为、、,其中,Δl=;l为汽车轴距;G为整车总质量;b为质心到后轴的距离;hg为质心高度;φ为路面附着系数。

某一制动强度线与线段AD和ECE 法规线交于M和N点,L为线段MN上的一点,M和N点的横坐标分别为FMf和FNf,令M和N的横坐标差值为Δ=FNf-FMf,则可得:

式中,FLf为L点的横坐标;e为常数,取值范围为0~1;k为制动力分配系数,通过模糊控制得到。

e越接近1,则L点越接近ECE法规线,P为k=0时得到的点,L在N、P之间,由k决定。

制动力沿着图2a 中由E点到B点的虚线分配,D、A、C点所确定的制动强度将其分为4个部分:

a.低制动强度(0<z≤0.123)时,为了回收更多能量,仅前轮电机制动。

b.中低制动强度(0.123<z≤0.350)时,优先考虑制动能量回收率,取e=0.9,P点在MN上,且P点对应的横坐标为FPf=FMf+0.9Δ,L则为NP上的一点,L点对应的横坐标为:

c.中等制动强度(0.350<z≤0.525)时,兼顾制动稳定性和能量回收率,取e=0.8,P点对应的横坐标为FPf=FMf+0.8Δ,L点对应的横坐标为:

d.中高制动强度(0.525<z≤0.700)时,优先考虑制动安全,制动力分配曲线应远离f 曲线,为防止前轮抱死,P点对应的横坐标为FPf=FMf+0.8Δ,L点对应的横坐标为:

某制动强度下前轴需求再生制动力Freg分配见图2b。按L点进行的制动力分配有3个部分,分别是前轴机械制动力、前轴再生制动力、后轴机械制动力。过L点作水平线与AE交于Q点,LQ为前轴再生制动力。若电机制动失效,则按Q点进行制动力分配,依然在安全的制动力分配范围,故本文提出的策略具有一定的容错性。

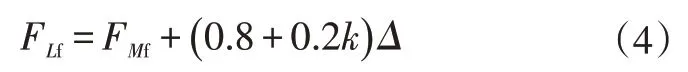

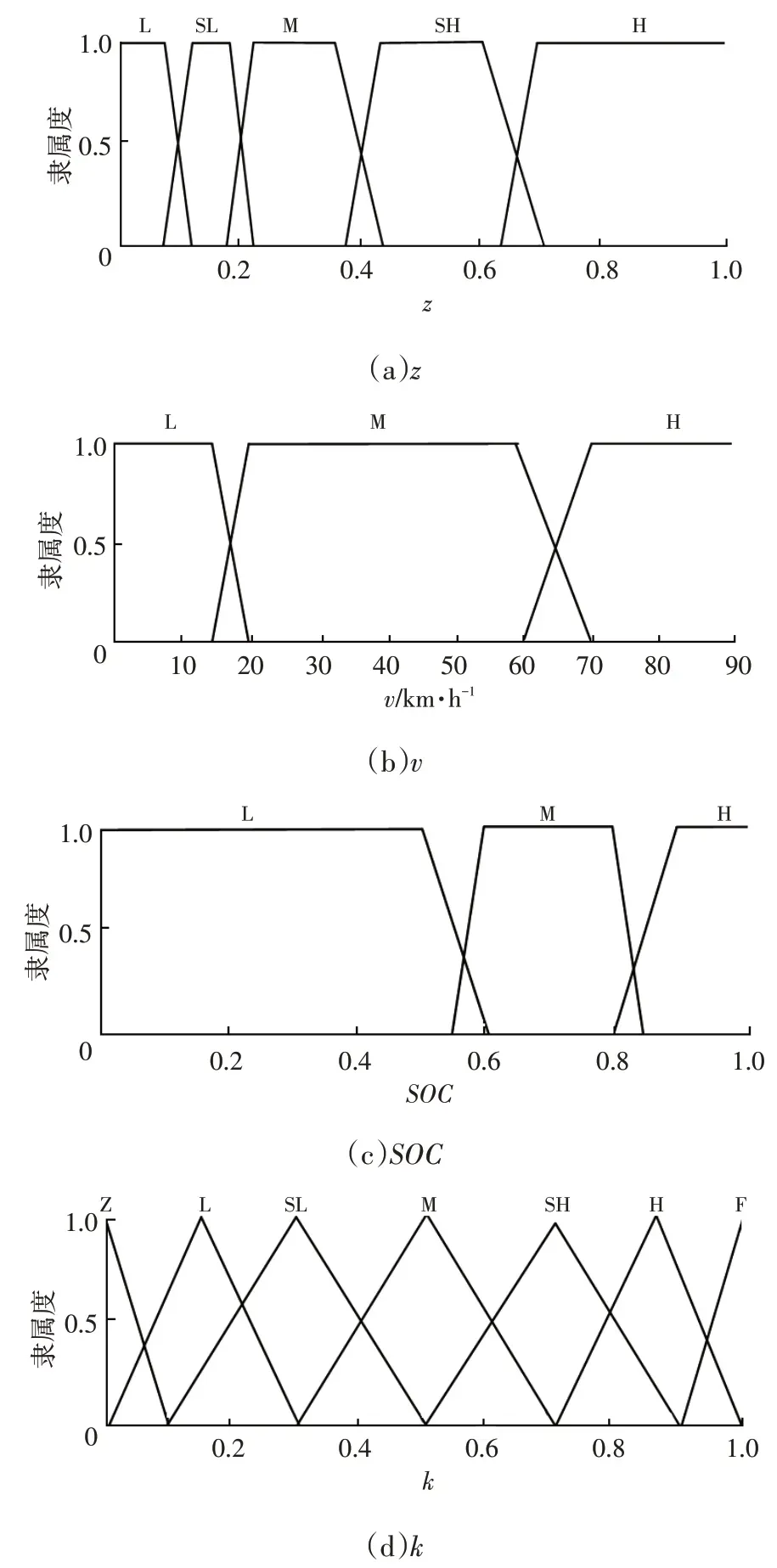

2.3 参数k模糊识别

k接近0 时前、后轴制动力的分配更加侧重制动稳定性,k接近1 时更加侧重制动能量回收率。k由制动强度z、当前车速v、电池SOC来识别,其中z反映了制动需求和紧急程度、v反映车辆行驶状态,SOC反映了电池的状态能否接受充电。依据所选取识别参数,选用三输入单输出模糊推理模型。如图3 所示:z的模糊子集定义为{L,SL,M,SH,H},论域为[0,1];v的模糊子集定义为{L,M,H},论域为[0,100]km/h;SOC的模糊子集定义为{L,M,H},论域为[0,1];k的模糊子集定义为{Z,L,SL,M,SH,H,F}。基于仿真和理论分析制定参数k模糊控制规则如表1所示。

图3 隶属度函数

3 仿真结果与分析

3.1 整车参数

结合本文控制策略,利用MATLAB/Simulink软件搭建模型,生成dll 文件导入AVL Cruise 整车模型。车辆主要参数如表2所示。

表1 参数k模糊控制规则

表2 仿真车辆主要参数

3.2 不同制动强度工况仿真

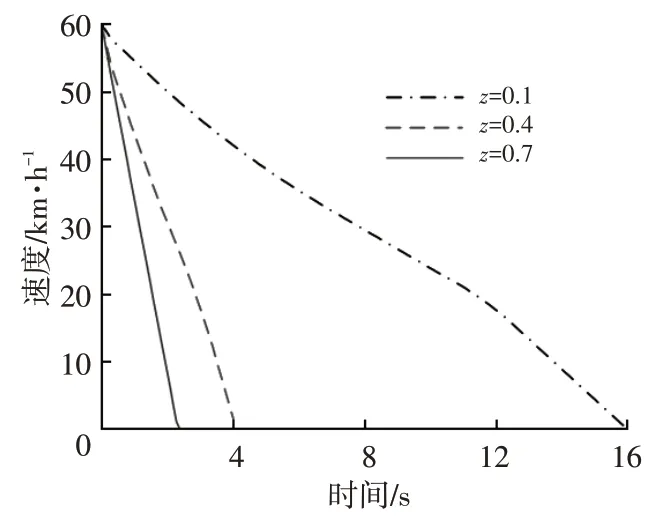

汽车的基本制动性能一般通过制动距离来评价,在仿真中,选择汽车典型初始速度60 km/h,制动强度分别为0.1、0.4、0.7,电池初始SOC为0.8,比较不同制动强度下的制动距离。本文控制策略不同制动强度下的速度变化和制动力矩变化情况分别如图4、图5所示。

图4 不同制动强度下的车速变化

图5 不同制动强度下的制动力矩

由图4 可知,制动强度分别为0.1、0.4、0.7 时车速由60 km/h 减速到0 所需的时间分别为16.08 s、4.08 s、2.31 s。

由图5可知:当z=0.1时,0~10.28 s时间段内仅前轮电机参与制动,>10.28~12.18 s时间段内车速过低,电机制动逐步退出,>12.18~16.08 s 时间段内前轮机械制动替代前轮电机制动;z=0.4时,仅电机制动不能提供足够的制动力矩,前轴和后轴机械制动力在制动过程中始终参与,当电机制动力矩减小和退出时,机械制动力矩相应增加,直到车辆完全停止;z=0.7时,属于紧急制动,为了确保制动安全,电机制动均不参与,仅机械制动。

本文控制策略和基于ECE 法规的制动力分配控制策略(简称“ECE 控制策略”)不同制动强度下的制动距离如表3所示,其中,z=0.4时更能体现本文策略的优点,如图6所示。

表3 不同制动强度下制动距离

由表3可知,两种策略在制动强度为0.1和0.7时制动距离基本相同。两种策略在制动强度为0.1时,均为仅前轮电机参与制动,制动强度为0.7时,均为仅机械制动,此时前、后轴制动力都是沿着Ⅰ曲线分配,所以两种策略制动距离基本相同。

图6 z=0.4时的制动距离

制动强度为0.4时,由图6可知,本文策略制动距离小于ECE策略制动距离,因为此时本文策略前、后轴制动力分配离Ⅰ曲线较近,能很好利用地面附着条件,减少制动距离。

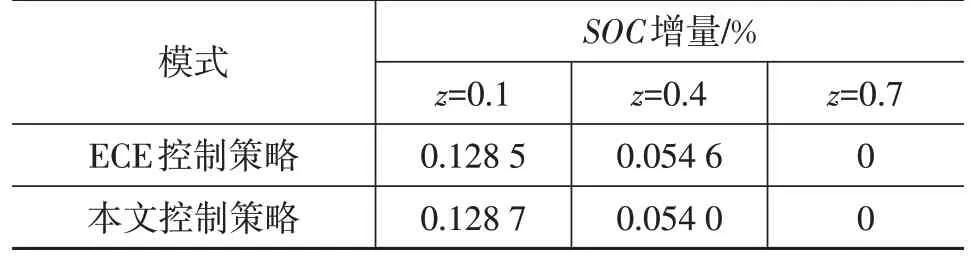

不同制动强度下两种策略能量回收结果如图7 和表4所示。

图7 不同控制策略下的SOC变化情况

表4 不同制动强度SOC增量

由图7a 和表4 可知,z=0.1 时回收的能量大于z=0.4时回收的能量,这是因为z=0.1 时大部分时间仅电机制动,z=0.4时为复合制动,且电机制动比重较小。

制动强度为0.1 时,0~12.18 s 时间段内仅电机制动,SOC持续增加,>12.18~16.08 s 时间段因为车速较低,不再进行制动能量回收,电池SOC保持不变。两种策略SOC变化曲线基本相同,回收的能量也相同。该制动强度下大部分时间仅电机制动,回收能量最多。

制动强度为0.4 时,由图7b 可知,本文策略较ECE策略回收了更多能量。

制动强度为0.7时,SOC始终保持在80%,仅机械制动,与前文分析相印证。

由以上仿真可知,本文策略基本制动性能良好,且在低制动强度下回收能量较多。

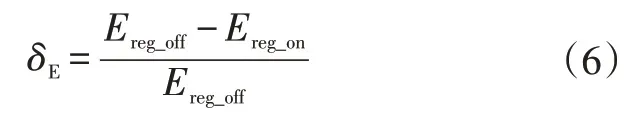

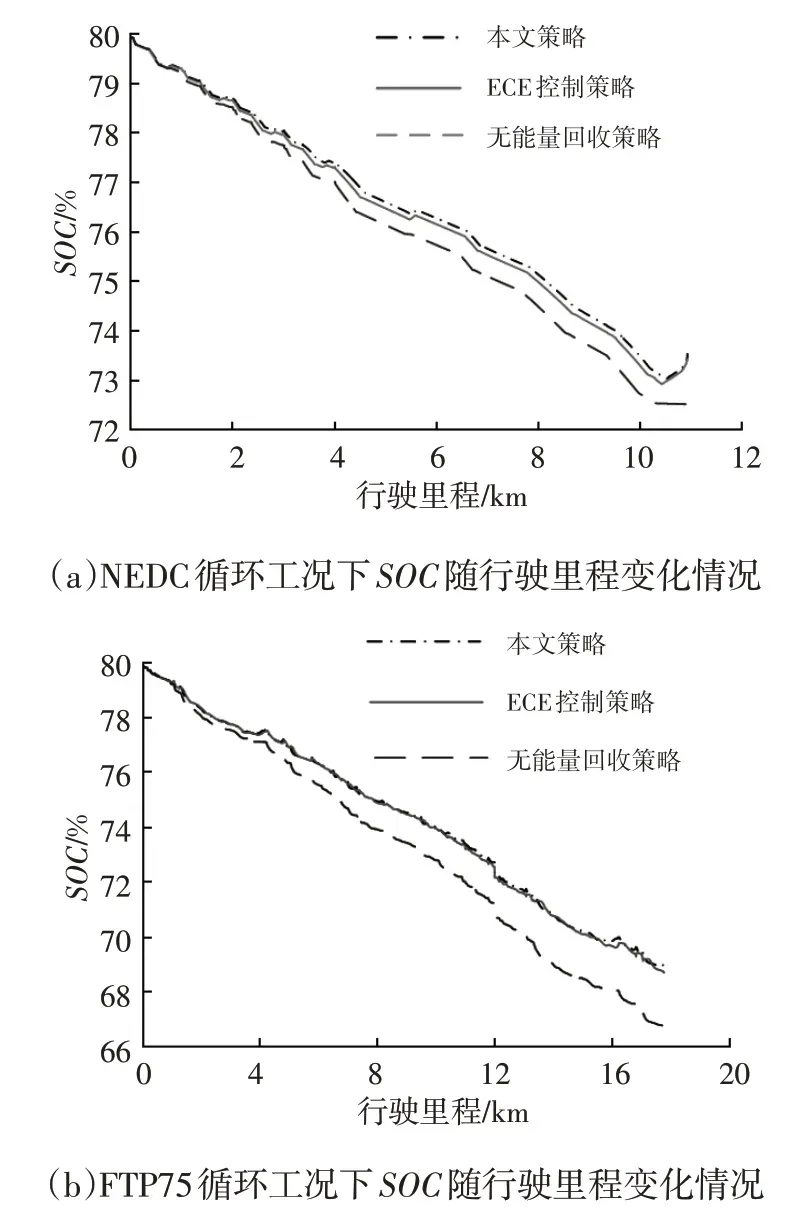

3.3 循环工况制动能量回收结果对比分析

将本文控制策略与传统的沿ECE 法规线和f 线进行制动力分配的控制策略进行仿真对比。选取1 个循环的NEDC 工况和1 个循环的FTP75 工况进行仿真,设定初始SOC为80%。采用节能贡献度评价电动汽车节能性,给定行驶距离,无制动能量回收时电池端消耗的能量为Ereg_off,有制动能量回收时电池端消耗的能量为Ereg_on,节能贡献度δE[9]的定义为:

图8 所示为两种循环工况下电池SOC随时间的变化情况,由图8 可知,两种循环工况下本文策略回收能量均略多。

图8 不同工况电池SOC变化情况

两种控制策略在不同循环工况下的节能贡献度如表5所示,FTP75工况下本文节能贡献率比ECE策略提高了17.22%。

表5 节能贡献度 %

3.4 循环工况制动力矩分配分析

当电机制动力矩足够时,不考虑电池影响,本文策略和ECE策略制动力分配点如图9所示,其中L1、L2分别为本文策略和ECE策略制动力分配点。由图9可知,本文策略需求再生制动力较ECE 策略小,前轴和后轴需求机械制动力较ECE策略大。

图9 本文策略与ECE控制策略制动力配

不同制动强度下的再生制动力矩如图10 所示,在低制动强度(0<z≤0.123)时两种控制策略相差不大,中等制动强度(0.123<z≤0.525)时两者提供的再生制动扭矩相差变大,在高制动强度(0.525<z≤0.700)时,由于再生制动参与较少,两者差值变小。总体上,本文策略提供的制动力矩略小于ECE 控制策略,在总制动力矩不变的情况下,该部分力矩由前、后轴机械制动力分担。

图10 不同制动强度下的再生制动力矩

不同循环工况下的再生制动力矩如图11 所示,与需求制动力矩不同,本文策略实际再生制动力矩与ECE策略相同,这是因为受电机最大制动力矩的限制,本文策略在电机所能提供最大制动力矩有限的情况下,实际再生制动力矩与ECE策略相同。

图11 不同循环工况下的再生制动力矩

3.5 循环工况制动稳定性和平顺性分析

在制动稳定性方面,由于本文控制策略前、后轴制动力分配线离ECE法规线和f线较远,其制动稳定性较好,且在车辆状态改变的情况下前轮不易抱死。

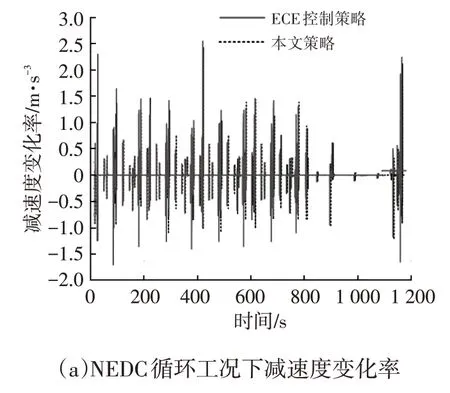

制动平顺性可用减速度变化率来评价,其绝对值越大,舒适性越差[10-11]。如图12 所示为两种策略的减速度变化率情况。本文策略减速度变化率绝对值较ECE 策略小,尤其在FTP75 工况下,这是因为FTP75 工况制动频率和强度较大,而在NEDC 工况低制动强度时两种策略区别不大,低制动强度下均为仅前轮电机制动。

如表6 所示,NEDC 工况和FTP75 工况下本文策略减速度变化率幅值分别比ECE 策略减小4.9%和23.36%,本文策略减速度变化率绝对值的最大值明显较ECE策略小,说明本文策略平顺性更好。

图12 减速度变化率

表6 NEDC和FTP75工况减速度变化率对比 m/s3

4 结束语

针对纯电动汽车制动能量回收时节能性和稳定性的矛盾,本文设计了一种以车速、动力电池荷电状态、制动强度为输入变量,以制动力分配系数为输出变量的模糊控制器,进行汽车前、后轴机械制动力和再生制动力分配,比较了本文策略在同一车速不同制动强度下的制动距离,并在NEDC 和FTP75 工况下进行联合仿真,验证了策略的安全性和稳定性,可以得出如下结论:

a.本文控制策略在NEDC工况和FTP75工况下相对于ECE策略有更高的节能贡献度。

b.本文控制策略制动时前、后轴的制动力分配不是沿着固定路线,而是根据车速、制动强度、电池SOC等进行变化,前轮不易发生抱死,制动稳定性相对ECE策略有所提高。

c.通过模糊控制,在FTP75工况下减速度变化率幅度值比ECE策略减小23.36%,改善了汽车的平顺性。

d.本文控制策略具有较强的容错性,电机制动失效时机械制动无需立刻补偿,只需保持原有状态,制动力分配依然在安全范围内。