基于气压制动的重型车防侧翻控制策略研究*

李静轩 金智林 钱飚

(1.南京航空航天大学,车辆工程系,南京 210016;2.南京航空航天大学,机械结构力学及控制国家重点实验室,南京 210016)

主题词:侧翻稳定性 气压制动动力学 非线性 模型预测控制 主动安全

1 前言

汽车侧翻是一种非常严重的交通事故,美国国家高速公路交通安全管理局的数据显示,2016 年美国由于汽车侧翻导致的伤亡人数占交通事故总伤亡人数的17.9%,其中因客车侧翻造成2 657 人死亡,多于其他车型[1],因此重型车的防侧翻研究十分必要。

建立汽车侧翻系统模型是汽车侧翻问题研究的基础。Yu采用考虑了路面倾角的线性二自由度模型研究了针对客车的实时防侧翻控制[2-3];Zhang在线性二自由度模型的基础上加入了侧倾运动,建立了三自由度侧翻动力学模型[4];针对重型车,Jin建立了包含侧向运动、横摆运动、侧倾运动、簧载质量以及非簧载质量垂向运动的六自由度模型,并分析了路面垂向激励对侧翻稳定性的影响[5];Pourasad 提出了一种非线性八自由度侧翻动力学模型[6-7]。目前,主要通过差动制动、主动转向、主动悬架、主动横向稳定杆和多种控制措施的一体化集成控制实现汽车防侧翻。其中有学者通过控制器输出修正转角提高车辆的侧翻稳定性[8-9],然而主动转向控制会在一定程度上干预驾驶员操作,改变驾驶员的驾驶意图。主动悬架通过改变悬架的阻尼和刚度实现汽车防侧翻[10-11];Sun 提出了一种基于七自由度整车模型的线性二次高斯主动悬架控制器,来提高主动悬架系统的效率和利用率[12]。很多学者也利用主动横向稳定杆来提高汽车的防侧翻能力[13-14]。差动制动通过制动系统在一侧车轮输出制动力,实现汽车防侧翻:Chiu 等设计了基于鲁棒控制算法的防侧翻控制器,通过差动制动系统输出抗横摆力矩[15];谢兆夫针对重型车辆设计了差动制动防侧翻控制系统[16];Seongjin 等将差动制动及主动悬架集成进行汽车防侧翻控制[17]。Yoon 等针对汽车侧翻提出了汽车底盘综合控制方法[18],Wei 针对三轴式电动客车提出了包含主动后轮转向控制器、限速控制器以及力矩分配装置的底盘集成控制方法,以防止客车侧翻及轮胎磨损[19]。

本文建立真实气压制动系统模型以及重型车非线性动力学模型,基于稳定性规律提出重型车防侧翻的优化模型预测控制策略,并搭建TruckSim/AMESim/Simulink闭环联合仿真平台,验证所提出控制策略的有效性。

2 重型车侧翻动力学模型

2.1 整车模型

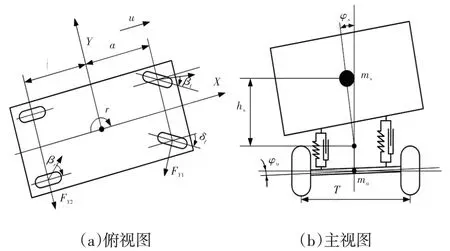

考虑到重型车质心高、质量大,且非簧载质量所占比重相对较高,忽略重型车纵向运动、垂向运动、俯仰运动和侧向风的影响,建立如图1所示的考虑侧向、横摆、侧倾运动的四自由度侧翻动力学模型。

图1 重型车侧翻动力学模型

应用达朗贝尔原理可得:

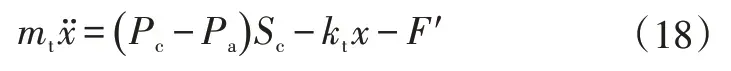

侧向运动方程为:

横摆运动方程为:

簧载质量侧倾运动方程为:

非簧载质量侧倾运动方程为:

汽车质心处的侧向加速度为:

汽车轮胎所受侧向力合力为:

式中,a、b分别为转向桥、驱动桥到质心的水平距离;hu为非簧载质量质心高度;hc为侧倾中心高度;IX为簧载质量侧倾转动惯量;m为总质量;ms、mu分别为簧载质量和非簧载质量;hs为侧倾臂长;IZ为横摆转动惯量;FY为车轮侧偏力;FY1、FY2分别为单侧转向轮和单侧驱动轮受到的侧偏力;g为重力加速度,Kh为悬架等效侧倾刚度;Ku为非簧载质量等效侧倾刚度;Dh为悬架等效侧倾阻尼;u为车速;v为侧向速度;r为横摆角速度;φs、φu分别为簧载质量和非簧载质量侧倾角;MB为抗横摆力矩;δf为前轮转角。

另外,由于前轮转角δf非常小,可认为cosδf≈1。

2.2 轮胎模型

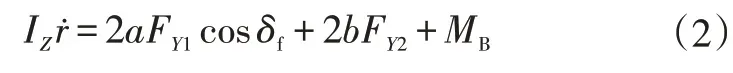

轮胎所受侧偏力主要来源于各车轮与路面接触产生的变形。忽略轮胎变形转向、变形外倾、侧倾转向和侧倾外倾的影响,得到线性轮胎模型如图2所示。

图2 轮胎模型

各轮胎的侧偏角可以表示为:

由于轮胎的侧偏角很小,式(7)可进行线性化处理:

则轮胎侧偏力可以表示为:

式中,Kf、Kr分别为转向轮和驱动轮的侧偏刚度;βf、βr分别为转向轮和驱动轮的侧偏角。

2.3 系统状态空间方程

令状态变量x=为前轮转角输入,由式(1)~(9)可得:

根据式(10),四自由度侧翻动力学模型的状态空间方程为:

3 气压制动系统模型

将前、后储气筒简化为一个恒压源,主要考虑串联双腔制动阀、继动阀、ABS 调节阀以及制动气室对系统的影响,建立气压制动系统模型[20],并假设气体为理想气体,且变化过程按理想状态变化,各阀体中零件的摩擦忽略不计,且密封良好。

3.1 串联双腔制动阀模型

制动阀能保证对制动操作的灵敏控制,由于上腔与下腔的作用过程类似,以上腔为例建立制动阀的数学模型,分为3个工作过程:

a.上腔活塞位移小于上腔排气间隙时:

b.上腔活塞位移等于上腔排气间隙时:

c.上腔活塞位移大于上腔排气间隙时:

式中,xpp、xpv、xp分别为上腔阀杆、平衡弹簧上座和上腔弹簧的位移;xpt为上腔活塞间隙;mpp、mpv分别为上腔活塞和阀杆的质量;App、Apv1、Apv2分别为活塞受压面积、阀杆上端和下端的受压面积;kpp、kss、kpv分别为活塞回位弹簧、平衡弹簧、阀杆回位弹簧的刚度;ppd、pps分别为上腔出气口和进气口压力;Fkpv、Fkpp分别为阀杆和活塞回位弹簧的预紧力;Fp、Fpv分别为踏板传递给平衡上座的力和活塞传递给阀杆的力。

3.2 继动阀模型

由于重型车轴距较大,后制动气室与制动阀距离相对较远,为降低后制动气室的响应延迟,在通往后制动气室的管路上安装继动阀,起到快充和快放的作用,继动阀活塞运动的数学模型为:

式中,mrv为继动阀活塞的质量;crv为活塞阻尼;krv为活塞回位弹簧的刚度;AB、AC分别为继动阀控制腔和出气腔的承压面积;pB、pC分别为继动阀控制腔和出气腔的压力;Fkrp为活塞回位弹簧的预紧力。

3.3 ABS调节阀模型

ABS的主要工作元件为铁芯和膜片,对这2种元件的运动过程进行数学建模:

a.进、排气电磁阀的螺线管通电后产生磁场,铁芯在磁场作用下的运动方程为:

式中,mAv为铁芯的质量;cAv为铁芯运动的阻尼;kAv为铁芯回位弹簧的刚度;pC1为ABS调节阀控制腔的压力;AC1为ABS 调节阀控制腔的承压面积;FkAv为铁芯回位弹簧的预紧力;φ为磁通量;μ0为空气磁导率;A′为气隙处的横截面积。

b.进、排气阀膜片的受力模型为:

式中,M1、M2分别为进、排气阀膜片的质量;x1、x2分别为进、排气阀膜片的位移;Fkds1、Fkds2分别为进、排气阀回位弹簧的预紧力;pi、p0、p11、p12分别为进气腔压力、出气口压力、进气先导室压力和排气先导室压力;A0、A11、A12分别为膜片面积、出气口面积、排气口面积;k1、k2分别为进、排气阀膜片的刚度。

3.4 制动气室模型

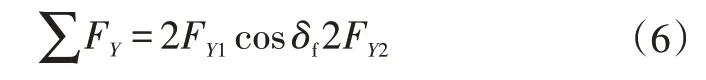

根据牛顿第二定律,对推杆建立数学方程:

式中,mt为推杆质量;Pc、Pa分别为气室进气腔压力和膜片另一侧腔的压力;Sc为膜片承压面积;kt为回位弹簧刚度;F′为制动器对推杆的反作用力。

3.5 气路模型

将气体在各元件阀口或进、排气孔的流动看作气体流经喷嘴或小孔的过程,且变化为等熵变化,根据气体状态方程和连续性方程可得:

4 气压制动系统对侧翻稳定性的影响分析

4.1 气压制动系统模型验证

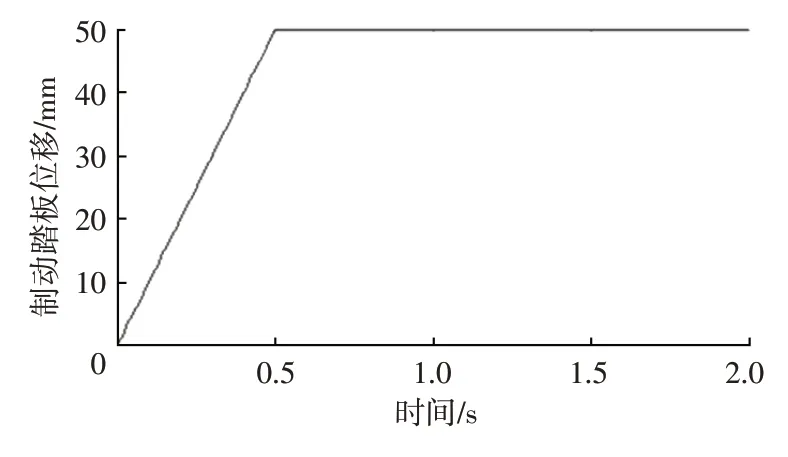

基于第3 节中的数学模型,在AMESim 软件中对各元件进行建模,并搭建制动系统的基础回路,模拟制动系统的工作过程。紧急制动时,各车轮制动气室压力达到稳态值的75%所用的响应时间不应超过0.6 s。向制动踏板输入如图3 所示的踏板位移,目标压力为600 kPa。

图3 制动踏板位移输入信号

驱动桥和转向桥的响应曲线如图4 所示,可以看出,转向桥制动气室的压力响应较驱动桥的制动气室略快,这是因为驱动桥制动回路较长,但是由于驱动桥制动回路安装了继动阀,所以两者响应时间差别不大。并且从图4中可以看出,驱动桥与转向桥制动气室的压力都在第0.5 s左右达到了目标压力的75%,验证了所建立的气压制动AMESim模型的准确性。

图4 制动气室压力响应曲线

4.2 气压制动系统对侧翻稳定性的影响分析

差动制动是一种已经广泛应用的防侧翻策略,然而利用其进行防侧翻控制的研究时,通常直接以制动压力或制动力作为控制量。在实际行驶过程中,从控制信号输入开始到制动系统输出制动力需要一定的响应时间,使得汽车防侧翻的实时性和有效性难以保证。

本文通过AMESim、TruckSim 与Simulink 搭建联合仿真平台,其中TruckSim 提供重型车模型,AMESim 提供气压制动系统模型,在Simulink环境中分析加入气压制动系统后对防侧翻稳定性的影响,首先以传统横向载荷转移率LTR作为侧翻评价指标,其定义为:

式中,Fz1~Fz4分别为左前轮、右前轮、左后轮、右后轮的垂直载荷。

LTR的变化范围为[-1,1],LTR=0 时汽车无侧倾,LTR=±1时车轮离地,为侧翻门槛值。

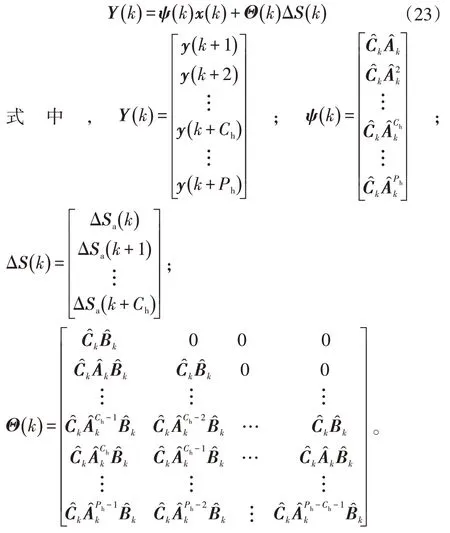

选取J-turn 工况,转向盘转角为200°,车速为115 km/h,分析气压制动系统对防侧翻稳定性的影响,结果如图5所示。

图5 气压制动系统对防侧翻性能的影响

由图5 可知:未控制时,LTR在第2.4 s 达到1,重型车一侧车轮离地,有侧翻危险;由PID 直接控制制动气室压力从而实现差动制动防侧翻时,LTR的最大值为0.98,有效地降低了侧翻危险性。然而,在重型车实际行驶过程中并不能直接控制制动气室的压力,加入制动系统后,由于制动系统输出制动力需要一定的响应时间,在PID控制下重型车仍有侧翻危险。因此需要提出一种考虑制动系统响应延迟的情况下仍具有良好的防侧翻性能的控制策略。

5 主动防侧翻控制

5.1 主动防侧翻控制策略设计

本文采用模型预测控制(Model Predictive Control,MPC)算法进行防侧翻控制,其具有控制效果好、响应快、鲁棒性强等特点,设计了基于气压制动的MPC防侧翻控制策略,如图6所示。

模型预测控制以前文建立的四自由度重型车动力学模型为预测模型,预测重型车未来的侧翻动力学状态,并根据设定的侧倾角参考值和横摆角速度期望值与实际的侧倾角和横摆角速度的误差,通过目标函数进行反复优化,得到最优的制动踏板位移控制序列,将制动踏板位移信号输入气压制动系统,气压制动系统在转向外前轮产生相应制动力,从而获得抗横摆力矩,实现差动制动防侧翻控制,另外,重型车在行驶过程中不断将当前横摆角速度及侧倾角反馈到MPC控制器进行校正。

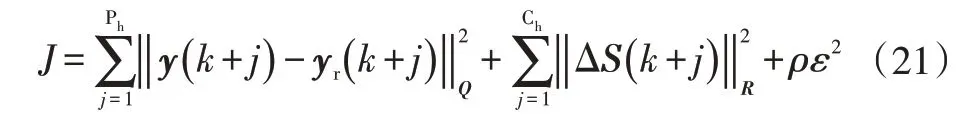

MPC控制器中的目标函数为:

式中,Ph为MPC 预测时域;Ch为MPC 控制时域;Q、R为MPC权重矩阵;y为模型的输出状态量;yr为输出状态量的期望值;ΔS为控制增量;ε为松弛因子;ρ为松弛因子权重系数;k为离散化的步数。

为了能够将四自由度模型应用于模型预测控制器的设计,需对式(11)进行离散化处理,得到预测模型的状态空间表达式:

于是,系统预测输出的表达式为:

将式(23)代入目标函数式(21)便能够得到完整的目标函数:

求解式(24)即可得到1 个控制周期控制时域内的控制增量的序列:

其中,取侧倾角参考值φd=0,期望的横摆角速度rd由式(1)和式(2)求解:

式中,K=为横摆角速度增益;l为轴距。

5.2 实例验证

5.2.1 J-turn工况

设置初始车速为115 km/h,转向盘转角输入为200°,MPC 控制器参数分别为Ph=35、Ch=5,输出状态空间系数矩阵Q=[Q108×27],控制权重系数矩阵R=r1[1 01×4],其中,Q1=为八阶分块对角矩阵,Qq=,r1=0.3。

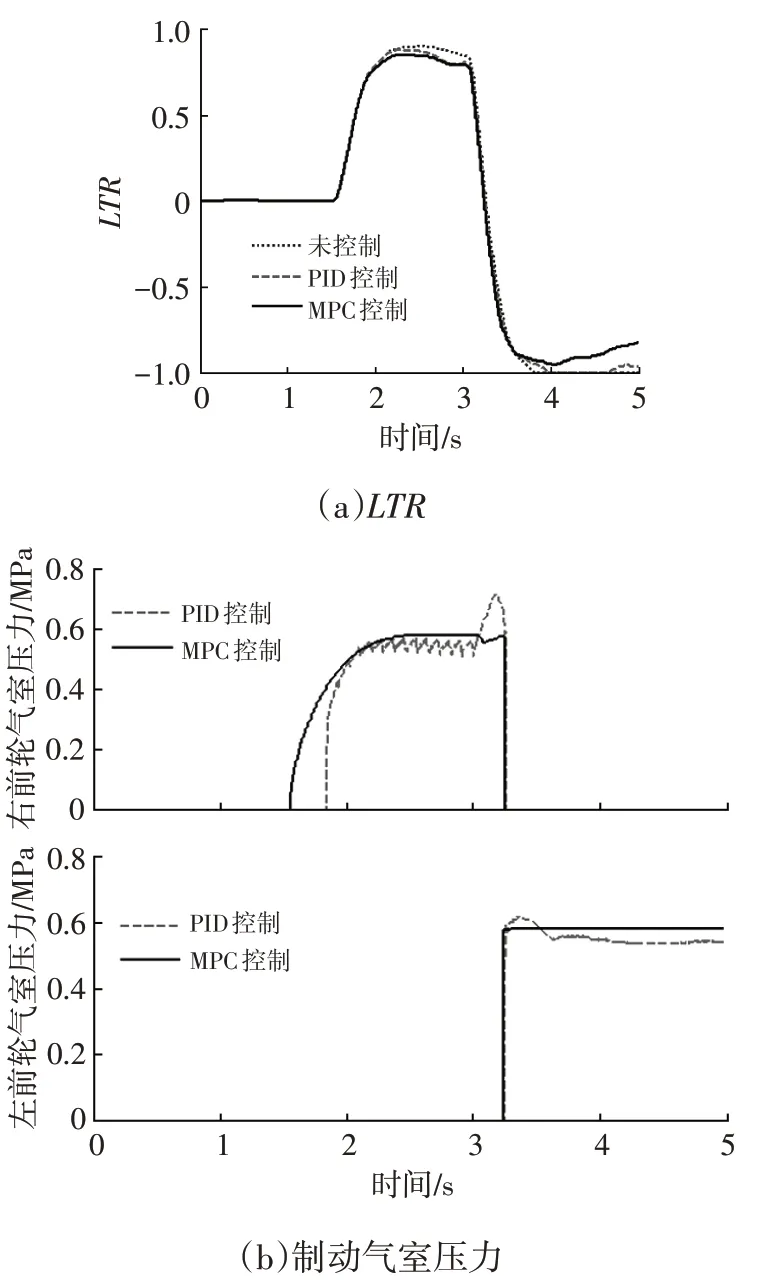

图7 所示为PID 控制和MPC 控制下重型车侧翻评价指标LTR变化曲线以及气压制动系统输出的制动气室压力曲线。由图7可以看出,在PID控制下,气压制动系统直到第2 s 左右时才输出制动力,而汽车从第1.5 s左右起就产生载荷转移,控制系统的反应时间明显滞后,从而汽车在第2.4 s时LTR值达到1,有侧翻危险,而MPC弥补了气压制动系统的迟滞,快速响应出所需要的制动压力,获得抗横摆力矩,使侧翻稳定性大幅提高。

图7 MPC与PID控制效果对比

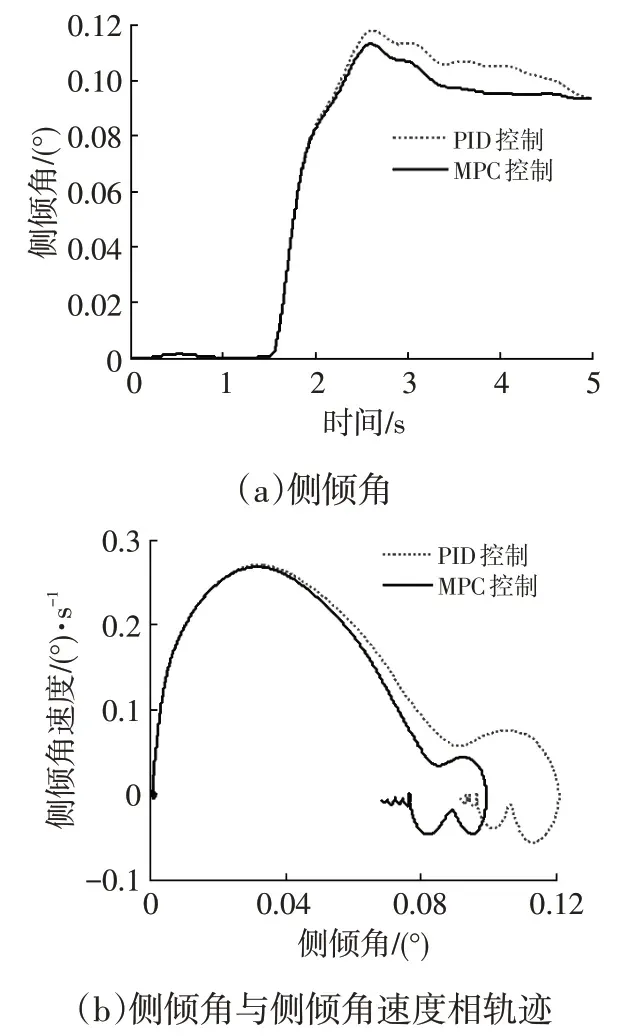

图8 所示为MPC 和PID 控制下的抗横摆性能对比结果。从图8a中可以看出,相比于PID控制,MPC可降低横摆角速度的峰值,使横摆角速度曲线更接近期望值曲线;由图8b可知,MPC能使状态值保持在较小的范围内,且比PID 控制下的相轨迹图收敛速度更快,横摆稳定性更好。综上,MPC具有良好的抗横摆性能。

图8 MPC与PID控制抗横摆性能对比

图9 所示为MPC 和PID 控制下的抗侧倾性能对比结果,可以看出,MPC控制下的侧倾角远小于PID控制,并且其侧倾角与侧倾角速度相轨迹的收敛性优于PID控制,即MPC控制亦可明显提高汽车的侧倾稳定性。

图9 MPC与PID控制抗侧倾性能对比

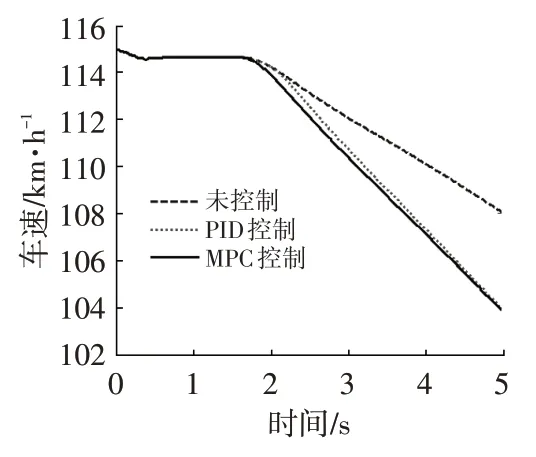

图10 所示为J-turn 工况下,未控制、PID 控制和MPC 控制的汽车速度变化曲线。从图10 中可以看出,加入PID 控制和MPC 控制时,车速均只下降了4 km/h,表明MPC相对于PID控制并没有对车速造成很大影响,从而说明MPC在不影响汽车正常行驶的情况下具有良好的防侧翻控制效果。

图10 J-turn工况下不同控制策略下的车速变化曲线

5.2.2 鱼钩工况

设置车速为95 km/h,转向盘转角为200°,MPC控制器的控制参数保持不变。

图11所示为PID控制和MPC下重型车侧翻评价指标LTR变化曲线以及气压制动系统输出的制动气室压力曲线。从图11a中可以看出:未控制时LTR在鱼钩工况的第2阶段达到1,有侧翻危险,加入PID控制后,LTR有一定的下降,然而LTR仍然在第4 s 时达到1,不能有效防止汽车侧翻;在MPC 下,LTR显著降低,汽车脱离侧翻危险。图11b 显示,MPC 下的制动力响应更快,并且可在短时间内达到稳态,极限工况下的稳定性更好。

图11 MPC与PID在鱼钩工况下的控制效果对比

图12 所示为鱼钩工况下,未控制、PID 控制和MPC策略的汽车速度变化曲线。与图10 类似,通过MPC 施加制动力后,车速下降幅度很小,不影响汽车的正常行驶;结合图11 可以说明,在鱼钩工况下,MPC 仍然有良好的防侧翻能力,验证了MPC的工况适应性。

图12 鱼钩工况下不同控制策略下的车速变化曲线

5.2.3 双移线工况

双移线工况仿真分析中,设置车速为120 km/h。图13 所示为MPC 下重型车侧翻评价指标LTR变化曲线、气压制动系统输出的制动气室压力曲线以及车速变化曲线。可以看出,在重型车进行高速超车时,MPC仍可以大幅提高重型车的抗侧翻能力,并且不影响重型车的正常行驶。

图13 MPC在双移线工况下的控制效果

6 结束语

本文建立了包含重型车侧向运动、横摆运动、簧载质量及非簧载质量侧倾运动的四自由度侧翻动力学模型,以及包含串联双腔制动阀、继动阀、ABS调节阀以及制动气室的真实气压制动系统模型,并验证了气压制动系统模型的动态响应性能,采用LTR仿真分析了实际行驶过程中气压制动系统制动力的响应时间对差动制动主动防侧翻的影响。设计了基于气压制动的模型预测控制防侧翻控制策略,并在典型工况下通过整车Truck-Sim/AMESim/Simulink 联合仿真平台对防侧翻控制效果进行验证,结果显示,模型预测控制可在很大程度上弥补制动力响应时间的延迟,在不影响汽车正常行驶的同时提高汽车防侧翻能力,并且具有良好的工况适应性。