电动轮减振系统设计及参数优化研究*

潘世林 刘明春 陈威

(1.汉腾汽车有限公司,上饶 334100;2.南昌大学,南昌 330031)

主题词:轮毂电机 减振系统 粒子群优化算法

1 前言

轮毂电机驱动电动汽车具有结构紧凑、传动效率高、方便应用线控技术等优势,是未来理想的节能、环保、安全型的新能源汽车,轮毂电机驱动技术已成为电动汽车领域的研究热点[1-5]。

目前,轮毂电机驱动电动汽车仍存在一些缺点:一方面,轮毂电机的引入使电动汽车存在机电磁固耦合垂向振动问题及噪声问题[6-7];另一方面,轮毂电机使车辆簧下质量显著增加,导致车身与车轮质量比减小,车辆行驶平顺性和安全性恶化[8-9]。为抑制电动轮的垂向振动,国内外学者提出了电机的轻量化设计和轮内减振结构设计等解决方案。文献[10]设计了一种基于铁氧永磁体的低成本轴向电机,采用半封闭槽结构减小电机的尺寸和质量,但电机轻量化受成本、制造工艺等因素的限制。文献[11]提出了一种电动车轮的主动振动控制方法,即在轮毂电机定子和轮轴之间增加直线电机,但直线电机安装受车轮尺寸限制。文献[12]提出了一种通过悬置元件将轮毂电机与非簧载质量进行弹性隔离的拓扑结构,从而将电机转换为簧载质量。在此基础上,文献[13]进一步优化了悬架和悬置元件的参数,磁体间隙变形大幅改善。普利司通[13]开发了一种带有动力吸振器(Dynamic Vibration Absorber,DVA)的电动车轮,将电机设计成减振器以减小车轮振动。文献[12]~文献[14]提出的利用弹性元件对电机进行弹性隔离及将电机转换为动态减振器来抑制电动轮振动的方法值得借鉴。

基于此,为了抑制电动轮的垂向振动,本文将轮毂电机视为一种动力减振器,提出车身减振型、车轮减振型和综合减振型3种不同减振方案。首先,轮毂电机分别通过悬置元件和弹簧减振器与车轴、车身连接,将电机转换为动力减振器,使其起到被动减振的作用;然后,采用粒子群优化算法对不同减振方案中的弹簧刚度、阻尼系数进行参数优化,使电动轮轮内减振系统的被动减振效果达到最佳;最后,通过不同的路面激励验证3 种减振系统方案的减振效果。

2 电动轮减振系统模型及1/4振动模型建立

2.1 电动轮减振系统模型

将轮毂电机视为动力减振器,利用减振弹簧、悬置元件以及文献[12]中提出的十字滑块机构将其与轮轴和轮毂进行弹性隔离,将传统电动轮的刚性连接转换为柔性连接,以抑制电动轮的垂向振动。

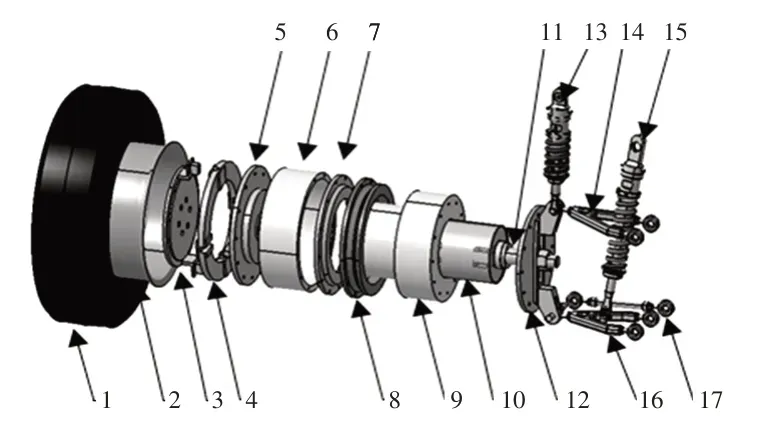

综合减振型电动轮模型如图1所示,轮毂电机通过悬置元件和减振弹簧同时与车身、车轴相连。为了实现电机定子的柔性连接,定子9的延长部分通过螺栓与转向节12连接,引入弹簧减振器将其固定在转向节12的上支臂,实现定子9 与车身的连接。值得注意的是,轮轴穿过空心定子,在定子9 与车轴之间安装液压衬套10,实现对车轴与电机的弹性隔离。此外,为了实现电机转子6的柔性连接,利用十字滑块机构将转子与轮毂柔性连接,确保转子6与轮毂2之间有适当的垂直相对运动。其中,十字滑块机构由轮毂侧盘3、中心盘4和转子侧盘5组成。轮毂侧盘3、转子侧盘5分别与轮毂2和电机转子6 刚性连接。中心盘4 的两侧开有凹槽,将2个侧盘保持在凹槽位置,当车轮发生振动时,转子6 与轮毂2之间的相对运动由十字滑块机构引导,扭矩传递不受影响。

图1 综合减振型电动轮模型

车身减振型电动轮模型在综合减振型电动车轮模型的基础上取消液压衬套10,电机通过减振器与车身连接,构成车身部分的动力减振器。

车轮减振型电动轮模型在综合减振型电动轮模型的基础上取消了弹簧减振器13,仅通过液压衬套对电机与车轴进行弹性隔离,将电机转换成车轮部分的动力减振器。

2.2 1/4车辆振动模型

建立车辆振动模型前,对整车系统进行如下简化:

a.车身结构视为对称结构,车身视为具有集中质量且质量分配对称的整体,悬挂质量分配系数可认为近似等于1;

b.前、后悬架视为独立悬架,弹簧力为其位移的线性函数,阻尼力为其速度的线性函数;

c.不考虑车体质心在水平面内的运动,只考虑其在垂向的振动,且车身前、后部的振动相互独立;

d.轮胎简化为只考虑刚度的弹簧系统;

e.车辆为四轮驱动,左、右车辙的路面不平度函数相等。

传统电动轮1/4 振动模型如图2 所示,其中m2为簧上质量(1/4车身质量),m1为簧下质量(单个车轮质量),m3为轮毂电机质量且属于簧下质量。

图2 传统电动轮1/4振动模型

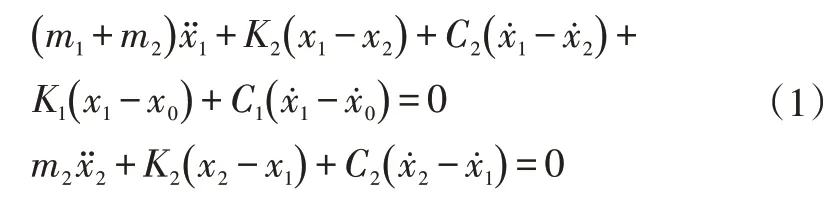

车轮与车身垂直位移坐标分别为x1、x2,坐标原点为各自的平衡位置,路面位移输入为x0,其运动方程为:

式中,C1为轮胎阻尼系数;C2为车辆原车悬架阻尼系数;K1为轮胎刚度;K2为车辆原车悬架刚度。

综合减振型电动轮1/4 振动模型如图3 所示,轮毂电机分别通过弹簧减振器和液压衬套与车身、车轴相连,同时构成车身和车轮部分的动力减振器,其运动方程为:

式 中,M=为质量矩阵;C=为阻尼矩阵;K=为刚度矩阵;C3为电机与车身间减振系统阻尼系数;C4为液压衬套阻尼系数;K3为电机与车身间弹簧刚度;K4为液压衬套弹簧刚度。

图3 综合减振型电动轮1/4振动模型

本文提出的不同电动轮减振系统可以通过改变图3中各弹簧刚度和阻尼系数得到:

a.传统电动轮:K3和C3均为0,且K4和C4均为无穷大,轮毂电机、制动器与车轴间没有垂向相对运动,挠性传动机构只起到传递动力的作用,则整个结构等同于将轮毂电机与车轮刚性连接的方案。

b.车身减振型:K4和C4均为0,轮毂电机质量和制动器质量悬挂在车身上,成为车身部分的动力减振器。

c.车轮减振型:K3和C3均为0,轮毂电机通过液压衬套与车轴弹性连接,成为车轮部分的动力减振器。

3 减振系统的参数优化设计

为了降低电动轮给车辆垂向性能带来的负面效应,提高车辆行驶平顺性和安全性,对轮内减振系统参数进行优化。粒子群算法是通过迭代搜索最优值的一种优化算法,该算法结构简单、调整参数少、运算速度快。本文采用粒子群优化算法对不同减振方案中的弹簧刚度、阻尼系数等参数进行优化,如图4所示。

3.1 优化参数

本文选择弹簧减振器和液压衬套的弹簧刚度、阻尼系数作为优化变量。3 种减振器模型优化参数分别为X1=[C3,K3]、X2=[C4,K4]、X3=[C3,K3,C4,K4]。

图4 粒子群算法流程

3.2 适应度函数

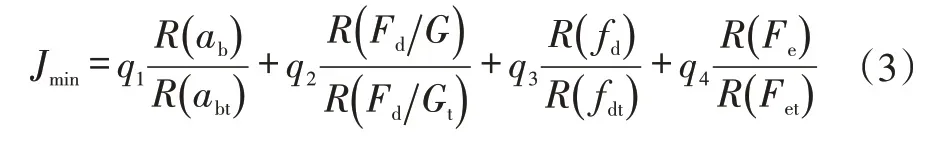

电动轮减振系统的优化目标是降低电动轮的振动,采用车身加速度ab、悬架动挠度Fd/G、车轮动载荷fd、电机冲击力Fe4个指标进行评价。因此,适应度函数可以表示为:

式中,R(ab)、R(Fd/G)、R(fd)、R(Fe)分别为电动轮减振系统的车身加速度、悬架动挠度、车轮动载荷、电机冲击力的均方根值;R(abt)、R(Fd/Gt)、R(fdt)、R(Fet)分别为固定连接的轮毂电机车轮对应的4 个性能指标的均方根植;q1~q4为4个加权系数,根据对应性能指标的重要程度确定,且q1+q2+q3+q4=1。

本文以改善车辆行驶平顺性和轮毂电机工作可靠性为主要目标,因此车身垂向加速度及电机垂向冲击力为主要优化目标,权重较大,而悬架动挠度和车轮动载荷以满足约束条件为目标,所占权重相对较小,因此取q1=0.3、q2=q3=0.15、q4=0.4。

3.3 约束条件

为了保证优化后整个系统的合理性和可行性,需对要优化的参数进行约束和限制。

a.为了控制汽车行驶过程中悬架撞击限位块的概率,悬架的动挠度均方根值R(fd)应满足:

式中,ds为限位行程。

b.为使车轮跳离地面的概率小于0.15%,轮胎的相对动载均方根值R(Fd/G)应满足:

c.为限制电机转子与车轮之间的垂直位移,电机转子和车轮的相对位移最大值|x3-x1|max和均方根值R(x3-x1)满足:

d.车身固有频率为f0=1~2 Hz,车轮固有频率为f1=10~15 Hz,悬架、电机的阻尼比ξ0、ξ1取值范围均为0.2~0.4。

4 仿真分析

为验证本文设计的电动轮减振系统对降低垂向性能带来的负效应,以及对车辆行驶平顺性和安全性的改善情况,引入随机路面激励和脉冲路面激励进行仿真分析,仿真模型参数如表1所示。

表1 车辆仿真参数

利用粒子群算法对不同减振系统的弹簧刚度、阻尼系数进行优化,结果如表2所示。

表2 针对不同减振方案优化得到的参数

利用表2中的弹簧刚度、阻尼系数对电机和车轮之间的相对位移进行分析,结果如图5 所示。由图5 可知,车身减振型相比于车轮减振型和综合减振型,电机和车轮相对位移较大,易产生机械干涉,并影响电机工作稳定性,故本文不考虑电机与车身相连的车身减振型方案。

图5 电机与车轮相对位移

4.1 随机路面激励

引入B级道路作为随机路面激励,并将车速设定为70 km/h。对刚性连接的电动轮和带有轮内减振系统的电动轮进行对比验证,不同减振方案的频域响应特性如图6所示。

由图6 可知:与传统的电动轮相比,车轮减振型电动轮和综合减振型电动轮均能够降低整车车身加速度、车轮动载荷、悬架动挠度以及电机冲击力的幅值,在车轮共振频率附近尤为明显;同时,车身固有频率不变,但车轮固有频率增大,使得车身固有频率和车轮固有频率之差增大,有利于隔离车辆共振。

图6 随机路面激励下不同减振方案频域响应特性

由图6a 可知,综合减振型电动轮的车身加速度幅值在车身固有频率附近小于车轮减振型电动轮,综合减振型电动轮的曲线包围面积最小;由图6b可知,在车身固有频率附近,综合减振型电动轮对车轮动载荷的性能改善效果优于车轮减振型;由图6c可知,综合减振型电动轮频域响应特性曲线面积最小,对悬架动挠度的改善效果最佳;由图6d可知,带有轮内减振系统的电动轮能有效降低电机冲击力,综合减振型电动轮在车轮固有频率附近对电机冲击力的抑制效果最佳。

4.2 脉冲路面激励

设脉冲路面的横截面为高60 mm、底边长400 mm的等腰三角形,并将车速设定为30 km/h,不同减振方案的时域响应特性如图7所示。

图7 脉冲路面激励下不同减振方案时域响应特性

由图7a可知,3种电动轮结构在脉冲路面激励下的车身加速度响应与传统电动轮结构的峰值相比,带有轮内减振系统的电动轮的峰值更大,但带有轮内减振系统的电动轮比传统电动轮更稳定、更快地收敛。由图7b可知,综合减振型电动轮与车轮减振型电动轮在改善车轮动载荷方面并无明显差异;由图7c可知,综合减振型电动轮的动挠度幅值最小,且能够更稳定、更快地收敛;由图7d可知,与车轮减振型电动轮和传统电动轮相比,综合减振型电动轮对降低电机冲击力的效果最佳。

综合图6、图7可知,车轮减振型电动轮能够有效地改善电动轮给车辆垂向性能带来的负效应,尤其对降低电机冲击力的效果最佳。综合减振型电动轮在改善车身加速度、悬架动挠度、车轮动载荷以及电机冲击力方面均优于车轮减振型电动轮。因此,最优方案为综合减振型。

5 结束语

为了抑制电动轮的垂向振动、提高车辆的平顺性和安全性,本文将电机转换为动力减振器,提出了车身减振型、车轮减振型和综合减振型3 种轮内减振系统。采用粒子群优化算法对不同减振方案中的弹簧刚度、阻尼系数等参数进行了优化,仿真结果表明:车身减振型电动轮的电机与车轮之间相对位移较大,易产生机械干涉,并影响电机工作稳定性;与传统电动轮相比,综合减振型电动轮和车轮减振型电动轮均能够有效降低电动轮的垂向负响应,综合减振型电动轮模型的减振效果更佳,其在改善车身加速度、悬架动挠度、车轮动载荷以及电机冲击力方面均优于车轮减振型电动轮,为最优方案。