电子限滑差速器试验台架结构及测控系统设计*

肖峻 李柱 刘志柱 肖超

(1.武汉理工大学,武汉 430070;2.东风汽车集团股份有限公司,武汉 430056)

主题词:电子限滑差速器 试验台架 结构设计 测控系统

1 前言

随着汽车行业的不断发展,人们对汽车安全性与舒适性的要求也在不断提高[1]。近年来,电子限滑差速器(Electronic Limited Slip Differential,ELSD)作为提高汽车主动安全性和操纵稳定性的关键部件,引起了国内外汽车企业的较多关注[2]。与普通机械差速器相比,ELSD可以感知车辆行驶状态,主动调节内摩擦力矩,实现驱动轮左、右侧转矩的不均匀分配,从而达到对车辆牵引力和操纵稳定性的控制[3]。

目前,针对主减速器试验台架,国外已有较为深入的研究,但国内研究还较少[4],且大多针对传统主减速器,其功能无法完全满足ELSD的性能测试。

本文在对ELSD 限滑原理和工作范围分析的基础上,设计以磁粉制动器、变速器、交流伺服电机为主要元件的试验台架结构本体,开发集路况模拟、数据采集和实时监控保护为一体的试验台架测控系统。同时,通过道路负载模拟不仅可以完成ELSD本体限滑性能检测,还可以验证ELSD控制器中的部分限滑策略。

2 电子限滑差速器工作原理

限滑差速器多采用改变内摩擦力矩的方法,实现两驱动轮间的转矩不均匀分配,从而提高车辆对路面附着系数的利用率,改善车辆行驶状态[5]。根据限滑差速器的工作原理,其主要分为转矩敏感式、转速敏感式和主动控制式3类[6]。本文设计的台架测试对象为主动控制式,结构如图1所示。

图1 电子限滑差速器结构示意

与传统差速器相比,ELSD 主要增加了控制元件高速开关阀、由端盖和摆线泵组成的动力机构,及由活塞和摩擦片组构成的执行机构。当ELSD 两输出半轴产生差速时,摆线泵的转子与定子间出现相对转动,油液进入油路。在脉冲宽度调制(Pulse Width Modulation,PWM)信号控制下,高速开关电磁阀的阀芯可悬浮在某一位置提供背压,因此采用不同占空比的PWM 信号可实现对压力的线性控制[7]。基于以上分析,当车辆两驱动轮出现转速差时,通过不同占空比的PWM 信号来控制高速开关电磁阀,即可使活塞对摩擦片组施加不同的压力,从而改变内摩擦力矩,即ELSD 控制器可在0~100%范围内进行无级调节:当PWM信号的占空比为100%时,两驱动轮刚性连接;当PWM信号的占空比为0时,与普通差速器无异。

3 电子限滑差速器试验台架的结构设计

加载试验台架常用于进行主减速器的综合性能检测。通过对ELSD在整车中的应用工况进行分析,本文试验台架的设计目的是对其进行不包含大扭矩、高转速工况下的动、静态限滑性能试验。试验台架主要完成ELSD 的空载试验、空载阻力矩试验、静态转矩分配试验、动态转矩分配试验以及部分控制器检测试验。在不同试验设计中,主要考虑路况参数、转速、加载转矩、PWM信号等因素,观察和分析ELSD的限滑性能。

在主减速器试验台架设计中,驱动装置和加载装置的设计是关键,二者可以模拟主减速器在实际路况中的不同受载状态。

3.1 试验台架驱动端设计

考虑到汽车的行驶安全、ELSD 主要适用路况,参考生产厂商提供的资料,试验台架的最终设计指标为模拟车速低于40 km/h、主减速器最大输入扭矩低于1 100 N·m。由某汽车公司提出的设计参数可知,当某车辆处于加速起动时,车速为9 km/h,速比为2.56 的主减速器输入端转速为250 r/min,转矩为1 082 N·m。由此可得驱动端的功率为:

式中,P为驱动端功率;T为主减速器输入扭矩;n为主减速器输入端转速。

试验台架驱动端设计的关键点之一是尽量模拟汽车发动机的运行工况,使输入转速和转矩满足试验要求,且能根据试验要求进行调节。目前台架中的驱动端多由发动机、交流异步电机、伺服电机等配合多级变速器组成,3种典型驱动端组合的优、缺点如表1所示。

表1 驱动端方案比较

充分考虑经济因素和现场使用效果,本文选用型号为SLM-4030E1506E45JR 的交流伺服电机和型号为WLY6G70 的6 挡变速器共同组成驱动端。电机的额定功率为30 kW,额定扭矩为191 N·m,额定转速为1 500 r/min,供电电压为380 V。变速器倒挡速比为5.395,1~6 挡速比分别为6.012、3.292、2.004、1.367、1、0.789。

依据两者性能参数和实际工作范围的不同,驱动端在不同挡位下转速转矩曲线如图2所示,曲线所围成的范围即为驱动端的转速转矩测试范围。

图2 驱动端转速转矩输出关系

3.2 试验台架加载端设计

根据加载部件的不同,加载试验台架可分为机械加载和电加载,从结构形式上又可分为开放式加载和封闭式加载两种[8]。开放式加载和封闭式加载的应用均比较广泛,且技术较为成熟,但适用的试验项目不同[9]。针对ELSD 转矩分配动、静态性能试验时间短、启动频繁、转矩范围大的特点,本文采用开放式试验台架设计方案,其结构原理如图3所示。

开放式试验台架中的能量输入多以热能或电能进行消耗,因此,典型开放式台架设计多采用磁粉制动器作为加载装置。磁粉制动器以磁粉为介质,通过励磁电流产生磁场以控制加载转矩。在工作时,磁粉制动器转矩与励磁电流的关系曲线如图4所示,加载转矩和励磁电流呈显著的近似线性关系。此外,当励磁电流保持一定时,其加载转矩与转速无关,基本保持稳定[10]。基于上述优点,磁粉制动器被广泛用作加载装置。本试验台架中主减速器输入端最大转矩设计为1 100 N·m,主减速比为2.56,因而可得在最大转矩输入下单个磁粉制动器的转矩为:

式中,Ts为主减速器最大输入转矩;i为主减速比。

图3 开放式试验台架结构原理

图4 励磁电流与加载转矩关系

参考市场上磁粉制动器的规格,以及考虑到限滑后的转矩分配,本文选用额定转矩为1 600 N·m 的TJPOD-D-Y-160型磁粉制动器。

3.3 试验台架整体结构设计

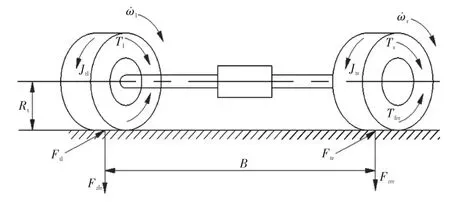

试验台架机械本体采用T 型布置方式和模块化设计方案,如图5所示,主要由机架、驱动端、加载端、试验端组成。4 个机架为焊接件,为避免使用中变形,焊接后进行退火,最后通过地脚螺栓固定。交流伺服电机、变速器和转速转矩传感器共同组成驱动端,磁粉制动器和转速转矩传感器组成加载端。当模拟不同路况时,2个磁粉制动器需要独立进行加载。如需模拟真实路况,需对车辆驱动轮进行受力分析,受力情况如图6所示。

图5 ELSD试验台架结构

图6 驱动后轮受力情况

通过对驱动轮进行受力分析,可得驱动轮动力学方程为:

式中,Jtl、Jtr分别为左、右车轮转动惯量;分别为左、右车轮的角加速度;Tl、Tr分别为左、右轴所获力矩;Ftl、Ftr分别为左、右车轮纵向力;Rt为轮胎滚动半径;Tflr、Tfrr分别为左、右轮所受滚动阻力矩。

由式(3)可知,磁粉制动器的作用是模拟负载,其大小等于式中驱动力矩和滚动阻力矩之和与轮边减速比的比值。现作以下假设:车辆沿直线行走,无横向摆动,没有侧向力;车辆质量均匀,左右对称;忽略风阻,不考虑制动情况。由此可得滚动阻力矩Tflr、Tfrr和车轮纵向力Ftl、Ftr的表达式:

式中,l为汽车轴距;a为质心到从动轴的水平距离;m为整车质量;g为重力加速度;fl、fr分别为左、右轮滚动阻尼系数;μl、μr分别为左、右轮所在路况的利用附着系数。

分析可得,在进行台架试验时,可依据应用该主减速器车型的相关参数和预模拟的路况参数来确定加载转矩。左、右磁粉制动器加载转矩Tcl、Tcr分别为:

式中,k为车辆轮边减速比。

在进行试验时,相关路面附着系数和滚动阻尼系数范围如表2所示[11-12]。

表2 相关路面的附着系数和滚动阻尼系数参考表

4 电子限滑差速器试验台架测控系统设计

4.1 测控系统硬件设计

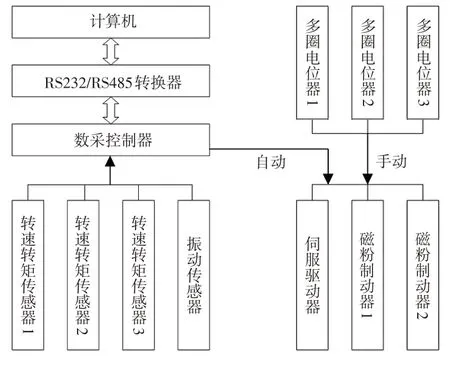

测控系统应能对驱动端的转速控制、加载端的加载转矩控制进行自动或手动调节,以及实现主减速器输入、输出端转速、转矩信号及试验台架振动信号的采集。由此搭建测控系统的硬件结构,如图7所示。

图7 试验台架测控系统硬件连接

转速、转矩信号的采集是关键,考虑到分辨率、适用性等因素,本文将选用综合误差为±0.1%的动态力矩传感器。在信号采集中,3个转速转矩传感器将反映各自物理量的4~20 mA 模拟量信号传给数据采集控制器。同时使用该数据采集控制器对模拟量0~10 V的输出进行自动控制,从而完成对交流伺服电机转速和磁粉制动器转矩的控制。伺服电机的控制采用蒙德伺服驱动器,伺服驱动器将接收的0~10 V模拟量信号线性转化为对电机转速的控制,从而较好地实现对主减速器输入端转速控制。对于磁粉制动器加载力矩的控制,常常采用功率放大器,其将获取的0~10 V 模拟量信号线性转化为加载转矩值。当电机转速和2 个磁粉制动器转矩需要进行手动调节时,进行手动/自动切换,随后采用多圈紧密电位器进行手动调节。此外,在台架工作时安装误差或是机械松动常导致台架振动,振动过大会造成试验对象或传动系统损坏。因此,将选用3个振动传感器分别对主减速器进行x、y、z方向的监测。电子限滑差速器测控系统的主要硬件信息如表3所示。

4.2 测控系统软件设计

电子限滑差速器测控系统下位机在数据采集控制器中运行,完成多通道模拟量信号的实时同步采集、多通道模拟量信号的输出控制。数据采集控制器主要实现信号采集、数据预处理、数据传输等功能,并采用Modbus协议与上位机进行数据交换。测控系统上位机使用研华工控机,软件采用组态王编写,完成人机交互。上位机主要包含参数设置、状态监测、试验数据获取、界面显示、手/自动切换等功能,软件功能如8所示。上位机软件界面由主界面、历史曲线界面、实时/历史报表查询界面组成,其中主界面如图9所示。

表3 电子限滑差速器测控系统主要硬件信息

图8 测控系统软件结构

图9 ELSD试验台架测控系统主界面

5 试验测试与结果分析

为测试设计完成的试验台架能否达到技术要求,针对某款电子限滑差速器进行路况模拟及限滑试验,试验台架如图10所示。

图10 电子限滑差速器试验台架

试验时需要进行变速器挡位选择、变速器挡位填写、车辆参数设置、路面参数设置以及电机转速设置等,左、右两侧分别模拟冰路面和湿沥青路面,具体参数如表4所示。

表4 试验设置参数

由于两侧附着系数设置差异较大,在不进行限滑的情况下车辆将会打滑。两侧转速稳定后,外部控制器给高速开关阀施加PWM信号,观察两侧转速和转矩变化,试验曲线如图10和图11所示。

图10 左、右半轴转速随时间变化曲线

图11 左、右半轴转矩随时间变化曲线

由图10 和图11 可知,在第1~3 s 之间,两侧转矩大致稳定,并具有一定差值。附着系数大的右侧转矩较左侧转矩大约50 N·m,左侧转速提高至约156 r/min,右侧转速近似为0。这是由于未进行限滑时,两侧附着系数差值较大,差速器只能依靠行星齿轮发生自转产生的内摩擦完成有限的转矩分配,且附着系数小的左侧转速为差速器壳体转速的2倍。在第3.2~3.8 s之间,右侧转矩增大,两侧转速趋向相等。此时,外部控制器施加PWM信号,活塞运动产生内摩擦,左侧转矩基本不变,右侧转矩增大为负载转矩。同时,由于活塞推动产生内摩擦,行星齿轮不再自转,两侧转速趋向相同且等于壳体转速。由以上分析可知,当施加占空比为65%的PWM 信号时,其产生的内摩擦较大,使主减速器在试验时达到了刚性连接的效果。

经过测试,电子限滑差速器测控系统工作正常、稳定、可靠,试验结果与理论计算值相符。

6 结束语

本文以某款电子限滑差速器为试验对象进行试验台架设计,通过分析其工作原理及构建台架加载模型,搭建了试验台架机械本体和测控系统。测试结果表明,试验台架能够配合控制器模拟左、右轮的不同加载状态,对电子限滑差速器进行限滑性能分析。