低水泥掺量对模袋充灌特性的影响试验

李 辉,易 富,姜旭桐,管茂成,张 佳

(1.辽宁铁道职业技术学院城市轨道交通学院,辽宁 锦州 121000;2.辽宁工程技术大学土木工程学院,辽宁 阜新 123000; 3.辽宁工程技术大学建筑与交通学院,辽宁 阜新 123000;4.煤炭科学研究总院,北京 100013; 5.辽宁铁道职业技术学院铁道工程学院,辽宁 锦州 121000)

近年来,矿山资源开采技术迅猛发展,选矿工艺水平和资源回收率不断提高,排放至尾矿库的尾砂数量日益增多,尾砂颗粒越来越细。细尾砂力学强度低、不易固结、渗透性差。继续使用传统的上游法筑坝,将会面临筑坝困难、坝体浸润线升高、坝体稳定性变差等诸多问题。同时,随着环保意识的增强,砂石资源开采受到严格限制,理想的筑坝材料紧缺且外运砂石成本较高。因此,利用细尾砂筑坝并确保坝体稳定是亟待解决的社会难题。

模袋筑坝技术可以解决细尾砂上游法筑坝难的问题。将细尾砂以浆体形式充灌至模袋,尾砂固结后形成的模袋-固结尾砂复合土体称为模袋体。尽可能地利用更多细尾砂快速地形成模袋体,实现细尾砂资源化的同时,还可加快施工进度,节省施工成本,社会效益和经济效益显著[1]。模袋等效孔径过大,虽能增强模袋的透水性,但部分细尾砂颗粒会随自由水排出,导致细尾砂利用率降低;反之,虽然能提高细尾砂利用率,但排水速度降低,影响施工进度,严重时甚至出现细颗粒堵塞模袋孔隙,导致自由水无法排出,最终形成“水袋”。如何解决透水性和保砂性之间的矛盾,成为模袋筑坝技术亟待解决的技术难题。

国内外许多学者对浆体充灌模袋进行了相关研究。Weggel等[2]建立了悬挂土工布袋排水的无量纲分析模型,并给出了数据分析方法;Guo等[3]研究了模袋的简化设计方法及模袋充灌过程中的变形问题;Plaut等[4]认为填料与模袋之间的界面摩擦可能导致模袋中最大张力的显著增加,研究了模袋尺寸、充填浆料比重、充灌高度、界面摩擦系数等参数对模袋性能的影响;邱长林等[5]研究了模袋内粉土的固结特性,提出了泥浆重度随深度线性增加时模袋变形和力学特性的计算方法;周汉民[6]通过室内充灌试验,得出充灌模袋的细尾砂粒径范围,并指出充灌时间与充灌浓度正相关;刘伟超等[7]对模袋体高度、形状、模袋所受张力、底部应力和排水速率进行研究,指出充灌压力与排水速率正相关;吴月龙等[8]在吹填海泥中掺入水泥作为固化剂,进行了模袋充灌特性现场试验,实现了充填海泥的快速脱水固化;黄新等[9]在粉砂土中掺入水泥作为固化剂,研究了固化土的抗压强度与水泥掺量的关系,推导了水泥浆包裹土颗粒和填充孔隙所用水泥量的理论计算公式,分析了水泥含量不同时,水泥在固化土结构形成过程中所起的作用;岳吉双等[10]采用不同的固化剂和掺入比,进行了模袋固化土配比试验,得出无侧限抗压强度随时间的变化规律;姚君等[11]采用压汞试验研究了不同初始密度和养护时间下,淤泥固化土的孔隙结构特征和孔隙间的转化规律,并结合孔隙度和渗透率试验,研究了孔隙结构特征对淤泥固化土渗透性的影响规律;Zhang等[12]将疏浚废弃土与水泥拌和形成的浆液用作开垦荒地的充填材料,并指出水泥用量不应超过干燥疏浚废弃土质量的15%;Ge等[13]在高岭土中掺加15%、20%、25%、50%和75%的矿渣水泥进行固化,提出了用早期强度预测无侧限抗压强度的修正模型。

现有研究成果为解决细尾砂模袋筑坝中透水性和保砂性的矛盾提供了宝贵的经验。但是,现有研究成果中的充填料粒径普遍较大,与细尾砂粒径划分标准不符,研究成果适用性受限;在细尾矿浆中掺入水泥作为固化剂的目的是提高透水性和保砂性,不要求其达到传统水泥固化土的强度,因此水泥掺量可大幅度降低。此外,模袋充灌时间远小于水泥硬化时间,应从水泥早期水化反应特点出发,探索低水泥掺量对模袋充灌特性的影响机制。鉴于此,本文在细尾矿浆中掺加较少的水泥进行充灌试验,测定灌浆量、排浆量、充灌时间等参数,研究模袋充灌时间、模袋排水效率及模袋保砂率与水泥掺量的关系,分析水泥的早期水化对细尾砂沉积特征的影响,探索低水泥掺量对模袋充灌特性的影响机制,以期为模袋坝设计、施工提供有益参考。

1 充灌浓度和水泥掺量的确定

充灌试验中尾矿浆的浓度是指风干尾砂质量占尾矿浆质量的百分比。高浓度浆体充灌模袋时,浆体流动性差,自由水不易从模袋内排出,虽然能降低细颗粒被自由水挟带出模袋的比例,但尾砂固结时间明显变大。尾矿浆浓度较低时,模袋排水顺畅,被自由水挟带出模袋的细颗粒数量也显著增多,细尾砂利用率降低。充灌试验准备阶段,用不同浓度的尾矿浆进行了模袋充灌。结合大量试验数据,将用于充灌模袋的尾矿浆浓度确定为40%。

水泥在传统固化土中的作用主要为胶结土颗粒和充填颗粒之间的孔隙。当固化土中的水泥掺量较少时,水泥浆首先以薄膜黏附在土颗粒表面;当土颗粒表面被薄膜完全包裹时,继续增加水泥掺量,水泥浆开始充填颗粒堆积的孔隙,水泥土强度逐渐提高。刘爱民[14]在模袋固化土围埝工程中,对低水泥掺量固化土强度的影响因素进行了试验研究,试验结果表明水泥掺量超过6%时,固化土强度较原淤泥土有较大改善。因此,本文从提高模袋的透水性和保砂性出发,将试验过程中最大水泥掺量确定为5%。

2 充灌试验

2.1 试验材料

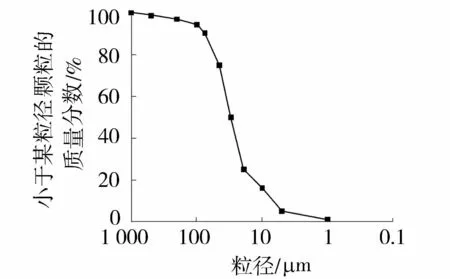

充填料选用粒径小于0.075 mm的尾砂质量分数为90%的金尾砂。通过颗粒大小分析可知金尾砂级配参数为:有效粒径d10=6.93 μm,中间粒径d30=20.15 μm,限制粒径d60=34.32 μm,不均匀系数CU=9.28,曲率系数CC=1.71,级配曲线见图1,金尾砂可认定为偏细尾砂。水泥为阜新市大鹰水泥制造有限公司生产的P·O 42.5普通硅酸盐水泥,水泥各项性能指标见表1。试验用水为自来水。试验用模袋的原材料为聚丙烯机织布,等效孔径O90为0.08 mm,径向断裂强度为70 kN/m,单位面积质量为400 g/m2。利用聚丙烯机织布和强度不小于180 N的尼龙线缝制300 mm×300 mm的模袋。在模袋顶部中心处设置直径为45 mm,高度为100 mm的灌浆口。

图1 试验用金尾砂颗粒级配曲线

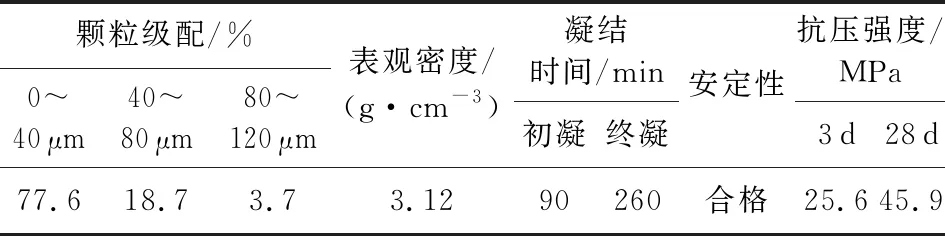

颗粒级配/%0~40μm40~80μm80~120μm表观密度/(g·cm-3)凝结时间/min初凝终凝安定性抗压强度/MPa3d28d77.618.73.73.1290260合格25.645.9

2.2 试验方案

配置浓度40%的尾矿浆,记为试样S0。在试样S0中掺加占风干尾砂质量1%、3%和5%的水泥搅拌均匀,记为试样S1、S3和S5。试样配置完成后10 min内,将其充灌至模袋内,浆体液面应达到灌浆口内3 cm。为了降低试验结果的离散性,每种试样充灌4个模袋。浆体充灌至模袋后,自由水从袋内排出(图2)。每隔20 min测量排浆体积,若其小于500 mL视为排浆结束,开始下一次充灌。

图2 模袋排水

不同充填度的模袋体表现出的力学性质也不同。充填度过大,模袋体承受压力时容易过早撑破;反之,模袋体受压时,机织布不发生拉伸变形或拉伸变形较小,无法达到加筋效果。一般认为,袋装砂体积占袋体积75%~85%时,加筋效果最好。充灌结束后继续排出的自由水会造成固结尾砂高度的减小。因此,通过前期大量试验,将模袋充灌结束的标准确定为充填度达到90%,即:20 min排浆体积小于500 mL,且模袋内沉积尾砂高度达到7 cm。

2.3 数据分析方法

测得试样S0的密度ρ0=1.32 g/cm3,风干尾砂的密度ρ砂=2.5 g/cm3。为了便于计算,做如下假定:①在S0中掺入水泥不会引起S0体积的改变;②排出浆体中尾砂密度恒为2.5 g/cm3;③充灌过程中无水分蒸发且无水泥颗粒排出;④不考虑水泥水化反应对水的消耗。

充灌试验中存在如下关系式:

mi充砂=0.4Vi充浆ρ0

(1)

mi充水=0.6Vi充浆ρ0

(2)

mi充浆=(1+i)mi充砂+mi充水

(3)

mi排浆=mi充浆+m-mi模袋体

(4)

mi排浆=ρ砂Vi排砂+ρ水Vi排水

(5)

Vi排浆=Vi排砂+Vi排水

(6)

式中:mi充砂、mi充水、mi充浆和mi排浆分别为使用水泥掺量i的试样充灌模袋的充砂质量、充水质量、充浆质量和排浆质量,g;m为充灌试验前模袋质量,g;mi模袋体为充灌试验后水泥掺量i的模袋-固结尾砂复合土体质量,g;Vi充浆、Vi排浆、Vi排砂和Vi排水分别为使用水泥掺量i的试样充灌模袋的充浆体积、排浆体积、排砂体积和排水体积,mL;ρ水为水的密度。Vi充浆、Vi排浆、m和mi模袋体均可在试验中测得,其他参数可由式(1)~(6)计算。

模袋排水率Ai、排水效率Bi、保砂率Ci和固结尾砂理论含水率ωi可分别由式(7)~(10)计算。

(7)

(8)

(9)

(10)

式中:Ti为水泥掺量i的试样的充灌时间,min;mi排砂、mi排水分别为使用水泥掺量i的试样充灌模袋的排砂质量、排水质量,g。

3 试验结果与分析

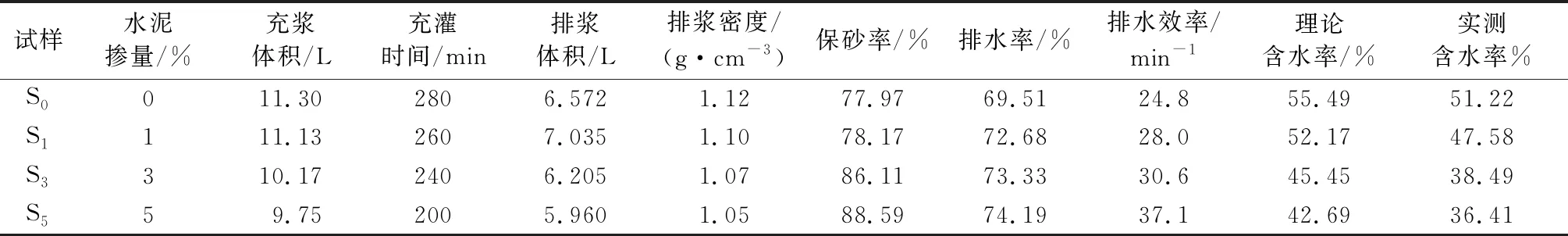

充灌试验结果见表2。由表2可见,在尾矿浆中掺加水泥有效解决了透水性和保砂性之间的矛盾。然而,水泥凝结硬化过程是一个复杂、连续的物理化学过程,包含初始反应期(5~10 min)、潜伏期(1 h内)、凝结期(6 h内)和硬化期(6 h~若干年)4个阶段[15]。本文将探讨初始反应期、潜伏期和早期凝结期的水化反应特性对模袋充灌特性的影响规律。

初始反应期的水化产物主要是针棒状钙矾石晶体和片状氢氧化钙晶体,但仍然会出现少量的细纤维状水化硅酸钙凝胶[16]。水化产物包裹在水泥颗粒表面,形成厚度较薄、黏聚性较差的水化物膜层。

表2 充灌试验结果

进入潜伏期后水化产物逐渐增多,特别是具有胶凝性的水化硅酸钙凝胶逐渐增多,致使水化物膜层逐渐增厚。于是,被水化产物包裹的水泥颗粒的空间距离逐渐变小,最终在范德华力作用下形成具有可逆性的凝聚结构。在凝结期,随着水化反应的深入进行,水化产物持续增多,颗粒之间的接触越发紧密,凝胶体和结晶体相互贯通所形成的凝聚-结晶网状结构不断增强,孔隙逐渐减小,结构逐渐密实。

3.1 透水性

在浓度40%的尾矿浆中掺加少量水泥,形成了大水灰比的水泥砂浆,为水泥水化提供充足水分,可促进水化反应、提高水化程度。试样充灌至模袋后,可逆的凝聚结构逐渐恢复。水化物膜层将吸附、包裹细尾砂颗粒,并呈斑点状松散堆积于较大的尾砂颗粒表面,形成了由外向内的细颗粒-水化物膜层-较大颗粒的复合颗粒结构。随着水化物膜层逐渐增厚,黏聚性逐渐增大,复合颗粒的粒径逐渐增大。于是,模袋孔径堵塞现象得到缓解,沉积尾砂孔隙变大,为自由水的排出提供更为顺畅的通道。

由表2可知,充浆体积和充灌时间均随水泥掺量的增加近似线性递减。与试样S0相比,试样S1、S3和S5的充灌时间节约了7.15%、14.29%和28.57%;S1、S3和S5充浆体积减小1.50%、10.00%和15.49%。充浆体积随水泥掺量的增加而减小可能有以下2个原因:①水化物膜层变厚、范围变大,能吸附更多的细尾矿颗粒,形成的复合颗粒粒径更大,固结尾砂体积变大;②尾砂颗粒沉积过程中,颗粒和稀水泥浆之间存在相对运动,在颗粒表面形成过渡区[17],过渡区表面富集大量的具有膨胀特性的钙矾石,且水灰比越大,钙矾石膨胀的空间越大。

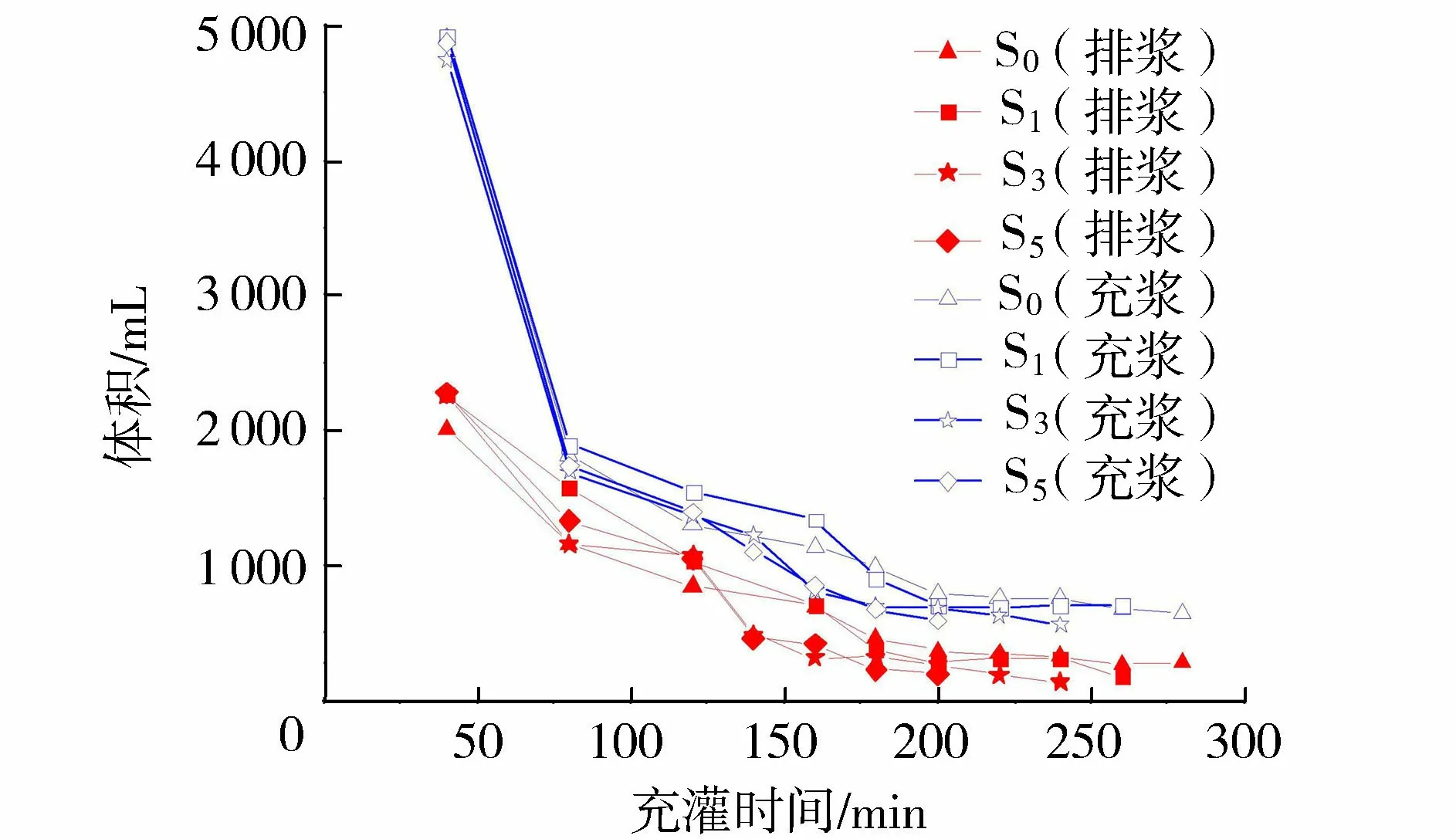

图3 单次充浆体积和单次排浆体积与充灌时间关系

图3给出了单次排浆体积和充浆体积与充灌时间的关系,二者均随充灌时间的延长呈现指数递减趋势。掺加水泥后,由于复合颗粒的出现,模袋透水性得到不同程度的提高。试样第一次充灌至模袋时,水泥颗粒和尾砂颗粒分散在水介质中,模袋上下表面孔隙均未出现堵塞。即便随着尾砂颗粒的沉积,模袋底部有效排水面积减小,但是由于静水压力较大,模袋顶面排水依然顺畅,故首次排浆体积最大。试样S0、S1、S3和S5的首次排浆体积分别占总排浆体积的29.68%、32.13%、36.34%和41.67%。随着尾砂沉积厚度增大及部分尾砂颗粒吸附在模袋顶面,模袋顶面透水性变差,排浆体积逐渐减小。模袋排浆主要集中在前2 h,试样S0、S1、S3和S5前2 h的排浆体积分别占总排浆体积的59.32%、69.15%、72.36%和78.10%。充灌试验后期,模袋排浆形式有所转变,静水压力作用下排浆体积降低,通过沉积尾砂自重被挤出的自由水逐渐变多。

由表2可知,排水率和排水效率均随水泥掺量的增大而增大。试样S0的排水率为69.51%,与试样S0相比,S1、S3和S5的排水率分别提高了4.56%、5.50%和6.73%,可见水化反应的进行可使更多的自由水排出模袋,但是水泥掺量对排水率的影响较弱。与试样S0相比,S1、S3和S5的排水效率分别提高了12.90%、23.39%和49.60%,可见水泥掺量对排水效率的影响较大。因此,可将排水效率作为评价模袋透水性的指标。

3.2 保砂性

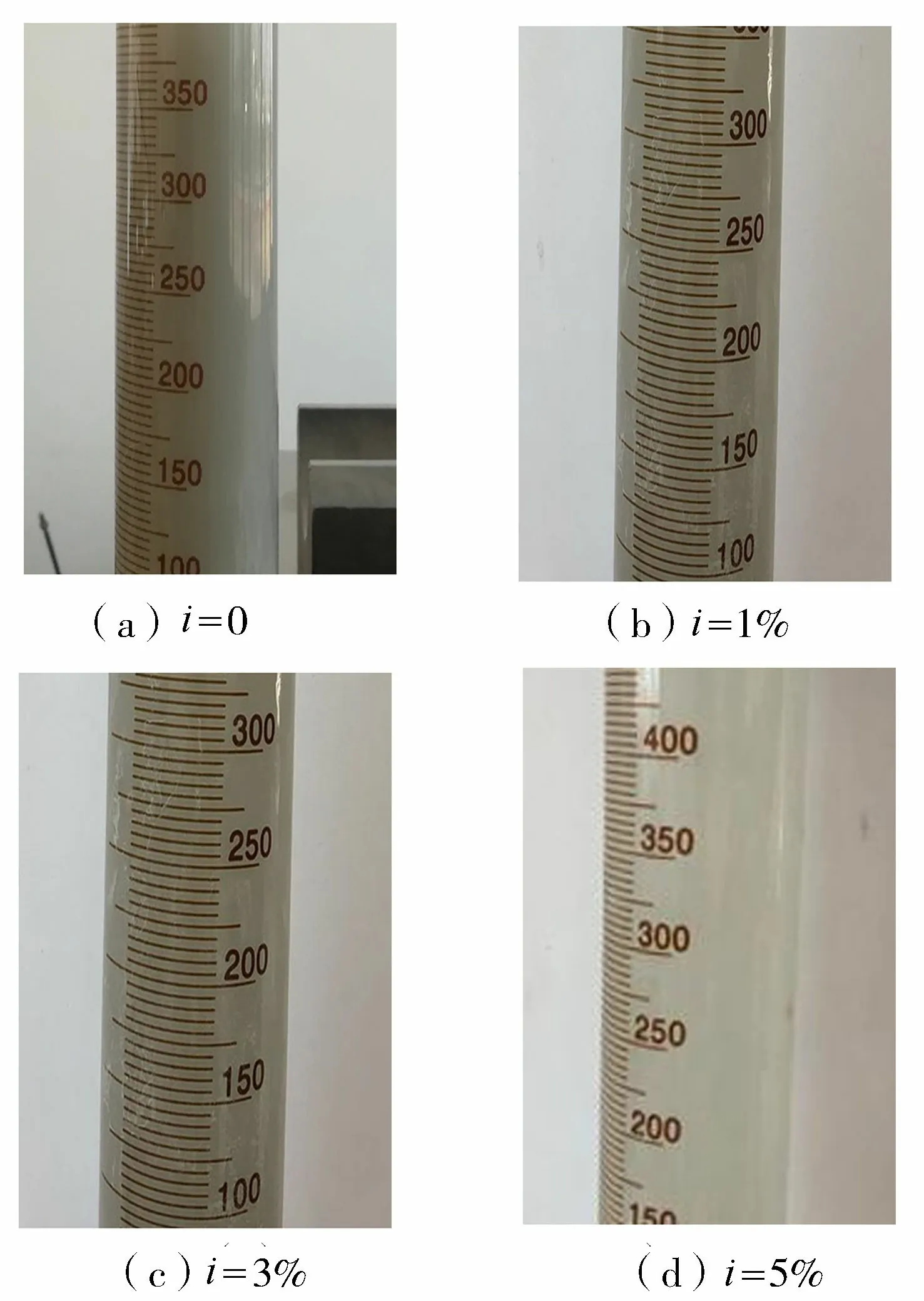

图4 不同水泥掺量下的排浆效果

不同水泥掺量下模袋排浆见图4。由图4可见,随着水泥掺量的增加,模袋内的复合颗粒逐渐增多,细尾砂颗粒不易从袋内流失,排出浆体逐渐变清澈,说明随自由水排出模袋的尾砂颗粒含量逐渐降低,即排浆密度逐渐减小,保砂性显著改善。试样S0排浆密度和保砂率分别为1.12 g/m3和77.97%;与S0相比,试样S1、S3和S5排浆密度分别降低了1.79%、4.46%和6.25%,保砂率分别提高了0.25%、10.44%和13.62%。与排浆密度相比,保砂率对于水泥掺量更为敏感。因此,可将保砂率作为评价模袋保砂性的指标。由表2可知,当水泥掺量由1%增至3%时,模袋保砂性显著提高;当水泥掺量继续增至5%时,虽然保砂性持续改善,但改善程度不明显。

依据模袋透水性和保砂性的分析结果,综合考虑施工进度、施工成本和细尾砂利用率,将最佳水泥掺量确定为3%。

3.3 含水率

充灌试验结束后,立即取模袋内3个不同沉积深度的固结尾砂进行含水率测试,将不同位置处的含水率取平均值作为该模袋固结尾砂的实测含水率。取相同水泥掺量的4个模袋内固结尾砂含水率的平均值作为该试样的实测含水率,结果见表2。由表2可知,含水率与水泥掺量呈负相关,且理论含水率均大于实测含水率。分析理论含水率大于实测含水率的原因为:①不可避免地存在水分的蒸发;②模袋内排出的部分自由水吸附在模袋表面和集水容器内壁无法收集;③从模袋体称重结束到完成固结尾砂取样,仍然会有自由水从模袋内排水。虽然理论含水率与实测含水率存在差异,但二者随水泥掺量的变化趋势一致且差异较小。因此,可认为理论含水率与实测含水率基本相符,进而验证了本文试验方法和表2数据的可靠性。

4 结 论

a. 在细尾矿浆中掺加水泥作为固化剂,在尾砂固结过程中形成细颗粒-水化物膜层-较大颗粒的复合颗粒结构,使尾矿颗粒变大,沉积尾砂孔隙变大,模袋孔隙堵塞得到缓解,有效解决透水性和保砂性之间的矛盾。

b. 充灌时间、充浆体积、排浆密度及含水率与水泥掺量负相关;排水率、排水效率和保砂率与水泥掺量正相关。水泥掺量1%时,模袋充灌特性改善效果不明显;继续增加水泥掺量至3%,改善效果显著提高;水泥掺量增加至5%时,改善效果与水泥掺量3%时差别不大。排水效率和保砂率可分别作为评价模袋透水性和保砂性的指标,最佳水泥掺量确定为3%。

c. 模袋排浆主要集中在前期,后期排浆量较少。充灌前期以静水压力排浆为主,充灌后期沉积尾砂自重挤压的排浆量逐渐增多。