汽车前保险杠热流道精密注塑模设计

温煌英,赵利平,刘付国宇

(1.广东科技学院,广东东莞 523000; 2.东莞市伟源五金有限公司,广东东莞 523000)

汽车前保险杠位于小汽车车头部位,使用螺丝固定和卡扣固定的方式,是汽车防护车身及保护乘客安全装置的重要组成部分,此外还具有装饰车辆的作用。设计前保险杠时要考虑与车体造型的和谐与统一,同时追求零件本身的轻量化,笔者详细介绍了汽车前保险杠注塑模的设计要点与经验技巧。

1 塑件外观要求与结构分析

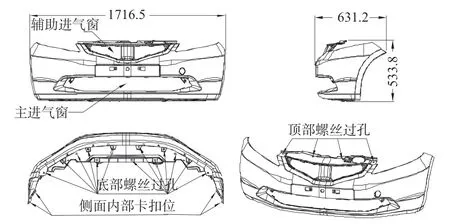

汽车前保险杠一般采用增韧改性聚丙烯(PP)材料作为原料,PP 熔点达167 ℃,耐热,密度低(0.90 g/cm3)[1],不仅有装饰功能,更重要是具有吸收及缓和外界冲击力、保护车身及乘客安全的功能。塑件结构如图1 所示。产品壁厚很薄,扣位多。塑件为外观件,要求如下:①表面要求光洁,分型面位置不能有夹线、斑点、熔接痕、收缩凹陷等缺陷;②塑件是功能件,要求弹性变形特性能吸收大量的碰撞能量,对强烈撞击有较大的缓冲作用,对车辆和乘客起到保护作用的功能要求;③塑件正面有1 个面积较大的主进气窗口孔和2 个辅助的进气窗口孔,需要较大锁模力、较大熔体填充,排气困难;④塑件边缘结构复杂,底部有很多的螺丝孔,两端侧面内部有扣位,如图1 所示。

图1 前保险杠结构

2 模具结构分析

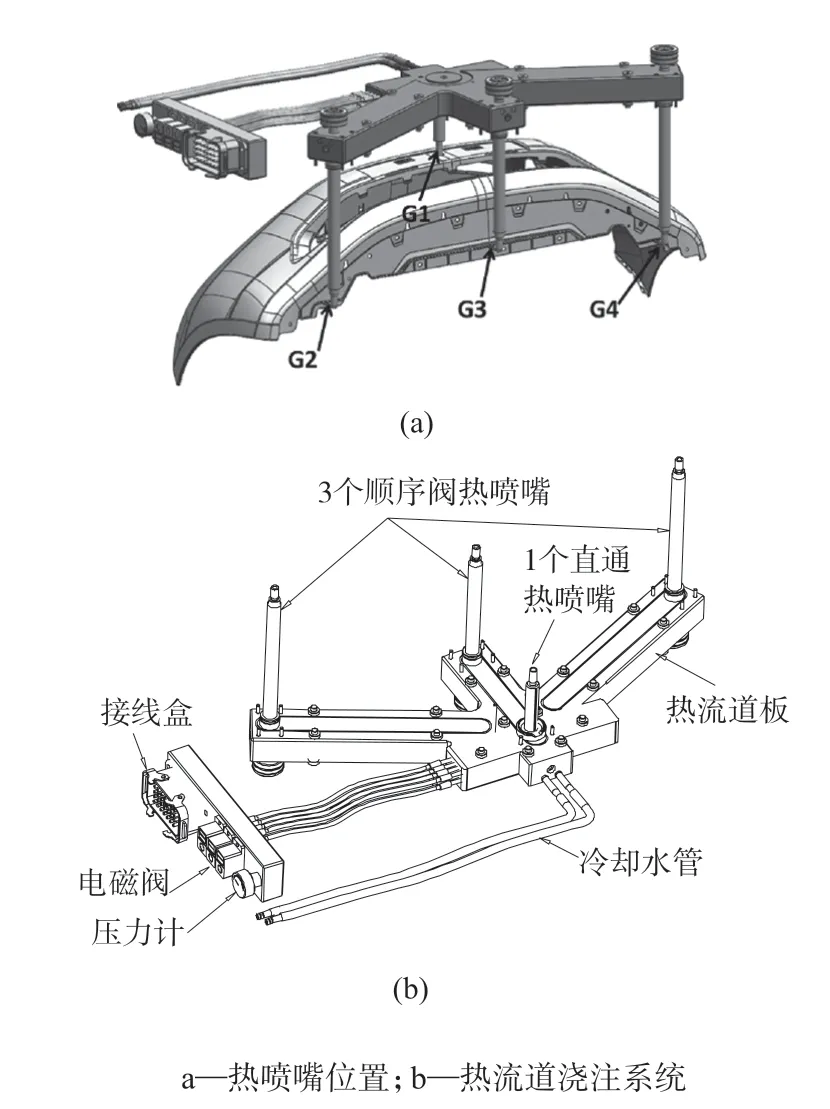

汽车前保险杠外观要求高,内部结构复杂,产品尺寸大,进气窗口区域的位置成型困难。前期使用CAE 模流分析和方案讨论,确定模具使用热流道注射模结构,使用1 个直通阀热流道+3 个顺序阀热流道的进胶设计方案来保证熔体较好的填充效果。在主进气窗口附近设置1 个直通热喷嘴,在底部边缘附近设置3 个顺序阀热喷嘴。

图2 前保险杠注塑模具结构

塑件顶部边缘外侧孔使用动模“斜导柱+滑块”的抽芯机构。塑件底部边缘外侧孔和两端内侧的倒扣分别使用定模“液压缸+锁紧块+滑块抽针”的抽芯机构和动模“斜顶杆+斜推杆”的侧向抽芯机构[2–7]。模具结构设计为单一型腔布局,模具外形尺寸约为2 450 mm×1 140 mm×1 466 mm,模具总重量约为18 540 kg,其结构如图2 所示。

2.1 模具成型零件设计

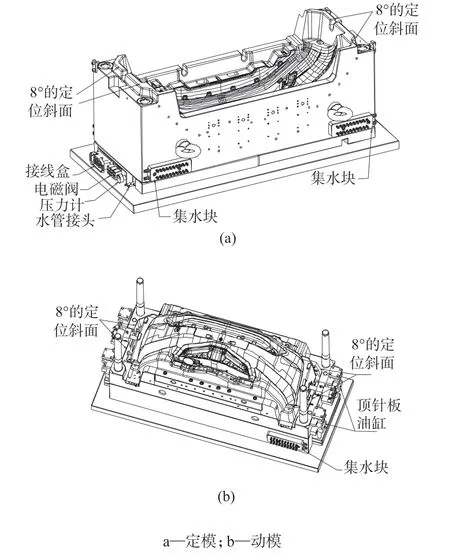

汽车前保险杠结构复杂,分型面也相对复杂,需采用塑件仿形延伸和曲面扫掠网格的方法来确保分型面光顺连接不出现尖角、易损坏和断裂、薄弱结构;同时模具的动、定模插穿斜面采用8°的合理插穿角度,以保证动、定模的合模精度。预计该模具的锁模力15 000~20 000 kN,分型面密封尺寸为150~180 mm,除密封面以外分型面都做0.5 mm 的避空位,减少模具高精度装配面的加工时间和配模时间,提高分型面的密封性。

在保证模具零件强度和刚度的前提下,适当降低模具成本,同时保证零件的加工可行性[8]。定模芯采用整体式结构,模芯和模板一体成型,使用无预加硬的模具材料738,防止整体式结构过硬开裂。动模芯采用精密组合式结构,使用预加硬的模具材料738H,提高成型零件的强度,根据经验和综合计算得到成型零件模芯尺寸,如图3 所示。

图3 前保险杠定模芯和动模芯

2.2 浇注系统设计

汽车前保险杠呈弧面形状,需要采用多种进料方式同时进料[9],使用“热流道+冷流道+侧浇口进胶”的进料方式,分别为1 个直通热喷嘴设置在主进气窗口附近的胶位面上,3 个顺序阀热喷嘴设置在底部边缘附近作为热流道转冷流道侧进料。1个直通热喷嘴和3 个顺序阀热喷嘴协同进料,生产时再做局部调整以平衡各个浇口的熔体填充,减少塑胶熔体的热量流失,达到较好的填充效果,大大避免熔接痕,以确保塑件成型以后有较高的质量。热喷嘴的位置及热流道浇注系统如图4 所示。

热流道设计注意事项如下:1 个直通热喷嘴设置在主进气窗口附近的产品胶位面上,必须在直通热喷嘴G1 区域设计凸台,残留的进料口高出产品表面影响外观,如图5a 所示;3 个顺序阀热喷嘴设置在底部边缘附近,并在滑块A 上面做热流道转冷流道侧进料,防止顺序阀热喷嘴在热膨胀的影响下喷嘴会凸出来碰撞和顶住封胶面,会形成合模间隙和出现披风,顺序阀热喷嘴G2,G3,G4 设计口部时要比定模芯封胶平面凹低2 mm,如图5b 所示。

图4 热喷嘴位置及热流道浇注系统

图5 热流道设计注意事项

热流道顺序阀控制热流道系统的设计要点有:①热流道板外形做工艺倒角,避免划伤人,通线槽尽量设计成直线方便加工,还要倒工艺圆角避免划伤电线。②每个热喷嘴设置4 个固定螺丝,防止热喷嘴在注塑成型时受力后退。③在热流道板背面上增加圆柱形垫块,来抵消热流道板在注塑成型时的反作用,防止变形。④根据客户注塑机的配套接口要求来选用热流道插座,电磁阀的规格型号和电气系统的接线插座。⑤接线盒、电磁阀、压力计等部件必须安装在操作侧,方便调试和操作。⑥转冷流道的料口设置在滑块顶面上时热喷嘴要低于封胶配合面,滑块需要加硬提高强度防止冲蚀和变形。

2.3 侧向抽芯机构设计

为使汽车前保险杠侧孔及倒扣顺利脱模,模具采用滑块抽芯机构与斜顶杆顶出机构组合形式脱模。塑件上下两部分的16 个外侧倒扣孔,采用“定模油缸+滑块+滑块针”的抽芯机构,结构如图6a所示。塑件两端和底部的5 个外侧倒扣,采用动模“斜导柱+滑块”和“油缸+滑块”的抽芯机构,结构如图6b 所示。塑件内侧5 个倒扣,由于结构限制,均采用“斜顶杆+斜推杆”的侧向抽芯机构,结构如图6c 所示。塑件较大,内部使用顶出力较大的直顶来顶出产品。

图6 侧向抽芯机构

2.4 温度控制系统设计

该塑件属于外观与功能都有较高要求的零件,为保证塑件能够顺利生产,要有较稳定的模温,塑件冷却均匀,水路需要均衡分布。

定模设计了18 组冷却水路,如图7a 所示,定模冷却水路沿产品外形表面35~45 mm 的距离来布置,每一条冷却水路的长度均保持在200~250 mm,水井的深度在30~45 mm,每组冷却水路均采用“直通式水管+隔片式水井”的组合形式。

动模设计了14 组冷却水路,如图7b 所示,动模冷却水路由于结构的原因,每一条冷却水路距离后模仁底面的高度为60 mm,水井的深度在28~40 mm,水井的深度沿产品内形表面30~40 mm的距离来布置,冷却水路全部采用“直通式水管+隔片式水井”的组合形式来达到均匀的冷却效果。

滑块A 和滑块C 体积较大,每个滑块各设计1组冷却水路,水路距离产品外形表面35~45 mm,滑块A 采用“直通式水管”的形式,滑块C 采用“直通式水管+斜通式水管”的组合形式,如图7c 所示。

图7 冷却系统

定模、动模水路使用集水块将众多的进出水管接头接在一起,以简化操作人员的水管驳接工作。

采用以上温度控制系统,冷却总面积达到了塑件总面积的80%左右。模具各处温度均衡,冷却快速且充分,成型塑件尺寸精度达到了MT3(GB/T 14486–2008)的设计要求,注塑周期成功控制在65 s 左右,与同类型车型相比缩短约15%,大大提高了模具的生产效率。

2.5 排气系统设计

该模具型腔体积较大,有1 个主进气窗口和2个辅助进气窗口较大的碰穿区域,熔体流动阻力大,容易形成熔接痕、填充不良,如果排气不良容易造成困气烧焦等成型缺陷。需设计良好的排气系统来保证塑件的成型质量,以产品大分型面上的排气槽为主,同时兼有滑块分型面与斜顶,直顶分型面的排气槽为辅助,再增加1 个主进气窗口和2 个主进气窗口碰穿区域内部的排气槽和排气孔。分型面排气槽位置如图8a 所示。辅助进气窗口区域,排气槽宽度为8~10 mm,深度为0.03 mm,排气孔直径为10 mm,直通模心底部排气,如图8b 所示。

图8 排气系统

2.6 脱模机构设计

汽车前保险杠结构复杂,内部扣位多使包紧力较大,为了防止产品顶出力不足导致变形,选用面积较大的直顶杆和斜顶杆顶出方式,部分位置采用圆推杆顶出 (使用 10 支 Ø12 mm 及 24 支 Ø16 mm的圆推杆)。为顺利脱模及保证产品质量,模具使用“顶针板油缸+直顶杆(推块)+斜顶杆”组合顶出脱模机构,如图9 所示。使用4 个规格为Ø80 mm×120 mm 的油缸,油管并联布置,油缸固定于动模板上,油缸实现推杆的推出和复位的功能来进行脱模,保证了模具推出平衡。

图9 脱模机构

2.7 导向定位系统设计

大型模具的合模精度直接影响模具的使用寿命,故采用4 根Ø80 mm×820 mm 的圆形导柱导向设计。定模板3 和动模板10 的导柱旁边设计了8°的定位斜面,以保证动定模板的合模紧密性。模具立体结构见图10。

图10 模具立体图

3 模具工作过程

整套模具工作过程如下:

(1)注塑成型。在注塑机的作用下塑料熔体进入一级热流道板16 内的保温流道,再经过二级直通热喷嘴18 和二级顺序阀热喷嘴17 进行填充成型,其中二级直通热喷嘴18 的1 个进胶口G1 是直接进胶,塑料熔体直接进入模具型腔成型,顺序阀热喷嘴 17 的 3 个进胶口 G2,G3,G4 是间接进胶,塑料熔体需流经冷流道再由侧浇口进入模具型腔。如图2、图4 所示。塑料熔体充满型腔后,经保压、冷却和固化至足够刚性。

(2)定模抽芯。开模之前,定模油缸4 开始工作,在油缸活塞的作用力下拉动带T 形扣的定模滑块座5,同时带动定模滑块6 和定模滑块镶针7 运动,进行侧向抽芯脱模,抽芯行程为30 mm,如图2、图6a 所示。

(3)动模抽芯。模具打开,注塑机带动动模座板14 后退,斜导柱26 带动动模滑块27 进行侧向抽芯,抽芯行程为20 mm。如图2、图6b 所示。

(4)顶出。模具打开后,顶针板油缸41 带动顶针面板12 推动斜顶杆35 和直顶杆23 推出成型的塑件,推出距离为120 mm。如图2、图9 所示。

(5)复位。塑件取出以后,顶针板油缸41 带动顶针底板13 推动斜顶杆35 和直顶杆23 复位。

(6)合模。模具闭合,注塑机带动动模座板14前进,斜导柱26 带动动模滑块27 复位,动模、定模闭合,同时定模油缸4 带动定模滑块座5 复位,等待下一次注塑循环。

4 结论

(1)动、定模插穿斜面8°的合理插穿角度,解决了大型模具合模的精度这一难题;

(2)通过采用“定模油缸+滑块+滑块针”的抽芯机构,动模“斜导柱+滑块”和“油缸+滑块”的抽芯机构,成功解决了多方向扣位脱模难的问题;

(3)通过采用“顶针板油缸+直顶杆(推块)+斜顶杆”组合脱模机构,成功解决了因推杆复位不良,导致和滑块相撞问题;

(4)通过采用组合式的冷却水路结构和水冷温度控制系统的控制,快速降低和稳定模温,可以将注射周期缩短15%;

(5)模具各机构先进合理,投产后运行平稳,安全可靠。前保险杠成型塑件尺寸精度达到了MT3(GB/T 14486–2008)的设计要求,装配效果良好,通过了各项实验测试。