生物基增塑剂异山梨醇二庚酯在PVC 中的应用

李永朋 ,崔然 ,奚桢浩 ,赵玲 ,2

(1.华东理工大学化学工程联合国家重点实验室,上海 200237; 2.新疆大学化学化工学院,乌鲁木齐 830046)

聚氯乙烯(PVC)作为目前世界上五大合成树脂之一,广泛用于人造革、儿童玩具、包装材料、电缆、管道、窗帘、医疗等制品。由于PVC 链中强烈的极性作用,纯PVC 树脂的结晶度高、熔融黏度大、刚性强、柔韧性差而难以加工。而通过添加一定量的增塑剂,可使PVC 制品具有良好的柔韧性、可加工性和使用性能[1–4]。

目前,全球增塑剂的需求已超过1 000 万t,其中邻苯二甲酸酯类增塑剂约占85%,但出于安全和环境方面的考虑[5],此类增塑剂的使用在全球范围内受到很大限制[6]。此外,环境和石油短缺问题也引发了对生物基增塑剂的广泛研究[7–8]。

相较而言,生物基增塑剂来源于可再生资源,对人类和环境友好[9–11]。由葡萄糖脱水得到的异山梨醇是一种具有芳香结构的生物基二醇,可与脂肪酸通过酯化反应合成异山梨醇二酯[12],具有和苯二甲酸酯类增塑剂相似的化学结构和理化特性[13]。异山梨醇二正辛酸酯具有良好的可生物降解性,已通过了严格的毒性、过敏性和诱变性等测试[14–15],是一种潜在的新型生物基增塑剂[16]。笔者以异山梨醇和正庚酸为原料,合成了异山梨醇二庚酯(SDH),测试了 SDH 增塑 PVC 的混溶性[17]、力学性能、玻璃化转变温度[18]、热稳定性、挥发性和耐抽提性[19–20],并与邻苯二甲酸二辛酯(DOP)和对苯二甲酸二辛酯(DOTP)对比,考察其作为PVC 环保增塑剂的可行性。

1 实验部分

1.1 原材料

PVC:S700,中国石化齐鲁石化有限公司;

异山梨醇:纯度98%,阿拉丁试剂有限公司;

正庚酸:纯度99%,阿拉丁试剂有限公司;

钙锌稳定剂:BZ–105P,海德化工有限公司;

对甲苯磺酸:纯度99%,上海淩峰化学试剂有限公司;

四氢呋喃:分析纯,阿拉丁试剂有限公司;

DOP:纯度98%,国华试剂有限公司;

DOTP:纯度98%,阿拉丁试剂有限公司。

1.2 仪器及设备

集热式恒温磁力搅拌油浴锅:DF101 s 型,上海羌强实验仪器有限公司;

搅拌电机及调速器:51K90RA–CF 型,上海申胜生物技术有限公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet 5700型,美国热电公司;

电子万能材料试验机:3300 型,美国英斯特朗公司;

动态热机械分析(DMA)仪:Q800 型,美国TA公司;

热重分析仪:TGA/DSC1 型,梅特勒–托利多公司。

1.3 SDH 的合成

合成反应在常压下进行,将异山梨醇60 g,正庚酸137 g 和对甲苯磺酸1.32 g 加入装有分水器、冷凝回流的250 mL 三口烧瓶中,N2吹扫后加热至160℃反应,体系中的正庚酸与酯化反应水共沸逸出,经冷凝后进入分水器,水为下层,酸为上层回流。随着反应进行,出水量逐渐增加至理论值,减压蒸馏分离产物。合成反应方程式见图1。

图1 SDH 合成反应方程式

1.4 PVC 样条制备

在500 mL 锥形瓶中加入10 g PVC 树脂粉、一定配比的增塑剂、0.23 g 钙锌稳定剂、200 mL 四氢呋喃,在40℃下磁力搅拌溶解。6 h 后将其倾倒于直径15 cm 的培养皿中,并覆盖留有缝隙的铝箔纸防止溶剂过快挥发,静置24 h 后翻转膜片,敞口晾置3 d,再在真空烘箱中干燥7 d 以除去溶剂四氢呋喃,最后裁剪样条备用。增塑PVC 配方见表1。

表1 增塑PVC 试片配方 g

1.5 性能测试与表征

(1)红外光谱分析。

采用 FTIR 仪,在 4 000~400 cm–1的波长范围内扫描增塑剂和PVC 试片,分辨率4 cm–1。

(2)力学性能测试。

按照GB/T 1040.3–2006,采用电子万能材料试验机,室温下以20 mm/min 的速度对试样进行拉伸,直到发生断裂,记录最大拉伸力和最大形变量,以此来计算纯PVC 和增塑PVC 试样的拉伸强度和断裂伸长率,每个试样测6 次取其平均值。

(3)动态力学测试。

采用DMA 仪,双悬臂幅度为20 μm,张力频率1 Hz,初始温度–20℃,以3℃/min 速率升温至100℃,记录试样(50 mm×5 mm×0.7 mm)损耗角正切(tanδ)的变化。

(4)热稳定性测试。

采用热重分析仪,在N2氛围下以10℃/min 的速率从50℃升温至600℃,记录升温过程试样的质量变化。

(5)挥发性测试。

按照 ISO 176–2005,裁取 20 mm×20 mm 正方形试片并称重(精确至0.000 1 g),将试样放入20 cm3活性炭里进行包埋后,置于40℃的烘箱中。相隔一定时间将试片取出称重,用质量损失率来表达增塑剂迁移性。

(6)耐溶剂性测试。

参照 ASTM D 1239–1998,将增塑 PVC 试样用不同溶剂(蒸馏水,石油醚,30%乙酸,10%乙醇,50%乙醇)在25℃的环境下浸泡24 h,取出后在30℃烘干24 h,记录浸泡前后增塑PVC 试样的质量变化。

2 结果与讨论

2.1 SDH 的合成

对原料异山梨醇及酯化产物进行了FTIR 分析,结果见图2。由图2 可见,异山梨醇在3 507 cm–1处有醇羟基的伸缩振动峰,但酯化产物中该醇羟基特征峰消失。同时,酯化产物在2 860~2 931 cm–1出现吸光度更强的C—H 键对称伸缩振动吸收峰和反对称伸缩振动吸收峰,表明反应产物存在烷基链;在1 739 cm–1处的强吸收峰为酯基中C=O 键的伸缩振动吸收峰,表明酯基形成。上述分析可见,异山梨醇的羟基发生了酯化反应,生成了SDH。

图2 异山梨醇反应前后的FTIR 谱图

2.2 增塑剂及PVC 的红外谱图

对比分析了SDH 和传统邻苯类增塑剂增塑PVC 试样的羰基区FTIR 谱图,如图3 和表2 所示。可见,增塑剂及其相应PVC 试样的羰基吸收峰存在明显偏移,这归因于C=O……H—C—Cl 键的偶极–偶极相互作用,是增塑剂与PVC 相容的原因[21]。因此这种偏移可用于评估PVC 和增塑剂共混物的相容性,增塑后的羰基吸收带偏移越大,这意味着PVC 与增塑剂之间的相互作用越强[22]。对比三种增塑PVC 试样可见,PVC/40DOP,PVC/40DOTP,PVC/40SDH 的羰基吸收带分别向低位偏移 8.51,8.05,7.84 cm–1,差别不大,表明 SDH 与DOP 和DOTP 对PVC 有相近的相容性。

图3 增塑PVC 试样与增塑剂的羰基区域FTIR 光谱

表2 增塑PVC 试样的羰基红外吸收峰及偏移数据 cm–1

图 4 PVC 样条 C—Cl 键区域 FTIR 谱图

图 4 为 PVC 试样在 690 cm–1附近的 FTIR 谱图。690 cm–1处的吸收带归因于 PVC 的 C—Cl 键[23]。可见,与纯 PVC 相比,PVC/40DOP,PVC/40DOTP,PVC/40SDH 试片的 C—Cl 键吸收峰分别向低位偏移 4.25,6.66,15.39 cm–1,SDH 明显高于DOP 和DOTP,且峰宽更大,这是由于SDH 的呋喃环中有两个氧原子,可以与PVC 分子上的极性基团产生更强的吸引,表现为更强的分子间作用力。

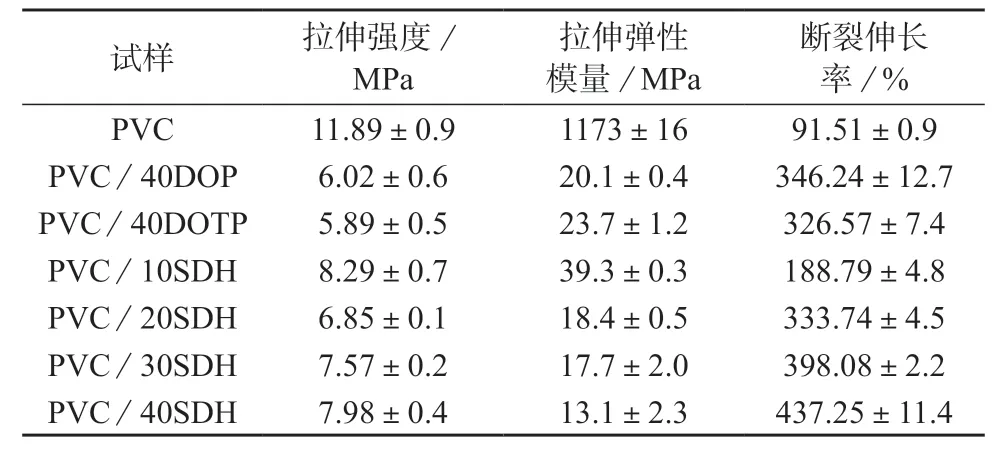

2.3 力学性能测试

拉伸断裂伸长率是评价增塑PVC 柔韧性的重要指标,相应试样的应力–应变曲线见图5 和表3。可知,SDH 的加入能够有效提高PVC 制品的柔韧性,提升产品的断裂伸长率,且随着配比的增加而增加;PVC/40SDH 的断裂伸长率比纯PVC 高出近 4 倍,比 PVC/40DOP,PVC/40DOTP 分别高出26.29%,33.89%。这是由于 SDH 较DOP 和 DOTP具有更多的氧原子,因此SDH 与PVC 有更强的分子间作用力,且相同质量配比下SDH 分子数更多,可以更有效地溶剂化PVC 树脂中的结晶区,进而提高PVC 分子链的运动能力,增加自由体积,表现为更好的增塑效果和材料韧性。

图5 PVC 试样应力–应变曲线

表3 PVC 试样拉伸性能数据

2.4 动态力学性能测试

样品的DMA 测试中tanδ随温度变化的关系如图6 所示,其中tanδ峰值所对应的温度为玻璃化转变温度(Tg)。由图6 可见,增塑剂的加入减弱了PVC 链分子间的相互作用,增加了自由体积,提高了聚合物链的流动性,表现为Tg降低。随着SDH 用量的增加,PVC 样品的Tg下降越多,产品柔韧性更好,其中 PVC/40SDH 的Tg较纯 PVC 降低25℃,较相同配比的DOP,DOTP 产品分别降低1.67,4.15℃,表现出更好的增塑效果。

图6 PVC 及增塑试样DMA 测试曲线

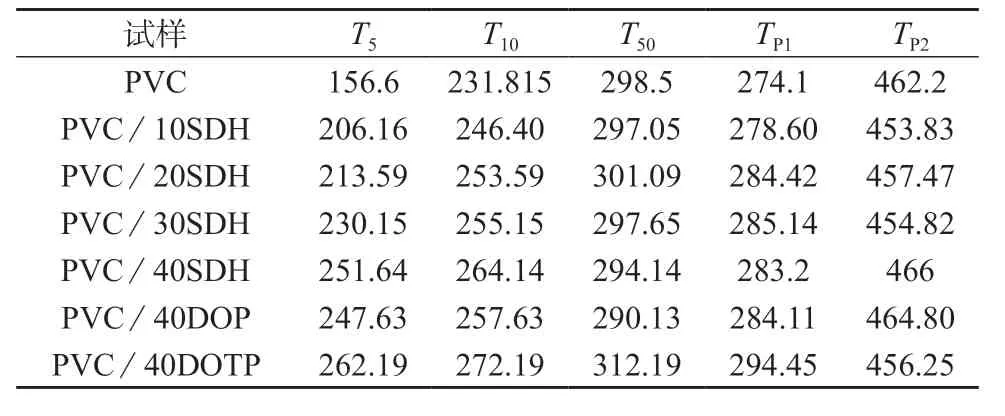

2.5 热稳定性测试

表4 示出了不同PVC 试样的受热分解行为,其中T5,T10,T50分别代表质量损失 5%,10%,50% 时的温度,TP1和TP2分别代表第一、第二失重阶段最大失重速率温度。增塑剂SDH 的加入,显著提升了PVC 的热稳定性,表现为T5,T10和TP1均显著提升。第一失重阶段发生在200~350℃,主要为PVC 中C—Cl 键断裂,所形成的Cl 原子与邻近亚甲基上的H 原子生成HCl,使得PVC 链上形成双键,同时诱发邻近的C—Cl 键断裂,造成PVC 的连续分解;第二失重阶段发生在420~550℃,该阶段的降解过程比较复杂,主要是PVC 大分子发生进一步的交联、环化以及分子链的断裂等反应。而随着SDH 配比的增加,T5和T10大幅上升,但其它几个特征温度提高幅度相对较小,且与纯PVC 接近,这是由于高温段SDH 逐渐挥发,影响较小。对比不同增塑剂的PVC 热重数据,可知DOTP 表现出了最好的热稳定性,而SDH 略优于DOP。

表4 PVC 试样的热重测试数据 ℃

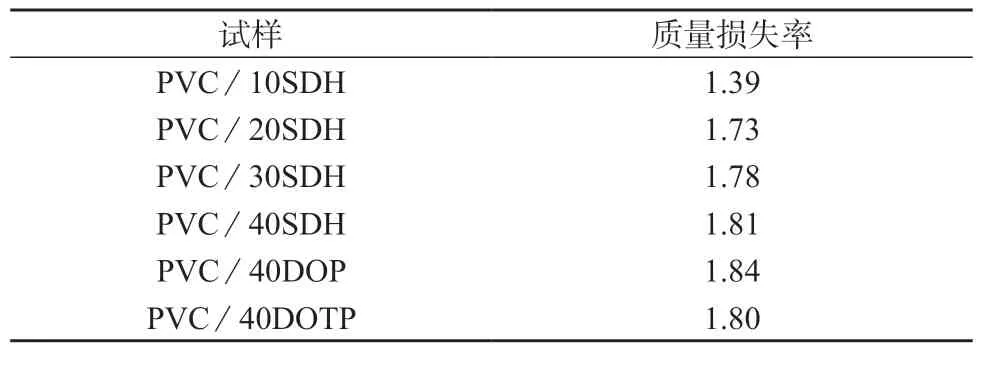

2.6 挥发性测试

聚合物中的小分子增塑剂只以氢键或范德华力与聚合物分子链相结合,与空气等其它介质相接触时,增塑剂会逐渐从PVC 制品中迁移析出,挥发到其它介质中,影响制品使用性能。该挥发过程分为两步,一是增塑剂从PVC 内部扩散到制品表面,过程取决于其在树脂中的移动扩散能力,与增塑剂和聚合物分子链的作用力大小有关;二是从表面扩散到所接触的介质中,挥发性取决于增塑剂的沸点。

增塑PVC 试样在空气中的挥发性实验结果见表5 和图7。在PVC 与增塑剂质量比为100/40 时,增塑剂 DOP,DOTP 和 SDH 在 PVC 中的最终质量损失率为1.84%,1.80%和1.81%,三种增塑剂的挥发性差别较小。随着SDH 配比增大,质量损失率增加幅度减小。这是因为SDH 配比低时,SDH 在PVC 中未达到饱和,导致其在PVC 树脂中移动比较困难,增塑剂在PVC 中的扩散是控制步骤;SDH 配比高时则容易扩散至制品表面挥发,增塑剂在PVC 中的扩散不再是控制步骤。对比不同增塑剂的质量损失率数据,SDH 的挥发性介于DOP 和DOTP 之间,但非常接近。

表5 增塑PVC 试样在72 h 时的质量损失率 %

图7 增塑PVC 试样在不同时间的质量损失

2.7 增塑剂的耐抽提性

与气体中挥发过程不同,液体介质中增塑剂的表面扩散过程取决于溶剂对增塑剂的溶解度。增塑PVC 样品在不同溶剂中的耐抽提性如图8 所示。可知,增塑剂在石油醚中的迁移性明显高于在其它四种溶剂,在50%乙醇溶液中的迁移性高于在10%乙醇溶液,但在水中的迁移性非常接近,增塑剂的迁移性行为很大程度取决于溶剂的种类;此外,不同溶剂中增塑PVC 的质量损失率大小顺序为DOP >SDH≈DOTP,表明DOP 的耐抽提性最差,而SDH的耐抽提性与DOTP 接近。

图8 增塑PVC 试样在不同溶剂中的质量损失

3 结论

(1)相比 DOP 和 DOTP,SDH 与 PVC 的分子间力更强;

(2) PVC/40SDH 试 样 较 同 比 例 的 DOP 和DOTP 增塑试样的断裂伸长率分别提高26.29%和33.89%,Tg则分别降低1.67℃和4.15℃,表现出更高的柔韧性;

(3) SDH 的的热稳定性、挥发性和耐抽提性介于DOP 和DOTP 之间,且比较接近。

(4)综合来看,SDH 具有取代 DOP 和 DOTP 的潜力。