矿用牙轮钻头轴承系统的优化设计

明伟方

武钢中冶工业技术服务有限公司,中国·湖北 武汉 430083

矿用三牙轮钻头;轴承系统;优化设计

1 引言

矿用三牙轮钻头是露天矿山凿岩穿孔的主要工具,广泛应用于铁矿、铜矿、煤矿等各类露天矿山的开采,主要由牙爪、牙轮及其它多种小零件组成,大体可分为轴承系统、破碎系统及排蹅冷却系统。其工作原理是牙轮钻头与钻机上的钻杆连接,随同钻杆旋转,并带动与岩体接触的牙轮滚动。牙轮绕牙爪轴线自转,同时绕钻头中心公转。牙轮外锥体上的硬质合金齿,依靠钻机的钻压及牙轮旋转附加冲击载荷,以压碎、冲击、剪切和刮削等不同形式吃入并破碎岩石,整个钻头在旋转过程中不断向下推进。

牙轮钻头轴承系统的结构较复杂,其径向结构一般由大滚柱-滚珠-小滚柱三列轴承构成,承受径向力;其轴向结构由一、二止推等两道止推面构成,承受轴向力。矿用牙轮钻头在较恶劣的条件下工作,轴承受力状况较为复杂。因此,优化轴承结构,合理分配轴承各部分的载荷,改善轴承受力状态十分关键。从国际上矿山反映的大量失效钻头的统计数据看,80%的失效形式表现为轴承系统的早期失效。轴承系统常见的损坏类型有:(1)轴颈的疲劳剥落与磨损导致滚柱轴承失落和牙轮卡轴;(2)滚柱歪斜或横置,引起轴承卡死;(3)滚珠磨损与碎裂引起轴承损坏。

因此要提高钻头的使用寿命,首要的是提高其轴承系统的工作寿命,其关键在于合理地确定轴承系统及其相关部分的结构和尺寸,提高牙轮钻头的设计质量。论文正是从结构优化的设计角度,探讨了提高牙轮钻头轴承系统工作寿命的三种新方案。

2 新型密封结构

2.1 传统非密封结构的矿用牙轮钻头

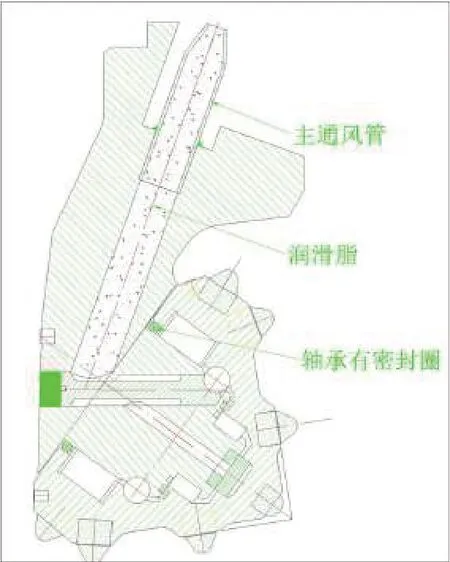

矿用牙轮钻头采用压气排蹅,传统的非密封结构钻头轴承无法保存润滑油脂,以达到良好的润滑,工作条件较为恶劣,轴承易于摩擦发热。因此,采用压风冷却吹洗轴承是传统矿用牙轮钻头的重要特点。钻机工作过程中,压风通过钻杆输入内腔,其中70%左右的压风由牙爪侧边三个可更换的喷嘴吹至孔底,将岩蹅由孔壁与钻杆之间的环形空间排至地表。30%左右的压风则通过钻头牙爪主通风引入轴承系统,牙风再通过牙爪轴颈上的各风道、风沟,逸散热量,冷却轴承。当排蹅风量不足时,岩蹅容易进入轴承,极大加速滚柱及其跑道和轴颈的磨损,轴承的径向间隙显著增大,引起滚柱打横卡住牙轮。

良好的润滑是轴承正常工作的关键。从一定意义上说,改善了润滑条件就意味着提高了轴承系统的寿命。非密封结构钻头由于受润滑条件的制约,其寿命自然大打折扣。

图1 传统非密封结构

图2 新型密封结构

2.2 新型密封结构矿用牙轮钻头

新型密封结构矿用牙轮钻头采用耐高温、综合性能好的氰化丁晴O 型圈密封。经过反复试验,得出压缩比13-17%比较好,既有足够的磨损补偿余量,也不会因摩擦阻力过大而加快磨损。密封圈与轴颈松套,密封圈在自由状态下,内环与牙爪轴颈之间保留0.40-0.60 毫米的合理间隙,以防止其处于拉伸状态,产生橡胶元件热缩冷胀的“焦耳效应”,影响密封效果。牙爪主通风管中存储一定的润滑脂,钻头工作时,由于钻头的基体温度升高,润滑脂会溶解,并通过与主通风孔相通的毛细孔缓慢流入轴承系统,从而实现对轴承系统的连续润滑。

2.3 新型密封结构矿用牙轮钻头的效果

传统的非密封结构矿用牙轮钻头轴承无法保存润滑油脂,完全是干摩擦,轴承工作状态很差,早期失效快。采取新型密封结构后,前期很长一段时间,轴承系统都有润滑脂润滑,极大改善了轴承的工作状态,大大提高了轴承的使用寿命。尤其是当O 型密封圈失效、润滑脂流失后,压风仍然能同非密封结构的钻头一样,正常通过主通风孔进入轴承系统,冷却轴承,从而使轴承寿命继续延长一段时间。

3 新型摩擦副结构

3.1 传统摩擦副结构

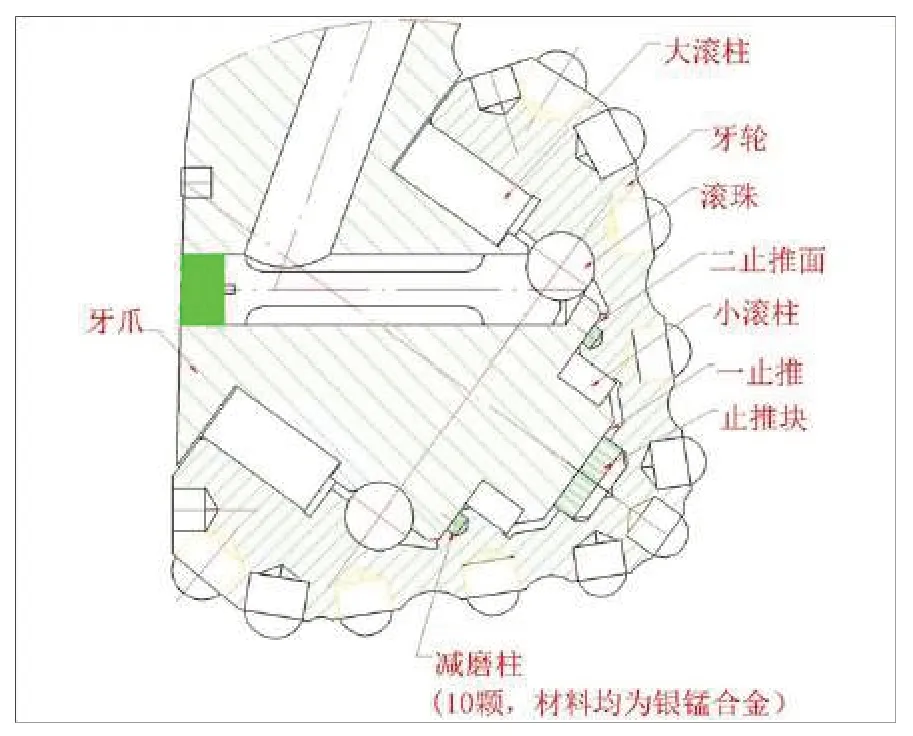

图3 传统摩擦副结构

提高止推轴承的工作寿命,必须对构成止推副的轴承材料进行合理的选择,使其具有良好的适配性。所选的材料应使止推轴承具有良好的减磨、耐磨、抗咬合性、摩擦顺应性和嵌入性。但没有一种材料能全面具备这些性能。传统矿用牙轮钻头技术中,牙轮一止推面采用硬质合金的止推块,耐磨性好但咬合行性差;牙轮二止推面镶银锰合金柱,咬合性好但抗磨性差;牙爪一、二止推面都堆焊碳化钨、钴铬钨等耐磨合金。

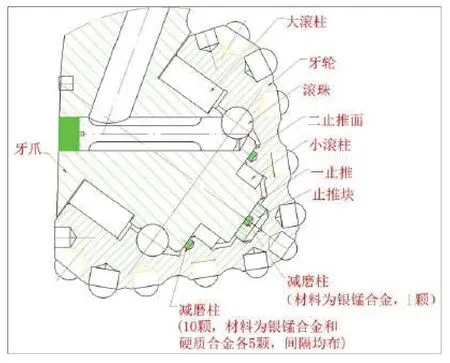

图4 新型摩擦副结构

3.2 新型摩擦副结构

新型摩擦副结构,在牙轮一止推面的止推块上镶一颗银锰合金,在牙轮二止推面上间隔镶银锰合金柱和硬质合金柱,从而使止推摩擦副既耐磨又具有良好的咬合性,极大地改善了止推轴承的工作状况,从而提高了整个轴承系统寿命。

3.3 新型摩擦副结构的效果

硬质合金硬度高、耐磨性好,但咬合性差;银锰合金作为一种固体润滑剂,硬度低,耐磨性差,但咬合性特别好。本技术方案对这两种合金取长补短,巧妙地同时使用在止推摩擦副中,各发挥自己的优点,效果非常好。

3.4 具体实施方式

在硬质合金止推块上镶一颗银锰合金柱,起固体润滑作用。止推块整体固在牙轮一止推孔中,作为牙轮一止推面。牙轮二止推面上镶固5 颗银锰合金柱、5 颗硬质合金柱。改进后的牙轮一止推面、二止推面都既耐磨又有良好的咬合性。止推块上的孔烧结时直接成型,牙轮二止推面上的孔在普通立钻上钻出,硬质合金柱、银锰合金柱均以一定的过盈量冷压进入孔中。

4 新型迷宫式爪背保护结构

4.1 传统爪背保护结构

矿用牙轮钻头磨损的特点之一是爪背磨损,特别是爪尖的磨损。爪尖磨损会导致滚柱轴承外露,岩蹅进入轴承,加速轴承跑道的磨损,从而引起滚柱掉出或打横,牙轮脱落或卡死,钻头报废。因此,要保护轴承系统,就必须保护好牙爪的爪尖部位。传统的爪背保护主要有:(1)在爪尖边缘堆焊“L”形表面硬化材料(碳化钨)等以抗磨;(2)爪背下部镶嵌平顶圆柱硬质合金齿以抗磨;(3)爪尖边缘堆焊“L”形表面硬化材料,在其上部再镶嵌平顶圆柱硬质合金齿,采取双重保护措施;(4)在设计上适当增加牙轮底径,增大牙轮背锥面,或改变背锥几何形状,改善爪背工作条件,以减轻或延缓爪背的磨损。但由于受钻头尺寸的限制,爪尖的最薄弱处特别薄,无论是堆焊还是镶合金齿都非常困难,从而出现爪尖最薄弱处却偏偏得不到有效保护的矛盾状况[1]。

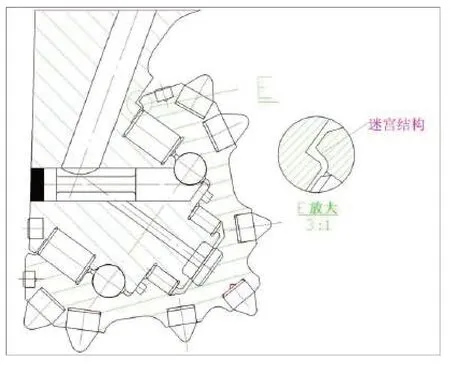

4.2 新型迷宫式爪背保护结构

新型迷宫式爪背保护结构的钻头在牙爪“C”点平面处车一止口,在牙轮背锥底平面车一止口槽,牙爪的止口与牙轮的止口槽组成一个所谓的“迷宫”结构,这样一来,爪尖就被巧妙地嵌入到迷宫中,能得到牙轮背锥的有效保护。

牙爪的爪尖部位的保护强化,归根到底就是对钻头轴承系统的保护强化,从而提高矿用牙轮钻头的整体寿命。

图5 新型迷宫式结构

5 结语

矿用牙轮钻头作为矿山开采中不可修复的较昂贵的易耗品,占矿山总穿孔成本很大的比重。不断提高矿用牙轮钻头整体寿命,降低矿山生产成本,是矿山越来越急迫的要求。而提高牙轮钻头轴承系统工作寿命无疑是提高钻头整体寿命的关键。从设计的角度来讲,一切的技术方法和措施,都应该围绕着提高钻头轴承系统寿命来进行。随着新材料、新工艺的不断进步,矿用牙轮钻头轴承系统的各项设计也将会进一步得到优化、提高。