某钢轨快速打磨车车体结构轻量化设计与静强度计算

王新磊

中国铁建高新装备股份有限公司,中国·云南 昆明 650215

钢轨快速打磨车;车体结构;轻量化设计;静强度计算

1 引言

随着经济的迅速发展,铁路交通对人们日常生活的影响越来越大。截至目前,中国铁路高速铁路运营里程位居世界第一位,钢轨作为高速铁路线路的主要组成单元,其质量的好坏直接影响到高速列车运行的安全性和平稳性。由于受轮轨作用力、环境等各方面因素的影响,钢轨单元会产生裂纹、磨耗等病害,如果不及时进行养护和消除,会严重影响行车安全,将给国家和社会带来巨大的损害[1]。

钢轨快速打磨车是指利用特定装置对钢轨进行在线打磨,以此来消除或减轻轨面伤损、缺陷和裂纹等,提高轨面平顺度,预防或减缓接触疲劳、波磨等轨面病害的产生和发展,延长钢轨使用寿命,提高列车运行安全性和平稳性。

车体是钢轨快速打磨车各大功能部件和核心工作装置的载体,其设计质量的好坏直接关乎整车的运行安全与工作性能。为了满足某快速打磨车车体的轴重设计要求,论文研究了一种基于APDL 参数化语言快速建立该型号快速打磨车车体结构参数化计算模型,并在不同工况载荷约束下对车体结构进行静强度迭代计算,从而实现车体的轻量化设计,缩短该打磨车开发周期,节约研发成本[2]。

2 快速打磨车体承载结构的特点

钢轨快速打磨车属于大型养路机械的一种,整个车体结构主要由底架司机室、上部车体组焊而成,司机室与上部车体采用骨架加蒙皮的结构形式。为了使整个车体结构具有较大的承载强度和刚度,同时尽量实现车体结构的轻量化以满足整车设计轴重的要求,因此在设计时必须多次重复迭代优化设计来保证车体的刚度与强度要求。

3 车体力学建模

目前,针对车体力学计算模型建立常采用的方法有:(1)首先在三维建模软件中构件整个车体的三维实体模型,然后导入相关有限元软件中进行处理计算;(2)在前处理软件中进行抽中面与模型处理,然后导入相关有限元软件中进行计算。这两种方法在进行大型养路机械车体特别是整体承载式车体设计时很难满足产品快速开发周期的需求[3]。

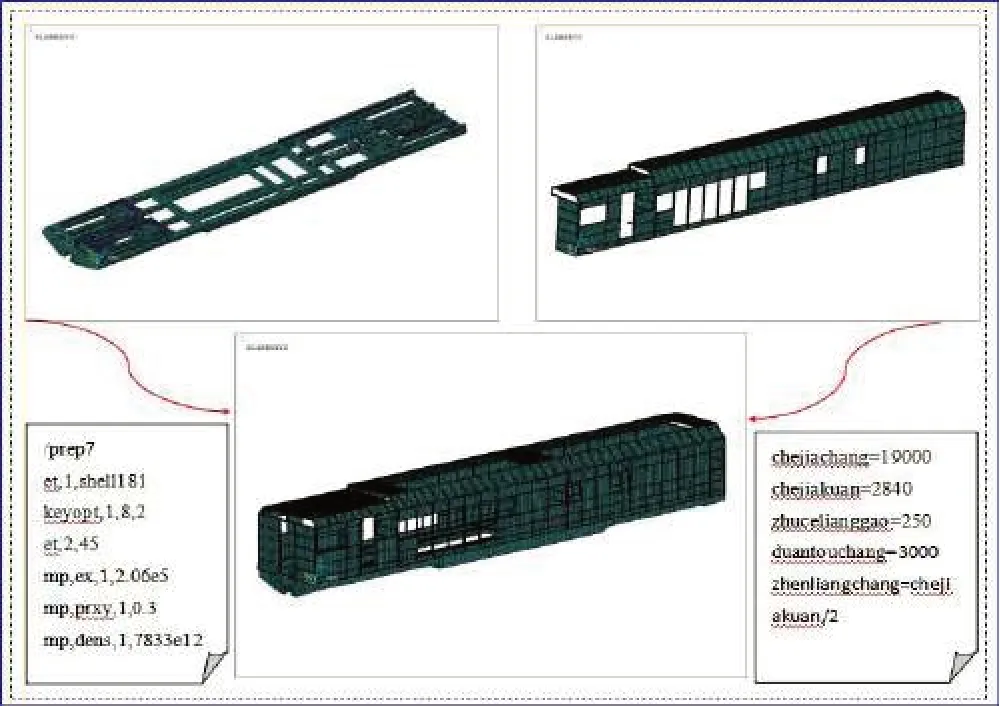

基于以上难题,论文研究了一种采用参数化编程快速建立还型号快速打磨车车体结构力学计算模型来满足产品快速设计与轻量化要求。使用二维板单元单元建立底架、侧墙蒙皮的力学计算模型、采用2D 单元建立侧墙骨架的有限元模型,通过约束方程将上部车体力学计算模型与底架力学计算模型进行组装(如图1所示),从而达到快速建立车体力学计算与优化模型的目的,大大缩短产品研发时间[4]。

图1 钢轨快速打磨车车体力学计算模型

4 车体静强度计算评判标准

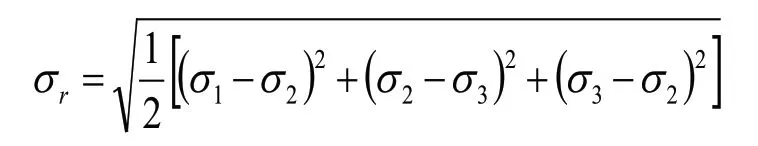

(1)根据第四强度理论,在规定的静强度载荷工况下,当量应力σr不得超过相应材料的许用应力:

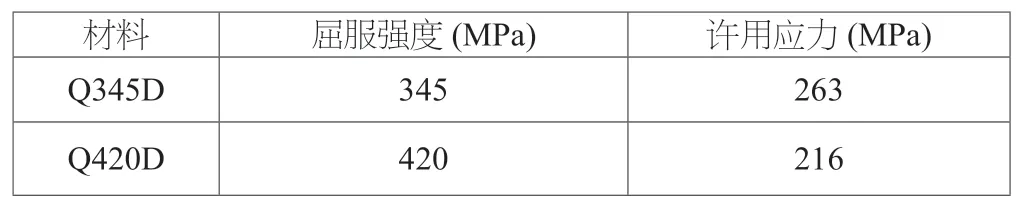

即σr≤[σ]时满足强度要求,[σ]为材料的须用应力。依据TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》要求,不同材料车体在各工况作用下最终应力合成不得超过表1所示对应材料须用应力。

表1 车体材料的许用应力值

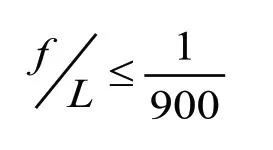

(2)依据TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》的要求,为了使车体具有足够的承载刚度,保证整车的打磨精度与动力稳定性,在进行关键承载部件车体设计时必须满足在满载工况下的车体垂向弯曲变形需满足公式:

式中f 为最大挠度值,L 为车架的心盘距。

5 车体静强度计算

5.1 垂向弯曲刚度

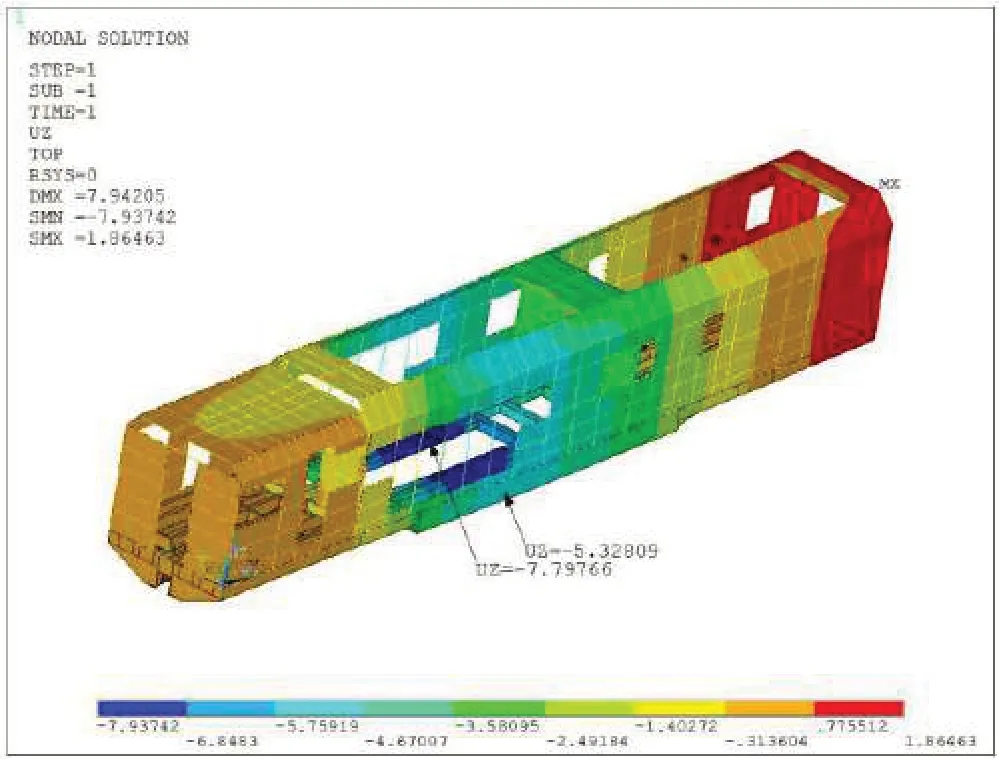

根据设计输入要求,该型号钢轨快速打磨车心盘距为12000mm,按照公式计算要求弯曲变形小于13.3mm 即为满足设计要求。如图2所示计算结果,在满载工况下整车的垂向最大弯曲变形为5.32mm,所以该车的垂向弯曲刚度较好,满足设计标准要求。

图2 满载工况下车体垂向弯曲变形

5.2 纵向压缩工况

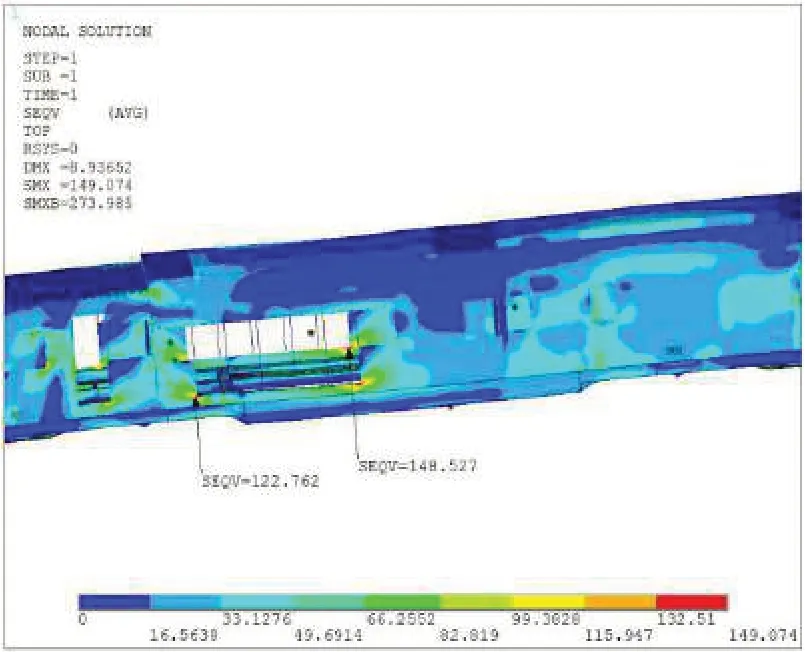

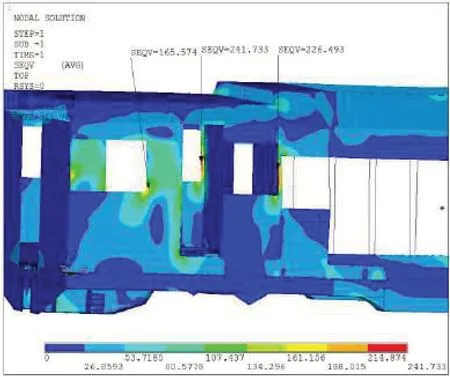

纵向压缩工况:按TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》中6.3.3 规定,在计算或试验车体侧梁、枕梁的强度时,可不施加侧向力而以加大垂向载荷来考虑侧向力的影响[5]。一般情况下垂向载荷增加数值参照铁路货车取值为垂向静载荷的10%。另外,根据GB/T25337-2010《铁路大型线路机械通用技术条件》中6.7.1 的有关规定,沿车体纵向中心线施加1180kN 的压缩载荷,该力沿车钩中心线作用于车体后从板座上。计算结果显示:车体最大应力发生在侧墙百叶窗与车窗开孔处,最大应力值为147MPa,具体应力结果如图3(a)(b)所示。

图3 (a)纵向压缩应力分布一

图3 (b)纵向压缩应力分布二

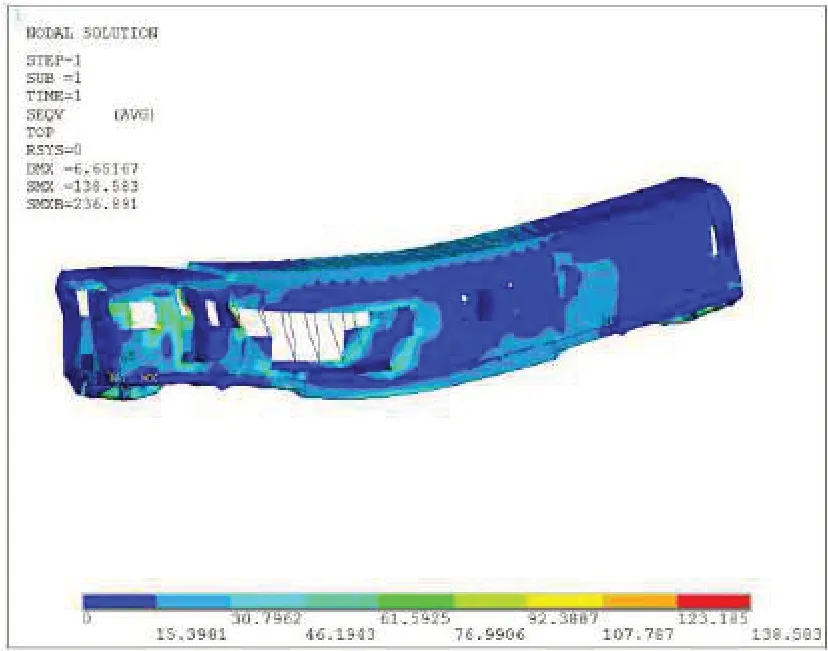

5.3 纵向拉伸工况

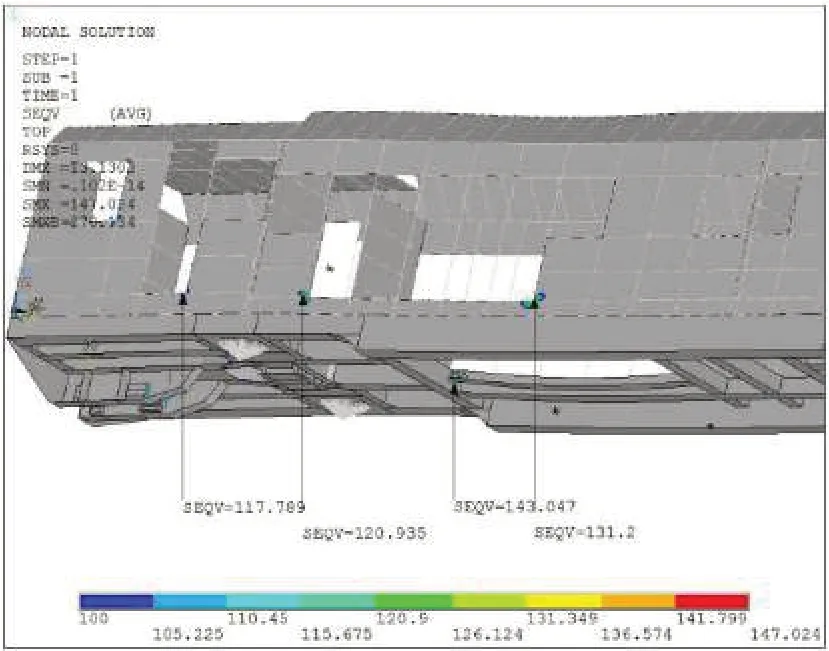

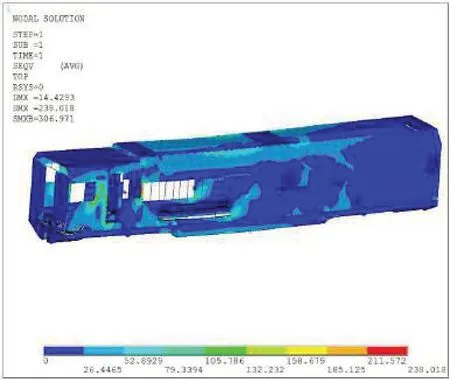

纵向拉伸工况:根据GB/T25337-2010《铁路大型线路机械通用技术条件》中6.7.1 的有关规定,沿主车架纵向中心线施加980kN 的拉伸载荷,该力沿车钩中心线作用于车体前从板座上。计算结果显示:车体最大应力发生在侧墙与司机室连接处,最大应力值为226MPa,具体应力云图如图4(a)(b)(c)所示。

图4 (a)纵向拉伸应力分布一

图4 (b)纵向拉伸应力分布二

图4 (c)纵向拉伸应力分布三

6 结果与试验对比分析

该型号刚轨打磨车车体在焊接完毕后,委托国家铁路产品质量监督检验中心作为第三方检测机构对车体进行静强度试验,实验结果与计算结果对比分析如下。

(1)垂向弯曲刚度测试是将车架放置在转向架上,调整好车架的状态,分别在枕梁两端和两边梁中央位置处布置位移计测量挠度。分别在车架上铺设等同于车架自身重量的配重块及在车架对应机构位置加载等同机构重量的配重块,分别采集位移计数据,测出各点的挠度,重复加载3 次,取挠度的平均值得到垂向静载荷作用下车架中央位置处边梁的挠度为5.67mm,计算结果为5.32mm,二者结果吻合性非常好,车体垂向设计刚度满足要求。

(2)纵向拉伸与压缩工况试验是在特定工装内采用液压泵站将压力/拉力分别作用在车体前后从板座上,压缩试验最大应力值为135MPa(计算结果为147MPa),拉伸试验最大应力值为200MPa(计算结果为226MPa)。通过对数据对比及过程分析:由于在进行计算模型建立时忽略了一些小孔、圆弧过渡等细节,再加上试验加载状况很难达到完全理想的状态,因此二者会产生一定的误差,但这种误差完全在允许范围之内[6]。

7 结论

通过计算与试验,该型号快速打磨车的刚度、强度以及轴重均满足要求,并在实际应用中得到验证。另外,论文研究的参数化建模与快速迭代优化计算的方法大大提高了车体结构轻量化设计与计算效率,节约研发设计成本,对其他类结构优化设计具有非常重要的借鉴意义[7]。