硬脂酸改性处理TC4钛合金微弧氧化膜层耐蚀性的研究

王 伟 赵景茂,2* 魏世雄 赵志杰 Muhammad Junaid Anjuma Vahdat Zahedi Asl

(北京化工大学 1.材料科学与工程学院; 2.材料科学与工程学院 材料电化学过程与技术北京市重点实验室, 北京 100029)

引 言

钛及其合金因具有密度小、比强度高和耐蚀性能优异等优点,在航空航天、汽车与船舶行业和生物医学等许多领域得到广泛应用[1-3]。然而在实际应用中,钛及其合金不耐磨损,且极易发生氧化生成一层极薄的二氧化钛致密层,使得它与不锈钢、铜等金属一起使用时容易发生电偶腐蚀,从而限制了钛合金的诸多应用[3],因此有必要对钛合金进行表面改性。在众多表面处理技术中微弧氧化因工艺简单、环保、制备的膜层综合性能优异等特点而备受关注。微弧氧化,又称等离子体电解氧化,是一种在铝、镁、钛等金属及其合金表面依靠弧光放电产生的瞬时高温高压作用,原位生长出以基体金属氧化物为主的陶瓷膜层的表面处理技术,它具有工艺简单、膜基结合力高、不受工件形状限制、膜层耐腐蚀和耐磨损等优点[4],然而因微弧氧化工艺本身的限制,生成的陶瓷膜层具有多孔结构,这可能使得外界腐蚀介质容易残留或穿过这些缺陷而腐蚀基体,不利于微弧氧化陶瓷层的长期防护。目前,国内外关于镁合金和铝合金微弧氧化的研究较多[5-10],而对钛合金微弧氧化的研究相对较少,且大多都是关注于微弧氧化工艺参数[11-13]及电解液种类[14-16]对膜层性能的影响,而有关钛合金微弧氧化膜层缺陷修复的研究也大多是结合磁控溅射、溶胶凝胶等复杂工艺。为解决钛合金微弧氧化膜层缺陷修复工艺复杂的问题,采用硬脂酸这类低表面能物质对微弧氧化膜层进行后处理修复不失为一种更高效、简便的方式。

本文首次在Ti6Al4V合金微弧氧化膜层上采用硬脂酸改性处理实现了陶瓷膜层的疏水化转变,通过接触角测试仪、扫描电子显微镜(SEM)、能谱仪(EDS)和傅里叶变换红外光谱仪(FT- IR)对膜层的润湿性、稳定性、微观结构和化学组成进行分析,同时使用动电位极化曲线和电化学阻抗对膜层的耐蚀性进行评价,并结合疏水表面构建原理推测了硬脂酸与膜层结合的机理。

1 实验部分

1.1 实验原料和仪器

1.1.1实验原料

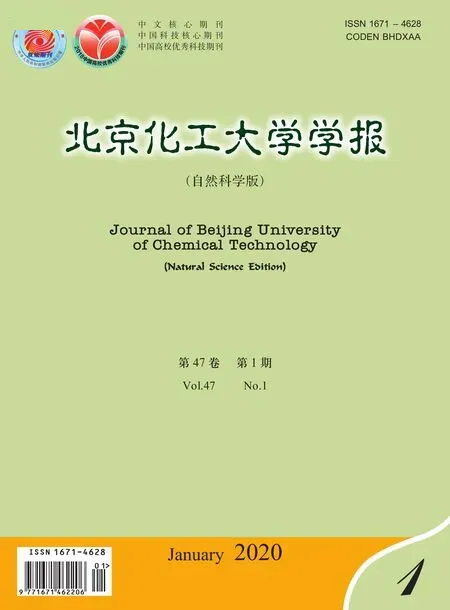

Ti6Al4V合金,奥克金属有限公司,化学组成如表1所示;六偏磷酸钠、氢氧化钾,分析纯,天津福晨化学试剂有限公司;无水乙醇、硅酸钠(Na2SiO3·9H2O),分析纯,北京市通广精细化工公司;硬脂酸,分析纯,北京益利精细化学品有限公司。

表1 Ti6Al4V的化学成分

1.1.2实验仪器

OCA- 20接触角测试仪,德国Dataphysics 公司;Quanta 200F 场发射环境扫描电子显微镜,美国FEI公司;VERTEX 70红外光谱,德国布鲁克光谱仪器公司;Interface1000电化学工作站,美国Gamry公司。

1.2 微弧氧化膜层的制备

将钛合金试样切割为30 mm×30 mm×3 mm大小,表面依次用400#、800#、1 200#、1 500#砂纸打磨,随后依次在乙醇和去离子水中超声清洗15 min,取出在冷风中吹干待用。

图1所示为微弧氧化装置示意图。在微弧氧化过程中,钛合金试样充当阳极,不锈钢容器充当阴极。微弧氧化电解液组分为Na2SiO3· 9H2O(20 g/L)、Na(PO3)6(20 g/L)、KOH(1 g/L);采用恒流模式,电流密度40 mA/cm2,频率700 Hz,占空比30%,氧化时间5 min。在微弧氧化过程中使用循环冷却水装置使得电解液温度保持在35 ℃以下,微弧氧化结束后取出试样用去离子水洗净,在冷风中干燥。

1.3 硬脂酸改性处理

配置浓度为0.01 mol/L的硬脂酸乙醇溶液,然后将制备好的微弧氧化膜层试样在溶液中分别浸泡0、5、10 h,取出后在60 ℃烘箱中干燥1 h,相应的样品分别命名为MAO- 0h、MAO- 5h、MAO- 10h。

1.4 测试与表征

所有的电化学测试均于室温下使用Interface1000电化学工作站在3.5% NaCl溶液中进行。使用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为微弧氧化试样,浸泡在腐蚀介质中的有效面积为1 cm2。在测试开始前,将样品在3.5% NaCl溶液中浸泡1 h并监控其开路电位变化,确保体系达到稳定。随后进行电化学阻抗测试,测试频率范围10 mHz~100 kHz,交流扰动幅值为10 mV,获得的电化学阻抗数据通过ZsimpWin软件分析。随后进行动电位极化测试,扫描速率为1.0 mV/s,扫描范围-0.5~1.0 V(相对于开路电位),并使用弱极化区三参数法对曲线进行拟合从而得到腐蚀电流密度。

使用接触角测试仪测量试样表面的润湿性;使用扫描电子显微镜观察试样表面及截面的微观结构;使用X射线能谱仪和红外光谱分析改性后微弧氧化膜层的化学成分。

2 结果与讨论

2.1 膜层的微观结构和润湿性

图2所示为硬脂酸改性处理不同时间微弧氧化试样的表面形貌图。从图2(a)可以看出,硬脂酸改性前微弧氧化试样(MAO- 0h)的氧化膜层表面分布着密集的岛状结构小孔,且孔径大小不一。这些孔洞是由微弧氧化过程中的放电通道形成的,从放电通道中喷出的熔融物与温度较低的电解液相遇被冷却,在小孔周围形成了类似岛状的结构,导致膜层表面凹凸不平。从图2(b)可以看出硬脂酸改性处理5 h后微弧氧化试样(MAO- 5h)的膜层表面只分布着孔径较大的孔洞,而孔径较小的小孔基本上被完全封闭,且孔洞周围的凹陷被填充,膜层趋于平整。从图2(c)可以观察到硬脂酸改性处理10 h后微弧氧化试样(MAO- 10h)的表面仅存在少量孔径较大的孔洞,膜层表面更加平整。这些结果表明随着改性时间的增加,微弧氧化膜层的表面结构随之改变,膜层表面的孔洞显著减少,膜层趋于平整,膜层缺陷得到有效修复。

液体在固体材料表面上的接触角θ是衡量该液体对材料表面润湿性能的重要参数,若θ<90°,则表明固体表面是亲水性的,其角越小,表示润湿性越好;若θ>90°,则表明固体表面是疏水性的[17]。而膜层的润湿性与其耐蚀性有着密切关系。图3为改性处理不同时间微弧氧化试样表面的接触角。从图3(a)可以看出,MAO- 0h试样表面的接触角约为37.8°,表现出较好的润湿性能,水滴能够穿过膜层表面迅速渗透进膜层内部,这可能是由于膜层具有的多孔结构。从图3(b)、(c)可以看出,相比于改性前的膜层,改性后微弧氧化膜层表面疏水性明显增大,接触角显著增大,且随着处理时间的延长逐渐增大,在处理5 h后接触角达到86.7°,处理10 h后接触角达到105.1°。这一现象可以从膜层的微观结构来解释,改性处理能有效封闭微弧氧化膜层的孔洞,防止了水滴向膜层内部渗透。该结果也表明改性处理后的微弧氧化陶瓷膜实现了疏水性转变。

图4所示为MAO- 5h试样和MAO- 10h试样在3.5% NaCl溶液中浸泡7 d后表面的接触角。

从图中可以看出试样MAO- 5h和试样MAO- 10h表面的接触角分别为82.5°和102.5°,与浸泡前相比并未发生明显变化,说明该疏水膜层表现出良好的稳定性。

2.2 动电位极化曲线

对钛合金基体及改性处理前后的微弧氧化试样进行动电位极化曲线测试来评价其耐蚀性能。通过弱极化区极化曲线拟合可以估算腐蚀过程的电化学动力学参数[18]。腐蚀电位和腐蚀电流密度均为表征金属耐蚀性的重要指标,腐蚀电位越高,表示金属发生腐蚀的倾向越小,腐蚀电流密度越低,则表示金属发生腐蚀的速率越小。图5为钛合金基体和改性处理不同时间微弧氧化试样在3.5%NaCl溶液中的动电位极化曲线,相关的拟合结果如表2所示。从图5可以看出,相比于钛合金基体,所有微弧氧化试样的腐蚀电位均发生明显的正向偏移,腐蚀电流密度也明显降低,表明微弧氧化处理能有效提高钛合金的耐蚀性。从表2可以看出,钛合金基体的腐蚀电流密度是1.28×10-7A/cm2,与前人的实验结果相似[19]。而MAO- 0h试样的腐蚀电流密度为1.20×10-8A/cm2,相比于基体下降了1个数量级,表明金属的腐蚀速率明显减小,膜层耐蚀性能增加。经过进一步的改性处理后,膜层试样的腐蚀电位继续正移,腐蚀电流密度明显下降,MAO- 10h试样的腐蚀电流密度降至8.94×10-9A/cm2,表明硬脂酸改性处理能有效提高钛合金微弧氧化试样的耐蚀性能。

2.3 电化学阻抗谱

通过电化学阻抗谱(EIS)测试对改性处理前后的微弧氧化试样在3.5%NaCl溶液中的腐蚀行为作进一步分析,结果如图6所示。在Nyquist图中,改性处理前的膜层试样(MAO- 0h)为一个较小的容抗弧后接一个较大的容抗弧,这可能与微弧氧化膜层的双层结构有关。而改性处理后的膜层试样(MAO- 5h、MAO- 10h)也表现出相似的特征,且随着改性处理时间的增加,容抗弧半径明显增大,这可能与表面结合了硬脂酸的微弧氧化膜层的耐蚀性提高有关。耐蚀性可以通过Bode图中低频区的阻抗模值来评估,低频阻抗模值越大,耐蚀性越好。在Bode图中,MAO- 0h试样、MAO- 5h试样和MAO- 10h试样在10 mHz处的阻抗模值依次增大,表明经硬脂酸改性处理后的试样耐蚀性增加,与之前的极化曲线测试结果一致;而从相位角随频率的变化规律可以看出,改性处理前的膜层试样至少存在两个时间常数,而改性处理后的膜层试样至少存在3个时间常数,这可能与形成的微弧氧化膜层的结构有关,即经硬脂酸处理后的微弧氧化膜层比未处理试样多一层硬脂酸膜层。

表2 动电位极化曲线拟合结果

βa为阳极Tafel斜率,mV/dec;βc为阴极Tafel斜率,mV/dec;Icorr为腐蚀电流密度,A/cm2;Ecorr为腐蚀电位,mV。

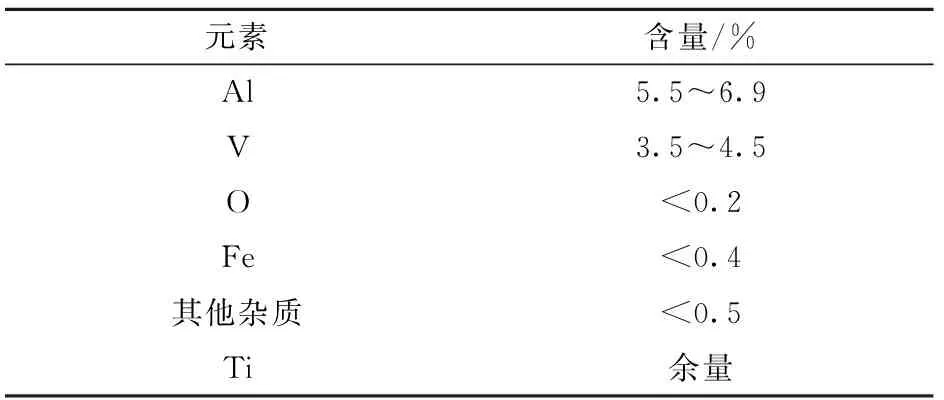

利用等效电路对膜层腐蚀行为进行解析,如图7所示,Rs表示溶液电阻,Rf表示钛合金表面的硬脂酸膜层电阻,Rp表示多孔层电阻,Rb表示阻挡层电阻,CPE1、CPE2和CPE3分别为Rf、Rp和Rb对应的常相位角元件。图7(a)为改性处理前微弧氧化膜层试样(MAO- 0h)的等效电路,与微弧氧化膜层的双层结构相对应,图7(b)为改性处理不同时间的微弧氧化膜层试样(MAO- 5h、MAO- 10h)的等效电路,与表面结合了硬脂酸的微弧氧化膜层的三层结构相对应。等效电路元件拟合值如表3所示,可以看出相比于改性处理前的微弧氧化试样(MAO-0h),改性处理5 h后的微弧氧化试样(MAO- 5h)显示了更高的阻抗值,多孔层电阻Rp和阻挡层电阻Rb明显增大,而随着改性时间的延长,Rf、Rp、Rb均增大,表明改性处理能进一步提高微弧氧化膜层的耐蚀性能,这也与之前的极化曲线测试结果和低频阻抗模值变化规律一致。

表3 EIS拟合结果

Yi(i=1,2,3)为常相位角元件常数,(Ω·cm2)/sn;ni(i=1,2,3)为常相位角元件指数。

2.4 膜层的截面形貌和化学组分

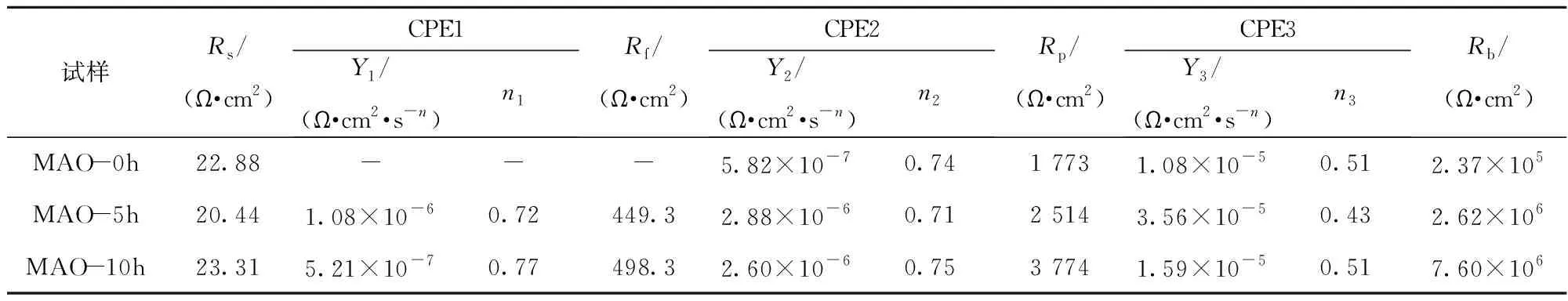

图8为试样MAO- 5h的截面形貌图,从图中可以看出微弧氧化膜层厚度大约为5 μm,而且从膜层的横截面上并未看出存在明显的孔洞等缺陷以及明显的分层,说明硬脂酸类低表面能物质确实能渗透进外多孔层修复膜层缺陷。表4为微弧氧化膜层的组成分析结果,可以看出微弧氧化膜层主要由C、O、Al、Si、P、Ti和V元素组成,其中较高的C元素含量也表明硬脂酸已经成功渗透至外多孔层并与孔表面结合。

2.5 红外光谱结果

通过红外光谱分析改性处理后钛合金微弧氧化膜层试样的化学组成,鉴定膜层表面是否存在硬脂酸,并推测硬脂酸与微弧氧化膜层的结合方式。测得的红外光谱如图9所示,可以看出在2 960.5 cm-1和2 861.9 cm-1处出现了明显的吸收峰,分别对应—CH3和—CH2—的伸缩振动吸收峰,表明硬脂酸中的CH3(CH2)16COO-成功吸附在微弧氧化膜层表面。理论上硬脂酸中羧基的吸收峰应该在1 700 cm-1,然而得到的红外光谱图中该峰出现了明显的移动,在1 638.3 cm-1处出现了新的吸收峰,可以推测其为硬脂酸与钛合金微弧氧化膜层表面之间发生相互作用而形成的新的吸收峰,表明硬脂酸成功接枝在微弧氧化膜层表面,这也与2.4节EDS分析结果一致。

表4 MAO- 5h的EDS能谱分析结果

Table 4 Results of EDS analysis of MAO- 5h

元素含量/%C25.46O11.90Al0.99Si4.94P3.36V1.86Ti51.48

构建疏水表面通常需要经过两步获得,即先在材料表面构筑粗糙结构,然后在粗糙表面上接枝低表面能的试剂[17]。硬脂酸属于低表面能物质,钛合金经过微弧氧化处理后在表面形成了微纳米级的多孔粗糙表面,使用硬脂酸在钛合金微纳米粗糙表面进行修饰处理,具有疏水作用的烃基长链被接枝到粗糙的钛合金表面,显著提高了表面的接触角而达到疏水效果,这与红外测试结果一致。

3 结论

(1)通过微弧氧化技术在Ti6Al4V合金上制备了一层多孔的亲水性陶瓷膜层,经过硬脂酸改性处理后,实现了陶瓷膜层的亲疏水性转变,接触角达到105.1°,且浸泡实验表明膜层稳定性良好。

(2)Ti6Al4V合金经微弧氧化处理后生成了孔径大小不一的多孔陶瓷膜层,经过硬脂酸改性处理后,有效地封闭了微弧氧化陶瓷层的孔洞。通过EDS和红外测试结果分析可以推测硬脂酸成功接枝到微弧氧化膜层,成功构建了一层疏水表面,进一步提高了微弧氧化膜层的防护能力。

(3)动电位极化曲线和电化学阻抗测试结果表明Ti6Al4V合金经微弧氧化处理后耐蚀性能得到了显著提升,经硬脂酸改性处理后的微弧氧化膜层显示出更低的腐蚀电流密度和更高的阻抗值,说明微弧氧化技术可以有效保护钛合金不受腐蚀,而硬脂酸改性处理进一步地提高了钛合金的耐蚀性能。