重型燃气轮机用大型高温合金轮盘锻件研究

彭建强,吕振家,张宏涛,李毅刚,闫红博

(1.哈尔滨汽轮机厂有限责任公司,哈尔滨 150046; 2.黑龙江科技大学,哈尔滨150022)

目前,H级重型燃气轮机已经广泛投入商业运行,J级1 600 ℃等级燃气轮机也已经进行了实机运行验证,日本正在研发1 700 ℃等级的重型燃气轮机[1-3]。随着燃气轮机进气参数的提高,透平轮盘的工作温度也不断提高。重型燃气轮机透平轮盘材料经历了NiCrMoV合金钢到12%Cr马氏体耐热钢,再到变形高温合金的发展历程。目前,国内外正在开展650 ℃等级大型透平轮盘材料的研发和应用工作。

重型燃气轮机透平轮盘用大型高温合金轮盘锻件尺寸和质量都很大,比如F级重型燃气轮机透平轮盘锻件,其直径超过2 000 mm,质量超过5 t。同时,轮盘锻件用高温合金的成分也比较复杂。这就大大增加了轮盘锻件的制造难度。本文将分析比较国内外燃气轮机透平轮盘用高温合金成分特点,介绍轮盘锻件的冶炼工艺、研发和应用情况,并介绍国内锻造厂制造能力,重点分析大型透平轮盘锻件研发和应用面临的难点,为我国650 ℃等级重型燃气轮机透平轮盘用大型高温合金锻件的研发和应用提出建议。

1 国内外燃气轮机透平轮盘用高温合金锻件研发和应用情况

1.1 轮盘锻件化学成分

目前,国内外常用燃气轮机轮盘用高温合金锻件的化学成分如表1所示。

表1 国内外常用燃气轮机轮盘材料的化学成分(质量分数,%)[4]

从表1可以看出,这些轮盘材料的化学成分具有以下特点:

1)以铁镍合金为主;

2)合金的Cr含量相对较低,基本在15%左右;

3)Nb和Ti含量普遍较高,尤其是Ti,除GH4169外,其他合金均含有约2%~3%的Ti;

4)除GH4742外,其他合金的Ti与Al含量比均大于1,特别是GH2132、GH2674、GH2901等合金Ti与Al含量比远大于1;

5)除GH2706外,均含有Mo,其中GH2901的Mo含量高达5.7%。

轮盘材料主要化学元素的作用如下:

1)Cr。Cr的主要作用之一是抗氧化和抗热腐蚀。合金中Cr含量只要大于15%,即使Al含量小于5%,也可以在高温合金表面形成致密而粘附性优异的保护膜。

2)Al和Ti。对于含有Al、Ti的时效强化合金,通常用(Ti+Al)含量和Ti与Al含量比表征合金的强化效果。这是因为:(1)这类合金主要依靠γ’(Ni3(Al,Ti))相强化,所以(Ti+Al)含量越高,则合金的强度越高;(2)γ’相为有序面心立方结构,当温度较高时,容易转变为更为稳定的密排六方结构的η(Ni3Ti)相。转变后的η相在晶界以胞状存在,在晶内以片状存在。这两种存在方式都会降低合金的强度。

3) Mo。Mo的原子半径比较大,比Ni、Co、Fe的半径大9%~12%。因此,Mo在高温合金中主要起固溶强化作用。同时,Mo还具有细化晶粒的作用,从而提高合金的屈服强度。

4)Nb。Nb在高温合金中的作用主要是形成γ’’(Ni3Nb)强化相。另外,Nb在基体中的Co元素还会降低Al和Ti在基体中的溶解度,从而提高γ’沉淀强化相的数量。

5)Co。Co与Ni属于第ⅧB族,能通过固溶强化显著提高合金的持久强度。固溶在基体中的Co元素还会降低Al和Ti在基体中的溶解度,从而提高γ’沉淀强化相的数量。同时,γ’相的成分会变为(Ni,Co)3(Al,Ti),提高γ’相的溶解温度[13]。但是,该元素的价格很高,对于大型透平轮盘用材来说,基于成本考虑一般不添加Co。

1.2 冶炼工艺

大型轮盘锻件用高温合金的冶炼工艺包括如下4种[5-6]:

1)电弧炉(EAF)+电渣重熔(ESR);

2)真空感应(VIM)+真空自耗(VAR);

3)VIM+ESR;

4)VIM+ESR+VAR。

VIM工艺的优点如下:

1)能去除H2、O2、N2等气体;

2)能防止Al、Ti等活性元素被氧化;

3)能去除Pb、Bi等有害的低熔点元素。

VAR工艺的优点如下:

1)能降低Pb、Bi等有害低熔点元素的含量;

2)能去除H2、O2、N2等气体,但对于含有碳化物形成元素Ti、Nb的高温合金,难以完全去除N2;

3)能去除氧化物等夹杂物,提高合金纯净度。

VAR工艺的缺点是容易产生白斑偏析缺陷,解决办法是采用组织致密的电渣锭作为电极。

ESR工艺的最大优点是能够有效去除夹杂物,提高合金锭的纯净度。最大缺点是偏析严重,容易产生黑斑缺陷。特别是对于Nb含量较高的GH4169合金等,很难制造无偏析的大直径ESR合金锭。为了提高ESR电渣锭的质量,真空电渣设备或保护气氛电渣设备越来越多地得以应用。

目前,双联工艺(VIM+VAR)是冶炼高温合金普遍采用的工艺,对于Nb含量比较高的合金,比如GH4169、GH2706等,三联工艺(VIM+ESR+VAR)是常用的工艺。

1.3 研发和应用情况

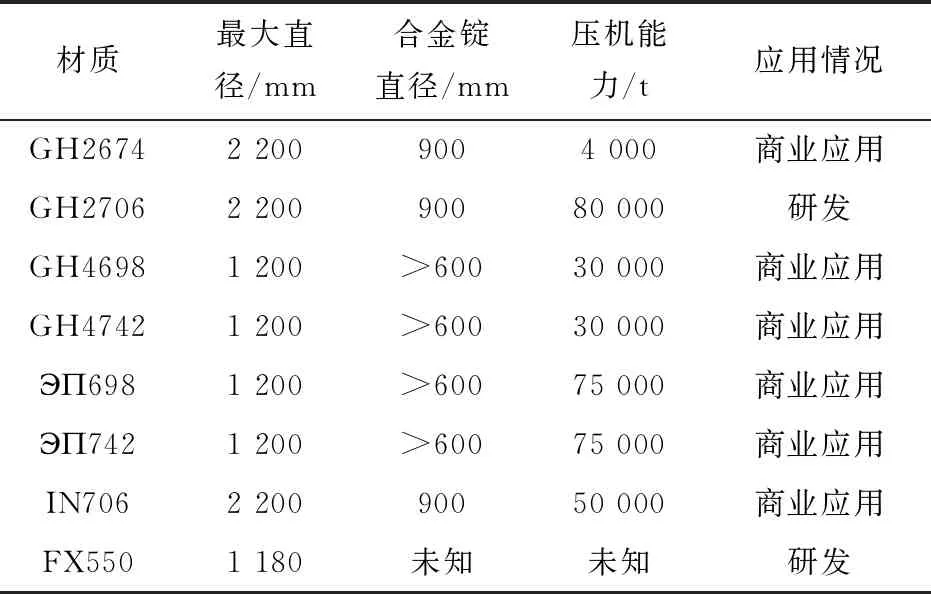

目前,国内外大型燃气轮锻件研发和应用情况如表2所示。

表2 国内外大型燃气轮锻件研发和应用情况[5]

其中FX550合金是日本三菱日立公司为解决重型燃气轮机用大型轮盘用材问题,在IN718基础上通过调整化学成分得到的新型合金,其性能与IN718相当,可制造性与IN706相当。

2 国内模锻设备能力

目前,国内的模锻设备(含挤压机)能力及数量如表3所示。

表3 国内的模锻设备(含挤压机)能力及数量[7]

从表3可以看出,无论是设备功能、种类还是数量,国内模锻件生产厂家均有非常强的能力。已经有大型轮盘锻件制造业绩的设备有:

1)300 MN吨立式模锻水压机;

2)350 MN离合器式螺旋压力机;

3)400 MN模锻液压机;

4)800 MN模锻液压机。

3 大型透平轮盘锻件研发和应用面临的难点

3.1 大型化问题

如上所述,已经投入商业运行的透平轮盘锻件直径已经达2 200 mm,从其化学成分看,具有以下两个特点:

1)合金为铁镍基合金;

2)Nb含量不超过3%。

这是因为:

1)镍基合金的变形抗力很大,从目前研发和应用的情况来看,很难制造直径超过2 000 mm的镍基合金锻件;

2)Nb含量如果超过3%,比如GH4169合金,即使采用三联冶炼工艺,也无法解决直径达900 mm的大型合金锭偏析问题。

3.2 高温性能问题

3.2.1 主要强化合金元素的影响

透平轮盘锻件材料均为时效强化高温合金,主要依靠γ’和γ’’。γ’和γ’’含量越高,则蠕变持久强度就越高,如图1所示。而γ’和γ’’主要由Ni、Al、Ti、Nb元素构成,因此,合金必须含有足够数量的上述元素。

图1 (γ’+γ’’)含量对轮盘锻件蠕变

不同温度下的拉伸性能是燃气轮机轮盘用高温合金的重要性能指标之一。化学元素和温度对燃气轮机轮盘用高温合金强度的影响程度如图2所示。可以看出:

1)温度对材料强度的影响最大;

2)化学元素中Ti的影响最大,其次是Nb;

3)Ti对抗拉强度的影响大于屈服强度;

4)Nb对屈服强度的影响大于抗拉强度。

图2 化学元素和温度对燃气轮机轮盘用高温合金强度的影响程度[8]

3.2.2 残余元素的影响

残余元素对高温合金的持久性能有着显著的影响,如图3所示。而目前国内在轮盘锻件残余元素控制方面与国外还有很大的差距。

图3 微量杂质元素含量对IN718合金650 ℃、690 MPa持久性能的影响[8]

3.3 长期组织稳定性问题

如前所述,轮盘锻件主要靠γ’(Ni3(Al,Ti))相和γ’’(Ni3Nb)相强化,其中,γ’相为面心立方结构,γ’’相为体心四方结构。但是,如果合金中的Ti与Al含量比大于1,或Nb含量较高,则这两种相在高温下长时间暴露后均会发生转变,γ’相会转变为更为稳定的密排六方结构的η(Ni3Ti)相,γ’’相会转变为更为稳定的斜方结构的δ(Ni3Nb)相。转变后的η相和δ相在晶界以胞状存在,在晶内以片状存在。这两种存在方式都会降低合金的高温蠕变持久强度。研究表明,B和Al都能有效抑制上述转变。因此,为了保证优异的长期组织稳定性,合金应含有一定量的B和Al,同时Ti与Al含量比应不超过1,Nb含量不宜过高。

4 材料的研发和应用建议

综上所述,对于我国650 ℃等级重型燃气轮机透平轮盘用高温合金材料的研发和应用给出如下建议:

1)合金类型为铁镍基时效强化合金,名义成分为20%Cr-40%Ni-5%Mo-2.6%Ti-2.6%Al-2.6%Nb-C-B,其余为Fe。

2)冶炼方法采用三联工艺,即VIM+真空或保护气氛电渣重熔(VESR或PESR)+VAR工艺;

3)锻造设备采用800 MN模锻液压机。

5 结 论

本文介绍了国内外燃气轮机透平轮盘锻件研发和研发情况,重点介绍了轮盘锻件的化学成分特点、冶炼工艺及国内锻造厂制造能力,分析了大型透平轮盘锻件研发和应用面临的难点,并对我国650 ℃等级重型燃气轮机透平轮盘用大型高温合金锻件的研发和应用提出了建议。