垃圾焚烧电站旁路减温减压装置分析及计算

彭 超

(上海汽轮机厂有限公司,上海 200240)

凝汽器喉部末级减温减压装置是旁路系统中重要的组成设备,其作用是将旁路蒸汽进一步减温减压,防止凝汽器超温超压,起到保护凝汽器的作用。

目前,旁路末级减温减压装置主要结构形式有两种:一种是环形逐级膨胀式减温减压装置(下文简称“逐级膨胀式”),另一种是两级多孔节流式减温减压装置(下文简称“多孔节流式”)。两种装置均在垃圾发电项目中有应用[1-2]。

本文将介绍两种装置的热力计算方法,通过技术对比并结合工程项目算例,分析两种装置结构的异同点,给出垃圾发电项目旁路装置的选用建议。该分析计算可为后续垃圾发电项目旁路末级减温减压装置的结构设计选型提供参考。

1 垃圾发电厂旁路系统

汽轮机旁路系统是指与汽轮机并联的蒸汽减温减压系统[1],一般由减温减压装置、管道、控制机构和阀门组成。其作用是使锅炉产生的蒸汽不经过汽轮机,而将其引至下一级压力蒸汽管道或凝汽器,从而起到匹配机炉参数、缩短启动时间、回收工质、保护再热器、甩负荷时实现汽轮机空转或带厂用电运行等作用。

垃圾焚烧发电厂主蒸汽管道通常为母管制,即垃圾焚烧余热锅炉产生的新蒸汽分别接入主蒸汽母管,汽轮机所用主蒸汽从母管接至汽轮机自动主汽门前[3]。

垃圾焚烧发电厂的机组容量都不会太大,在主蒸汽母管后一般配有多台汽轮机,多为单缸机组,并配有独立的旁路凝汽器。其旁路系统为一级大旁路系统:母管蒸汽旁通整台汽轮机,经旁路阀减温减压后引入旁路凝汽器喉部(末级减温减压装置入口前)。

旁路蒸汽在排入凝汽器喉部前,一般已由旁路阀减压至0.6 MPa(a),温度降到该压力下的饱和温度(160 ℃左右或稍带有一定的过热度),其减温水取自除氧器凝结水。且旁路系统的流量一般都不小,按照附加流体排入凝汽器准则,旁路蒸汽需要经过凝汽器喉部自带的末级减温减压装置进一步减温减压后,方能排入凝汽器[2]。

末级减温减压装置出口蒸汽温度应尽量控制在80 ℃以下,而实际上出汽温度是由中间喷水的那一级压力决定的。喷水减温后,蒸汽经过下一级的膨胀后以稍高于凝汽器背压的压力排入凝汽器喉部。故出汽温度带有一定的过热度,这是为了防止汽中带水,对钢结构件造成冲蚀。

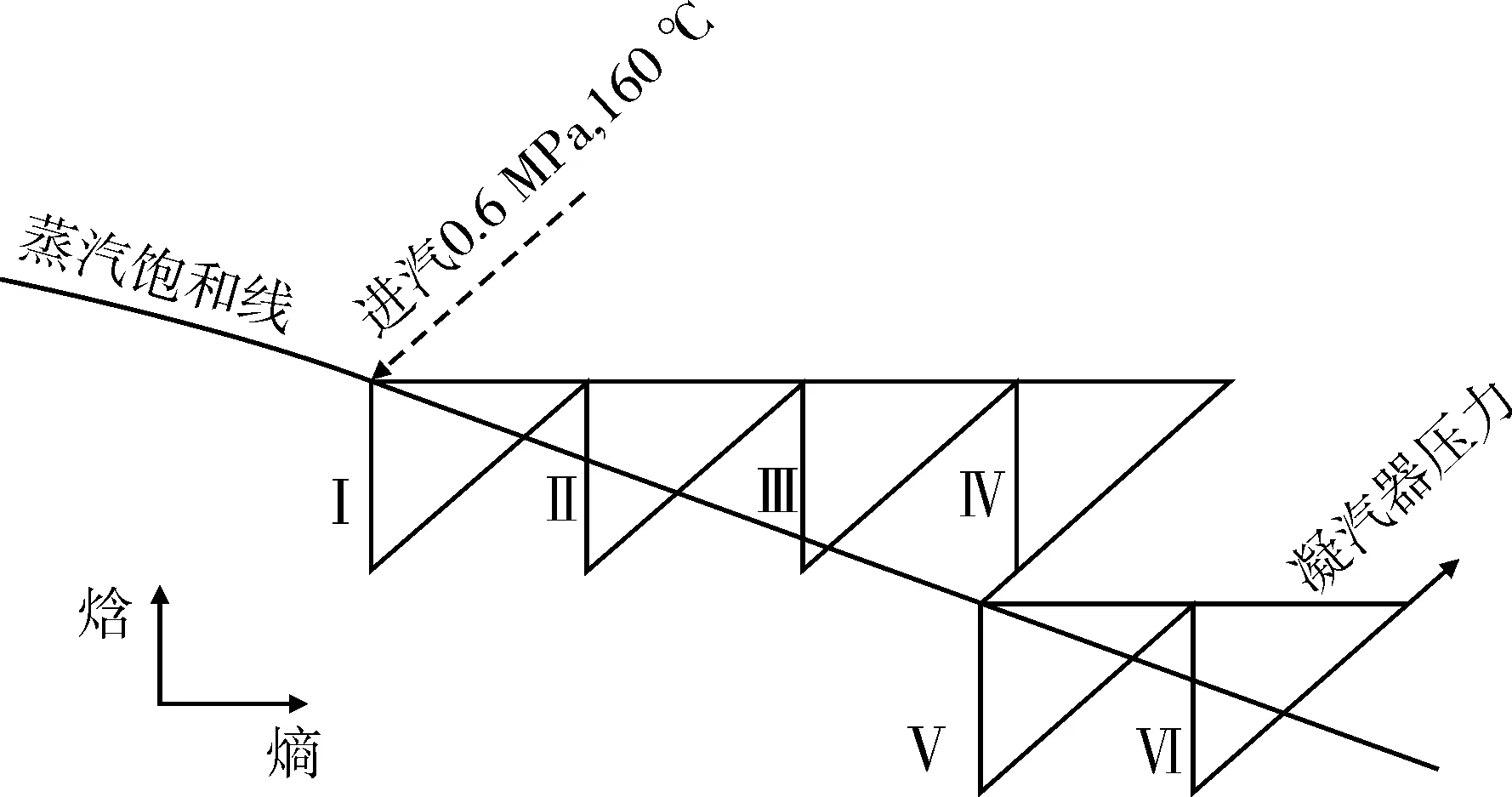

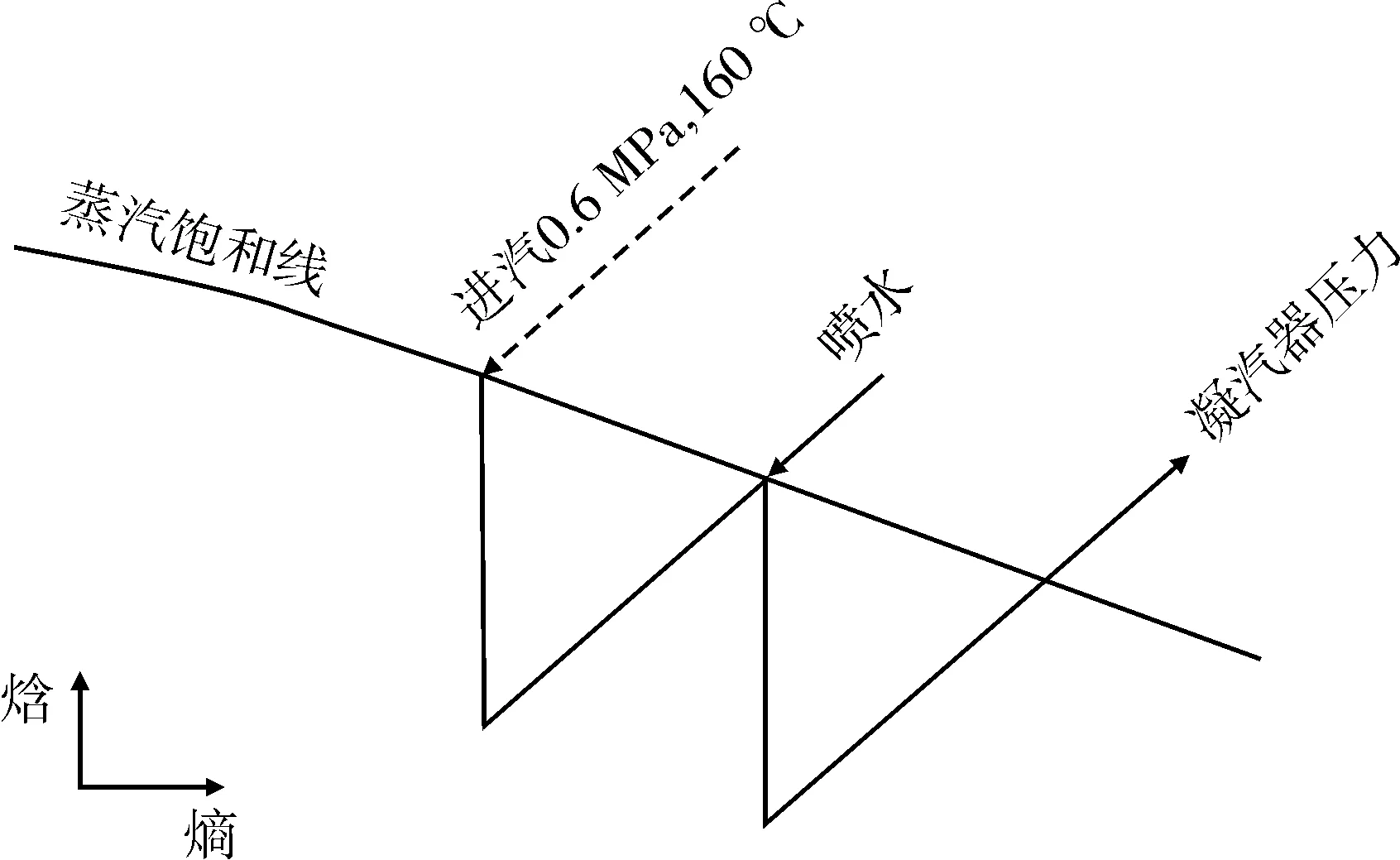

2 环形逐级膨胀式减温减压装置

蒸汽在凝汽器喉部末级排放装置的减温减压原理可以理解为两个独立的过程,即等焓节流减压过程和喷水减温过程。而实际上,这两个过程是可以同时进行的,可以在节流减压的过程中同时喷入减温水减温,也可以先减压后减温再减压。图1为逐级膨胀式减温减压装置的焓熵图。

图1 焓熵工作原理图

旁路蒸汽进入减温减压装置后,逐级进行膨胀减压,每一级的膨胀过程中焓值不变;在第4级出口进行喷水减温,减温至该级出口压力下的饱和温度,最后以稍高于凝汽器压力的过热蒸汽排入凝汽器。在该装置中,蒸汽在各级中进行临界膨胀,一般设计成6~7级[2]。

已知旁路进汽参数压力p0、温度T0、流量W0、流速v0、焓H0、熵S0。各级临界膨胀,对干饱和蒸汽临界压比取νcr=0.577。由式(1)求出第n级出口压力pn:

pn=0.577pn-1

(1)

由pn及上一级熵值Sn-1求出第n级出口焓Hn,再根据pn、H0求出第n级出口熵Sn。该n级出口流速为:

(2)

已知流量W0和流速vn,假定装置长度为L,即可求得各级喉部界面最小尺寸。若假设共有6级膨胀,在第4级出口进行喷水减温,则喷水量Q为:

(3)

式中:Hw表示凝结水的焓值;H4为喷水后蒸汽出口焓值。

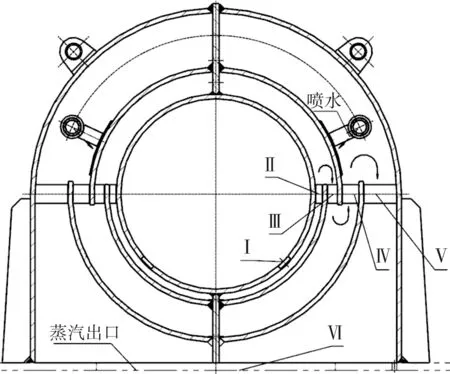

图2是某垃圾焚烧电厂的末级旁路排放减温减压装置。该装置总共进行6级膨胀(Ⅰ~Ⅵ),并且第6级膨胀孔设在了凝汽器接颈侧板上。

图2 环形逐级膨胀式减温减压装置

该装置第1级为小孔形式,即进汽管周向有节流小孔,尾部用平盖或封头闷堵。在确定小孔直径d后,通过式(4)确定单个小孔通流能力W:

(4)

式中:V0为进汽质量体积。

由式(5)确定节流孔数量N:

(5)

经第1级节流之后旁路蒸汽逐级绕流膨胀减压,并在第4级出口被喷水减温,减温水取自凝结水泵出口的凝结水。被减温水喷淋的钢板表面覆有一层不锈钢覆层,可以防冲蚀。由于该装置侧装于接颈上,因此在每一级的低点需要设有一定数量的疏水孔。

该装置存在缺点,即随着旁路蒸汽流量增大,该种装置的直径逐渐增大,尺寸和质量亦增大,特别是当汽轮机单机功率较大时,这个缺点尤其突出。在相同的旁路蒸汽流量下,此种装置比两级多孔节流式的装置要大很多,同时该装置结构较复杂,且外置于凝汽器接颈侧板上,比较占用空间。上述原因限制了其使用范围。

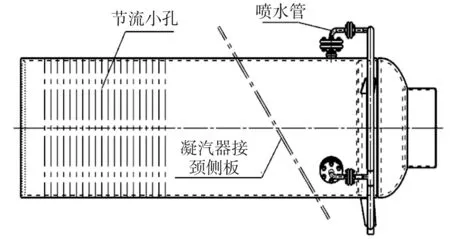

3 两级多孔节流式减温减压装置

两级多孔节流式减温减压装置是目前世界上普遍采用的一种旁路末级排放装置,具有节流能力强、结构紧凑等特点,其外形如图3所示。图4为该减温减压装置的焓熵工作原理图,可以看出,旁路饱和蒸汽经第1级孔板膨胀减压后立即由凝结水喷淋减温,减温至第1级出口压力下的饱和温度。再进行第2级膨胀,随后带有一定过热度的蒸汽排入凝汽器喉部[2]。

图3 两级多孔节流式减温减压装置

图4 焓熵工作原理图

蒸汽在在第1、2级孔中均进行超临界膨胀。节流孔孔径d应不小于6.35 mm,否则易堵塞。第1、2级的节流孔数量按式(4)、(5)确定。各级间为等压比膨胀。凝汽器背压为pb,则第1级出口,即第2级入口压力为pm:

(6)

在两级之间进行喷水减温,为保证减温效果,筒体内流速vm不应过高(以每一级膨胀后汽流在集管和装置壳体通流截面上的流速不超过102 m/s为原则)。确定了蒸汽量W0、喷水量Q以及流速vm后,即可求得筒体直径D。

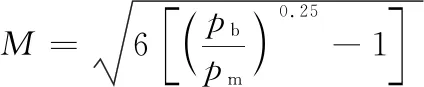

此外,为了避免高速喷射的汽流对凝汽器结构件的冲击侵蚀,应计算确定汽流的安全扩散距离L,见式(7)。按式(8)计算出汽流的马赫数后,查图5确定超声速长度系数Ls。

L=1.8Lsd

(7)

(8)

图5 确定超声速长度系数曲线

同时为了避免孔和孔喷射后汽流之间的干涉,还应计算确定孔节距(纵向排列的孔间距)S0,以及排孔之间的间距Sr:

(9)

(10)

级间的喷水量按公式(3)确定。

该装置的特点是:(1)第2级蒸汽膨胀在凝汽器喉部内,并且在第1级后进行喷水减温,第1级与第2级之间留有一定的空间距离,以保证汽水混合;(2)第1级节流孔不是布置在接管上,而是开设在单独的孔板上;(3)第2级节流孔不是均匀地布置在集管的整个环形面上,而是开设在集管两侧某一圆心角范围内,开孔朝水平方向或稍向下倾斜;(4)采用雾化喷嘴,保证蒸汽充分降温。

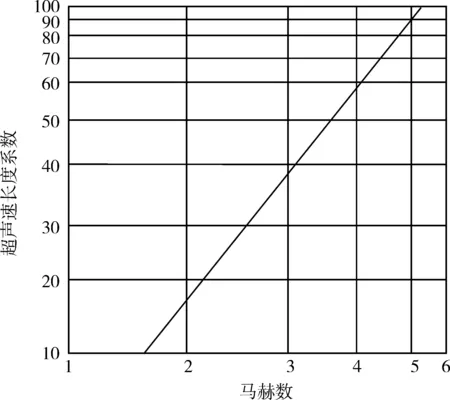

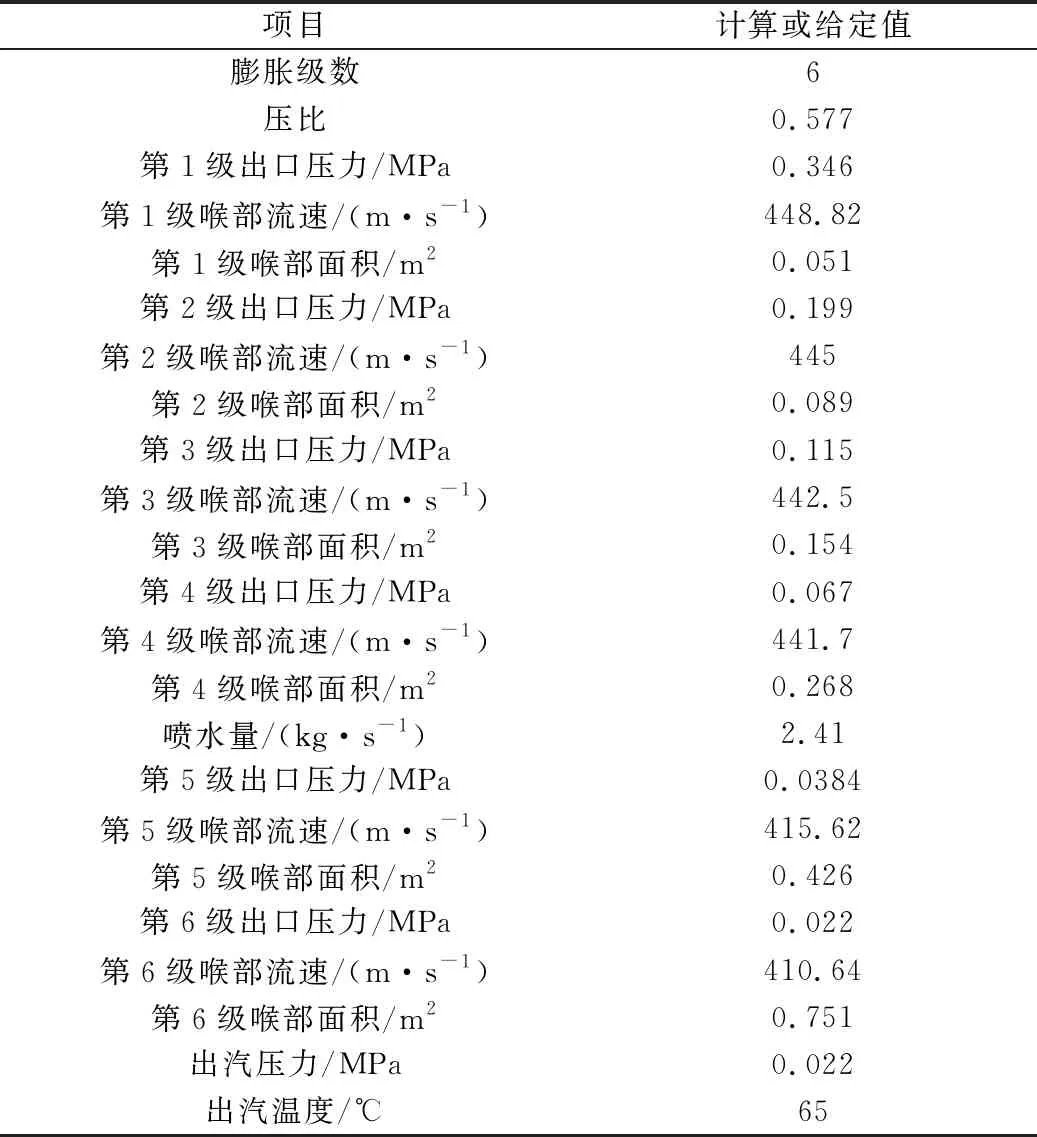

4 工程实例计算

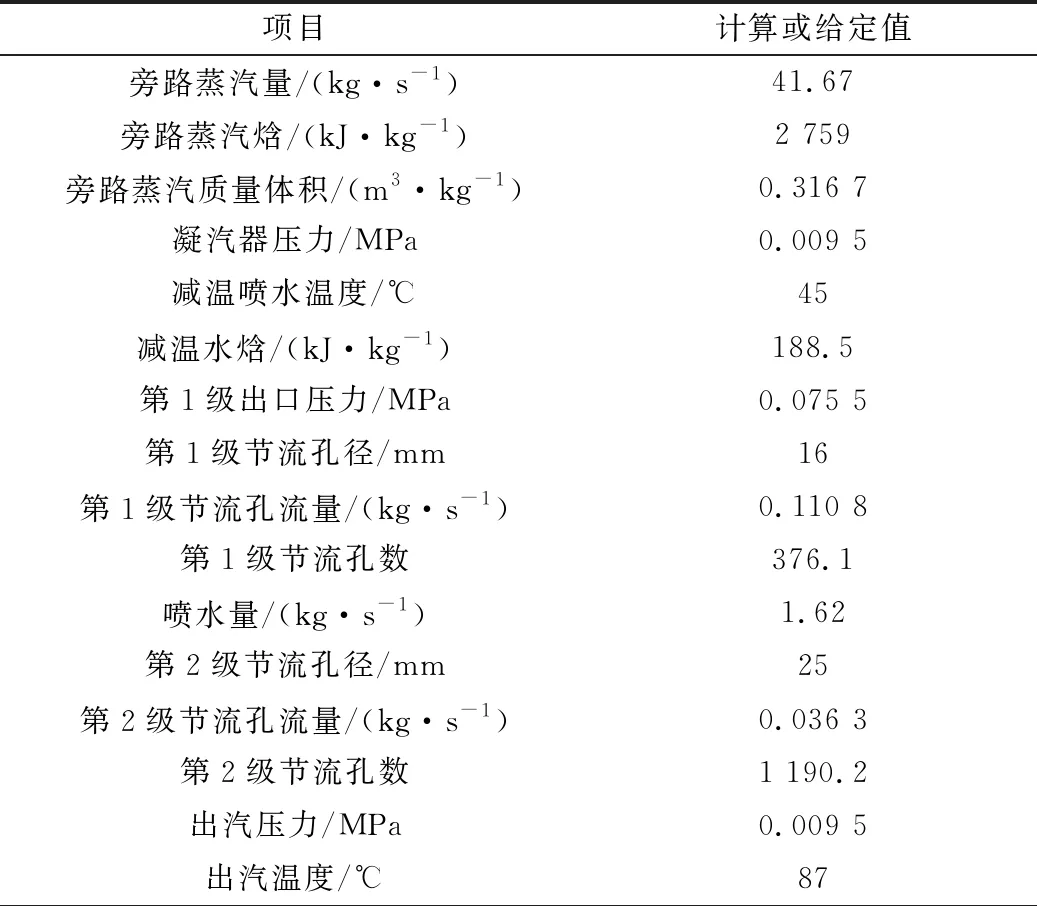

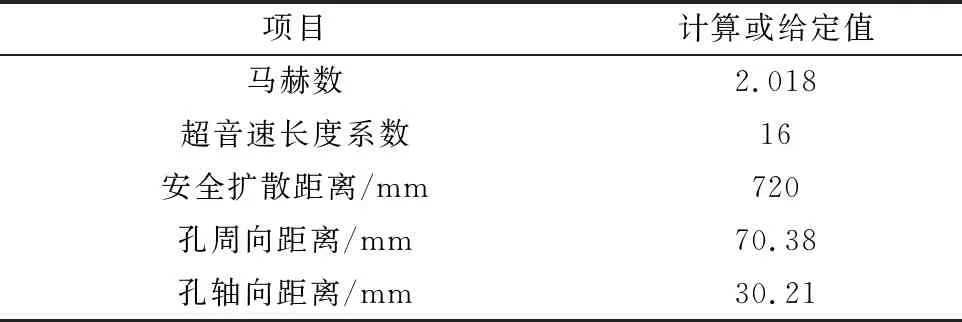

以某垃圾焚烧电厂60 MW中温次高压抽汽凝汽式汽轮发电机组为例,其旁路蒸汽参数为0.6 MPa(a)、160 ℃、150 t/h,凝汽器背压9.5 kPa(a)。分别采用上述两种减温减压装置,对计算结果进行汇总,结果如表1和表2所示。

表1 环形逐级膨胀式减温减压装置计算

表2 两级多孔节流式减温减压装置计算

(续表2)

5 结 论

本文对垃圾焚烧电站旁路系统进行了介绍,并重点介绍了“逐级膨胀式”和“多孔节流式”两种结构形式的减温减压装置。从工作原理、热力计算、结构特点等方面针对二者进行了对比,得出了如下结论:

1)逐级膨胀式和多孔节流式两种装置均对旁路蒸汽进行节流减压,然后在中间某一级对蒸汽喷水减温,将其减温至该级出口压力下的饱和温度。

2)逐级膨胀式的出汽温度更低,喷水量更大,这是因为它在压力更低的出口对蒸汽进行喷水减温。

3)逐级膨胀式内部是临界膨胀,而多孔节流式内部是超临界膨胀,因此多孔节流式装置能达到更低的出汽压力。

4)多孔节流式需伸入凝汽器接颈安装,逐级膨胀式则安装于凝汽器接颈的外侧板。

5)多孔节流式采用雾化喷嘴的减温方式,而逐级膨胀式由内伸的喷管小孔喷洒减温水,前者的雾化效果好,减温效率高。

6)逐级膨胀式在应用上受到单机功率、结构复杂性的限制,而多孔节流式因结构简单紧凑、节流能力强、出汽压力更低,在现代工业透平机组中受到更多应用。对于垃圾焚烧发电厂同样建议采用多孔节流式,同时宜在排汽接管上设置水幕保护,防止末级叶片受冲刷。