工业汽轮机调节级动叶气动性能优化与应用

蓝吉兵, 孔建强, 隋永枫, 丁旭东, 陈金铨,毛汉忠

(1. 杭州汽轮机股份有限公司,杭州 310022; 2. 杭州汽轮动力集团,杭州 310022)

世界范围内的汽轮机厂家和科研院所对提高汽轮机叶片的效率投入了大量研发力量[1-7]。ABB公司汽轮机的叶型从代号为200的叶型经过5代叶型的不断优化,演变为代号8000的叶型,效率明显提高。GE公司汽轮机叶型由传统叶型经历5次优化,演变为超级叶型(super profile)。除了优化叶型以外,采用弯扭掠联合成型和端壁造型都可使汽轮机叶片的效率有不同程度的提升。西门子公司的汽轮机采用弯扭叶片技术以后,汽轮机级的效率提升可以达到2%[4]。三菱公司对轴对称端壁叶片和非轴对称端壁造型后的叶片进行了数值分析,同时在低速叶栅试验台上进行试验测试对比,结果表明采用非轴对称端壁造型以后,叶片在5%~20%叶高的叶型效率有较大提高[5]。

工业汽轮机一般采用喷嘴调节方式。处于高温高压条件下的调节级蒸汽容积流量小,叶片展弦比小,这使得调节级叶片的效率很低,调节级负荷往往很大。因而调节级效率的高低对整机效率的影响很大,提高调节级的效率对汽轮机整机效率的提高意义重大。文献[8-9]开展了调节级叶片的优化设计和实验研究。

为了提高工业汽轮机的热经济性,增强产品市场竞争力,本文开展了工业汽轮机大负荷调节级叶型的优化工作,希望研发出新一代高效大负荷调节级叶型。

1 优化方法及优化要求

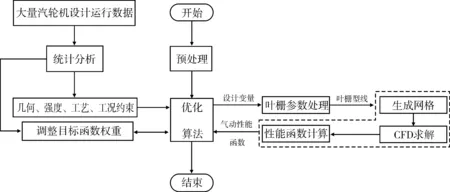

本文采用三维计算流体力学(Computational Fluid Dynamics,CFD)方法和现代优化理论相结合的方法开展汽轮机叶型的气动优化,采用自编专用程序和商用CFD软件共同实现叶型气动性能优化[11]。传统的三维叶型优化方法由三个部分组成:(1)已有叶型的参数化;(2)单列汽轮机叶栅、汽轮机级或多级汽轮机气动性能计算;(3)汽轮机叶栅气动性能函数的最优化。已有叶型的参数化是叶型优化的基础,为叶型优化确定了变量空间,给定了叶型优化中变量的数量、约束的种类和个数。计算机技术和数值计算方法的进步,使采用三维计算流体力学方法对汽轮机级或多级汽轮机,甚至是对整个汽轮机进行数值计算来获得气动性能成为可能。气动性能函数采用人工神经网络(ANN)方法,优化算法采用遗传算法(GA)。本文优化方法的创新和优点是优化过程中引入了大量工业汽轮机设计、运行数据,通过已有设计数据和运行数据的统计分析,获取了气动、几何、强度、工艺和工况约束范围,如图1所示。

图1 三维叶栅气动优化设计模型

由于被驱动机负荷的变化,工业汽轮机存在显著的变工况特性,包括气动参数变化、转速的变化、负荷变化等,这就要求优化的叶型不仅在设计工况下具有良好的气动性能,还要求优化获得的叶型具有优良的变工况特性。同时考虑到管理和加工成本,叶型需要有很强的适应性。以进汽角、出口马赫数和展弦比为例,图2给出了调节级动叶进汽角的统计结果(将压力系数无量纲参数0.25以上的调节级定义为大负荷调节级),可见进汽角和调节级载荷都在很广泛的范围内变化,这显示了工业汽轮机变工况范围的分布非常宽。图3给出了调节级动叶出口马赫数无量纲参数的分布情况,可见马赫数也在很广的范围内变化。这些参数的分析为进一步的优化提供了输入参数和约束条件。

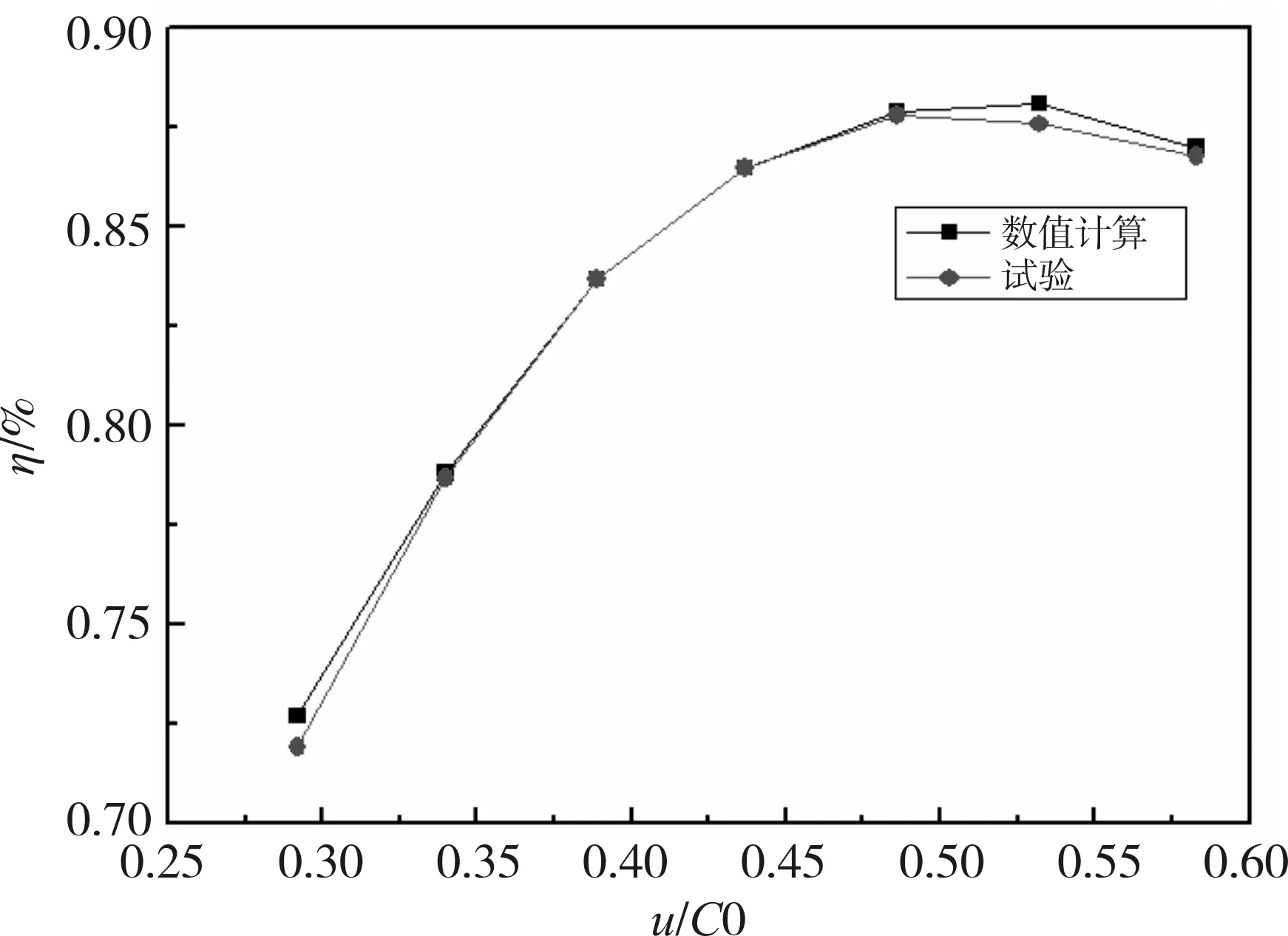

为了验证所采用的数值方法的准确性,对某40 mm叶高透平级的气动性能进行了数值分析,文献[10]给出了该透平级的详细参数。图4给出了该透平级试验测试效率和数值计算效率的对比曲线,可见在u/C0(速比)广泛的变化范围内,二者均吻合良好,最大偏差为0.8%,这验证了本文所采用的数值方法的准确性。

图2 动叶进汽角分布

图3 动叶出口马赫数变化

图4 数值方法验证

2 调节级动叶高效叶型优化

基于杭州汽轮机有限公司工业汽轮机调节级叶片的实际使用情况,结合叶栅优化体系,确定了大负荷调节级动叶叶型的优化方向、输入参数(雷诺数、马赫数、汽流角等)和优化策略。在叶栅参数处理模块中,对叶栅进行参数化,其中在压力面参数化贝塞尔曲线上设置4个控制点,吸力面参数化贝塞尔曲线上设置5个控制点,控制点坐标参数变化范围设置为参考值的±20%,安装角变化范围设置为参考值的±5°,流量变化范围约束在参考值的±1%以内。考虑强度因素,叶型的最大厚度和最大惯性矩不小于参考值的25%。设置了额外的约束,以考虑叶片加工工艺性对叶型的特殊要求。数据库样本空间设置为225,优化迭代步数为40步。

经过多轮优化,调整约束数值和变量空间,最终优化得到两个候选叶型A3_opt和A5_opt。A3_opt叶型相比原始叶型,转折角增大了13.63°,最大叶型厚度减小了7.3%;A5_opt叶型相比原始叶型,转折角增大了6.95°,最大叶型厚度减小了1.3%。A3_opt适用于具有特大汽流转折角(特大负荷)的情况,而A5_opt适用于较大汽流转折角(较大负荷)的情况。

图5分别给出了A3_opt叶型安装角为79°和82°时,相对于原始叶型的效率增益。进汽角小于36°时,两个安装角情况下效率都有提高,特别是在20°~25°范围内,效率提高范围为1.5%~6.6%,效果非常明显,且安装角79°时效率提高更多。图6分别给出了A5_opt叶型在安装角为81°和83°时,相对于原始叶型的效率增益。进汽角小于40°时,两个安装角情况下效率都有提高,特别是在20°~25°范围内,效率提高范围为2.0%~8%,效果非常明显,且安装角为81°时效率提高更多。需要指出的是,A3_opt和A5_opt两种叶型的强度振动特性各不相同,适用的范围也不一样,可以根据设计时的实际需要选择特定叶型。

图5 A3_opt叶型效率增益

图6 A5_opt叶型效率增益

3 实例应用

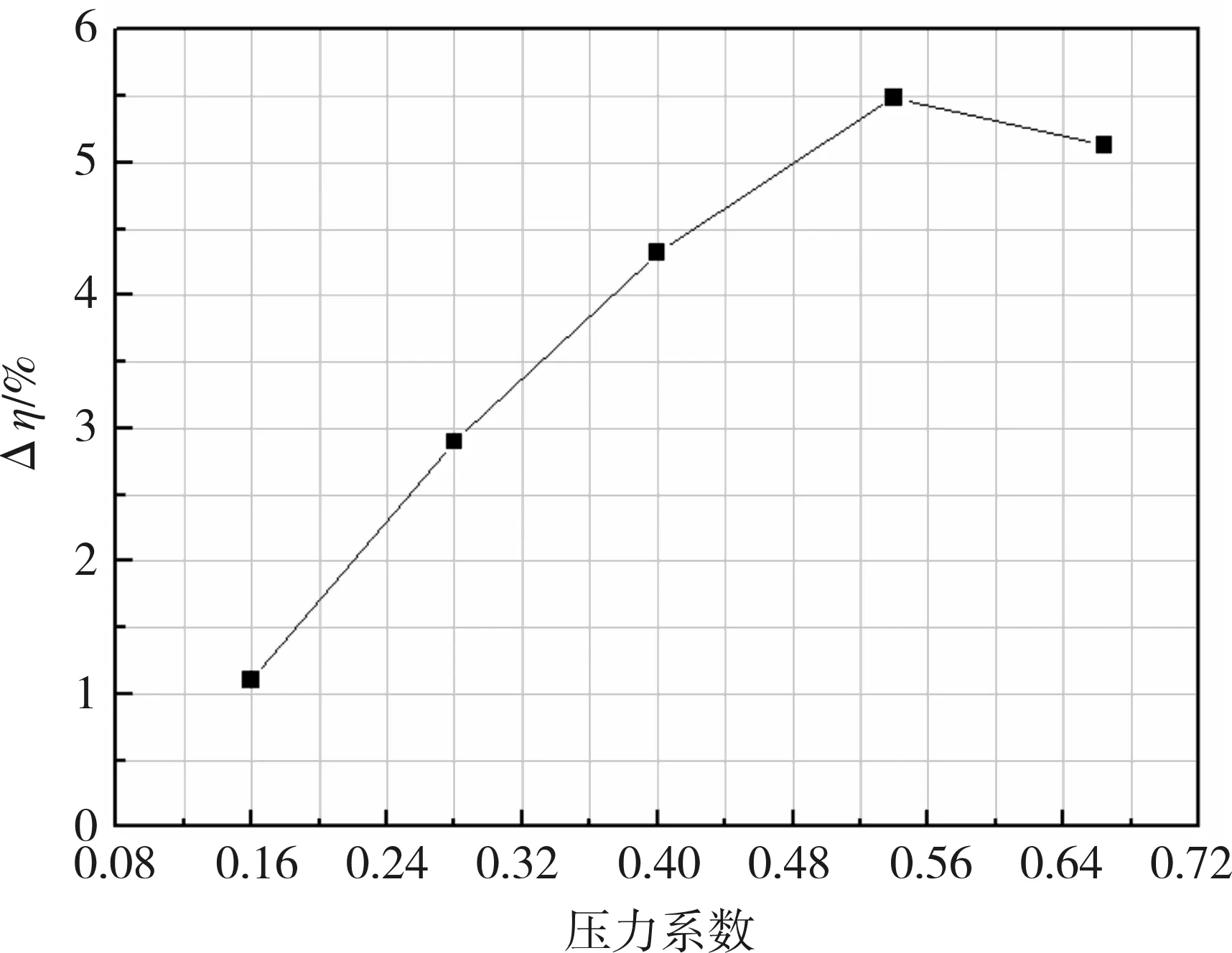

以某工业汽轮机调节级为例,进行了高效大负荷调节级叶型的实例应用,将原始的调节级叶型替换为优化叶型A3_opt。表1给出了不同负荷时调节级的边界条件。图7给出了不同负荷时,使用优化叶型的调节级相对原始叶型调节级的效率增益曲线,可见优化获得的大负荷调节级动叶叶型在广泛的变工况范围内效率均有提高,提高范围为1.1%~5.5%,且随着调节级负荷的增加,调节级效率增益不断提高,但调节级负荷增大到一定程度后,随着调节级负荷的进一步增大,效率增益开始缓慢降低。

表1 不同负荷边界条件

图7 不同负荷时调节级效率增益

采用本文的优化方法和优化策略得出了高效大负荷调节级动叶型线,其叶片实例应用结果表明,调节级气动性能相比于原始叶型有明显提高。

4 结 论

本文采用全三维CFD方法,结合现代优化理论(ANN方法、GA)对工业汽轮机大负荷调节级动叶型线进行了气动性能优化的工作。结合杭州汽轮机股份有限公司汽轮机产品的实际情况,确定了型线优化的输入参数、约束和优化策略,优化获得了两种候选高效叶型——A3_opt和A5_opt,可根据强度、气动性能等综合条件选择叶型使用。以某工业汽轮机调节级为例,进行了高效大负荷调节级叶型的实例应用,将原始的调节级叶型替换为优化叶型A3_opt,结果显示优化叶型的效率在广泛的负荷变化范围内均有提高,提高范围为1.1%~5.5%,且随着调节级负荷的增加,调节级效率增益不断提高。但调节级负荷增大到一定程度后,随着调节级负荷的进一步增大,效率增益稍微降低。应用实例表明,本文的优化方法、优化策略和优化获得的大负荷调节级动叶叶型是成功的。