基于新一代信息技术引领下的航天器智能制造模式研究

刘军虎、邹广宝、侯颖辉、马坤 /航天科工空间工程发展有限公司

工业领域当前正在发生一场重大变革,如美国等国家相继出台了“再工业化”战略,中国制定了“中国制造2025”战略计划,这场变革将从根本上改变传统的制造业发展模式,重塑制造业体系和行业边界。因此,在这一过程中,需要通过新一代人工智能技术的应用,引领信息技术和数字化生态系统在智能制造模式中不断创新。

随着航天事业的快速发展,尤其是航天产品的批量化、集成化、智能化要求以及复杂度越来越高,使得研发模式已从单件定制和试验性生产模式逐步转变为批量化生产模式,传统的生产模式和制造能力逐渐难以适应新形势的要求。为此,基于新的互联网技术和新一代人工智能技术下的航天研制模式应运而生。其是在发挥现有基础条件上,优化总体设计,合理利用数字化仿真手段及柔性生产技术,通过打通全生命周期产品线到大数据网络的链路,构建数据驱动、自主创新、跨界融合为导向的云制造生态体系,以及多方面集成的社会化协作云制造模式,进而形成航天制造产业的新业态。

一、信息技术与数字化在航天科研生产体系的应用现状

当前,各国政府不断在军事能力建设和军工企业发展方面提出新战略,通过深入整合新一代的互联网技术、智能制造技术、通信技术和专业技术,以军事核心能力建设为中心确立发展概念,促进科研生产模式不断变革与升级,不断深化探索信息技术对智能制造与研发模式创新的驱动力。

1.国外应用情况

以美国波音公司为例,其基于模型数字化应用系统构建了从订货、研发、生产到交付的基于单一数据源和统一数字模型的数字生态系统。公司采用新一代互联网技术,建立了基于模型的生产平台,并重新塑造全球协同管理模式,从而促进波音飞机的全球销售。

太空探索技术公司通过模块化、信息化和集成技术,整合成熟的专业技术和设备,实现了火箭部件标准化和数字化生产,转变了火箭部件生产模式,使得生产效率、可靠性大幅提高,发射成本降低。

2.国内发展现状

近年来,中国的航天装备制造发展充分利用数字化、网络化、智能化手段,创新研制迭代方式与科研生产管理模式,建立了以模型、数据和流程驱动的具有航天特色的科研生产体系,实现了精益化设计研发、智能化生产制造、智慧化维修保障、精细化质量控制,以持续提升质量效益。同时,针对航天复杂产品制造所面临的大协作配套,多学科、跨专业多轮迭代,多品种、小批量,变批量柔性生产等重大现实问题与需求,建立了基于云制造的新型航天科研生产模式,并通过工业要素和高质量资源的高效集成和共享,形成了以资源虚拟化和能力服务为特征的云制造模式,支撑了航天产业的转型升级。

二、信息技术应用在智能制造模式及研发模式转型升级过程中遇到的问题

1.数字化企业顶层设计的体系化、全面性、关联性有待提升

企业信息化是复杂的系统工程,与业务体系、标准体系等有着密切的关联,所以对于企业信息化、数字化的建设,以及顶层设计极为重要。

当前,信息技术贯穿企业战略发展全过程,并能牵引企业商业模式转型、业务流程再造及数字化转型升级。在规划和建设过程中,信息化系统涉及多领域学科、多层次、多角度、全流程的系统集成,所以具有适应性和动态性的信息化顶层设计至关重要。而在企业数字化建设过程中,也需要利用信息化系统手段对业务进行全方位的诊断、优化、再造,同时对相应的标准、流程开展系统化构建。

2.数据、业务和信息需进行一体化融合管控

数据孤岛、业务独立、信息流断层,是企业信息化建设过程中亟待解决的重要问题。对于航天企业而言,开展系统工程与信息化的融合实施,应考虑将数据、流程和信息紧密结合起来,以便对现有的应用系统进行优化改造。

3.数字化、网络化、智能化建设引发的业务与设计优化的挑战

在航天企业系统工程相关产品的设计、生产、装配过程中,必须要确保产品状态清晰、工艺设计正确、生产操作实施结果可执行且与功能设计一致,所以由此带来了新的挑战:一是设计和工艺的优化,要实现可制造性的设计;二是实现基于统一数字模型的虚体与实体相结合的虚拟验证,包括产品防差错性、标准化程度、工艺成熟度、接口协调性、容错性及冗余程度、可检测性、可维修性等。

4.精益与信息技术深化应用带来组织架构变革的机遇

组织变革一方面是领导思维模式的转变,另一方面是以数字化技术为牵引,实现企业全业务流程的优化、再造,所以伴随而来的是适应精益化管理和数字化企业转型过程中的人员分工的调整和组织的变革,涉及各部门、组织机构与部分人员等。但这是企业转型升级、战略规划、经营管理等正向发展的必经过程,有难度也有挑战。

三、信息技术和数字化生态系统在智能制造模式创新过程中的举措

1.构建数字化企业顶层设计体系

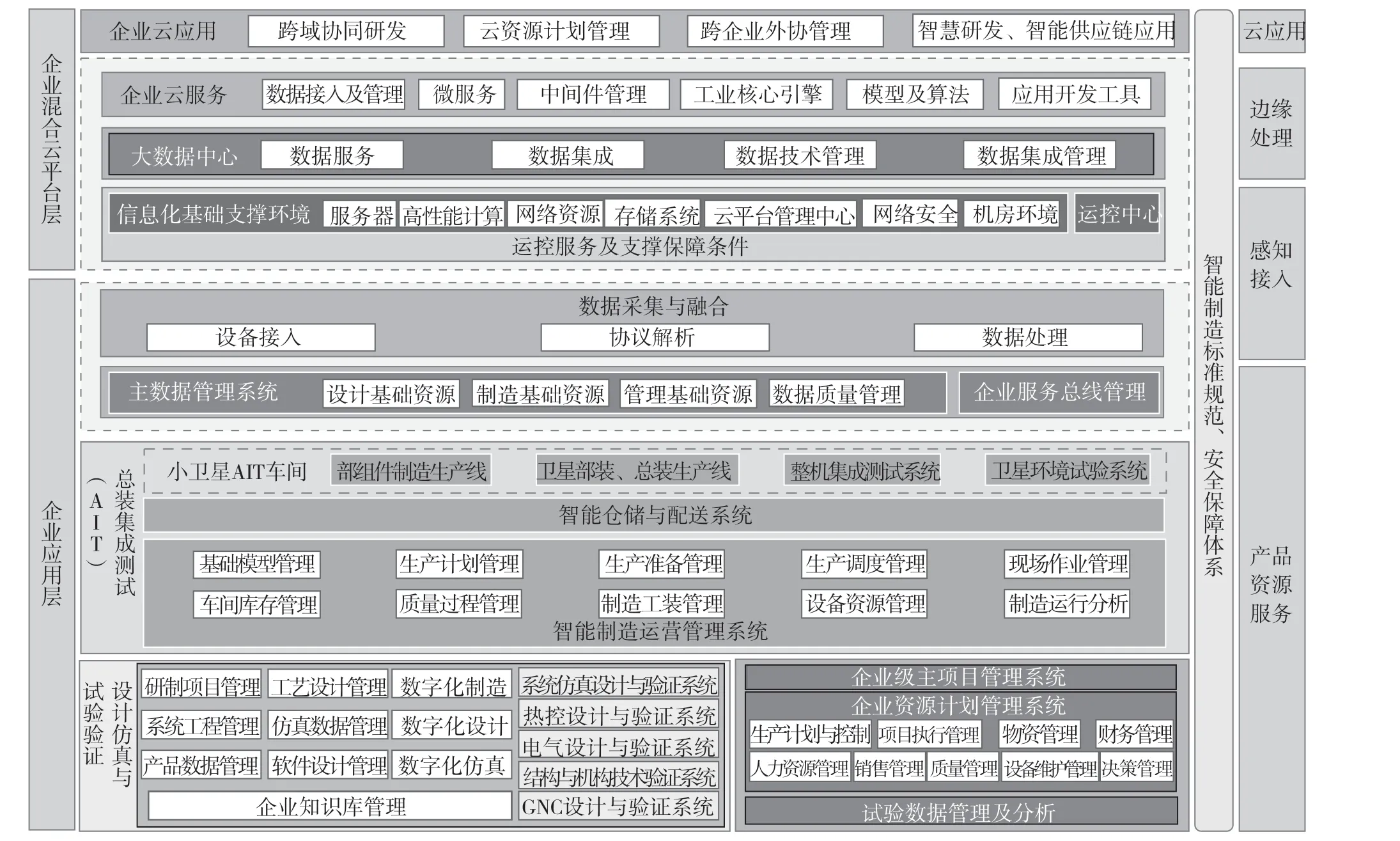

新一代人工智能技术引领了新一代互联网技术、智能制造技术、通信技术和专业技术的深入融合,并建立硬、软资源及能力的云池,以使价值链上的人和组织能通过智能终端获取产品、资源和服务。航天企业数字化系统体系架构(见图1)由企业混合云平台与企业应用层共同构成,通过信息化、设计仿真与试验验证、总装集成测试(AIT)以及运控服务及支撑保障等4 个能力建设,面向多品种、变批量的产品生产模式,并充分应用数字化、云化、智能化、网络化的手段和技术,构建适应商业航天(小卫星)的数据与流程驱动的科研生产体系。航天企业的数字化建设框架对标智能制造系统架构,包括产品资源服务层、感知接入层、边缘处理层和云应用层。

图1 航天企业数字化系统体系构成

在产品资源服务层,基于硬、软资源及能力的云池,推动精益制造、快速制造、柔性制造等生产模式的形成。在感知接入层,实现生产过程中信息的自动收集、分析和优化决策,以提高质量一致性和生产效率。在边缘处理层,建立基于大数据收集、聚集和分析的服务体系;利用边缘计算设备实现底层数据汇聚处理,以及数据向云端的集成。在云应用层,构建数据采集互联体系,不断优化产品全生命周期的资源配置效率,以形成装备制造业新生态。

2.数据、业务、信息流基于统一平台的数字化企业集成

新一代人工智能技术、通信技术和专业技术的深度融合,带来了三大创新的集成模式,分别是纵向集成、端到端集成和横向集成。纵向集成发生在生产试验车间,重点解决企业内部的信息化孤岛以及信息化系统(IT)与物理设备(OT)之间的联通;端到端集成涉及产品全生命周期中相关业务环节的相关单位;横向集成是跨越产业链,涉及所有与产品相关的横向合作及配套单位。

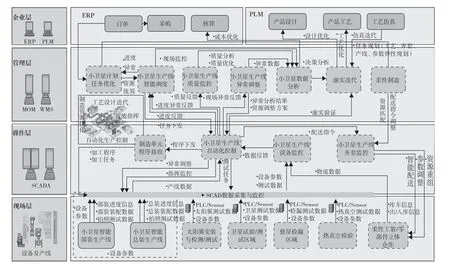

(1)纵向集成

纵向集成主要包括IT 系统集成、OT 系统集成以及IT 与OT 互联3 个层次的集成,即企业内部信息化系统之间的集成,各种生产制造、测试和物流设备网络化互联,车间人、机、料、法、环的信息集成,以及IT系统与现场设备之间的深度集成,如图2所示。

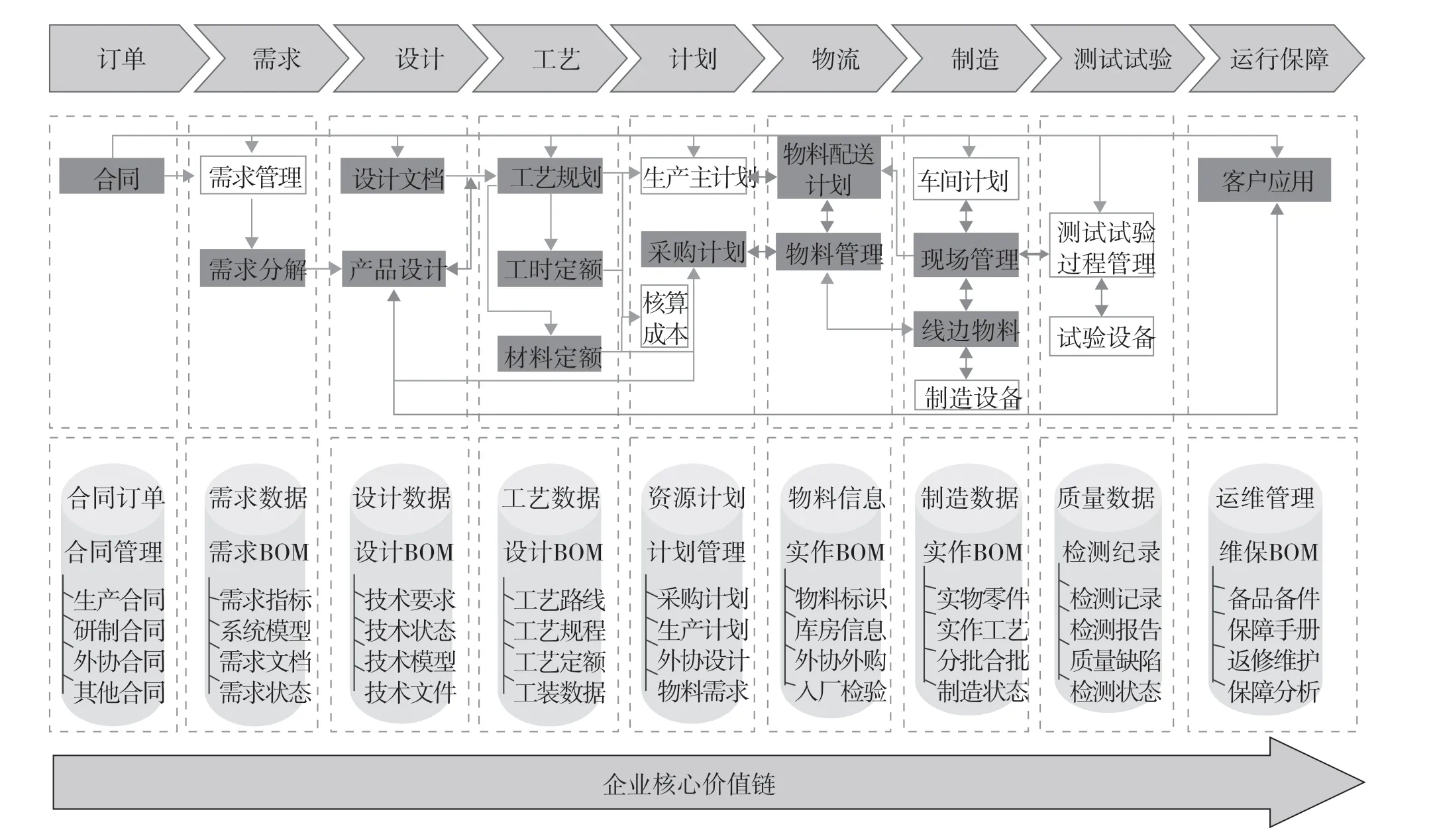

(2)端到端集成

端到端集成主要包括产品需求与产品实现、产品设计与工艺规划、产品仿真与试验验证、质量规划与生产实践4 个方面的集成。具体实现将重点落实到设计仿真与试验验证条件以及总装集成能力的建设过程中,并以产品全生命周期管理系统(PLM)为核心平台,向前端对接用户需求和产品总体技术指标,中端重点管理产品一体化设计信息和多专业、多学科仿真数据及过程,后端衔接工艺规划,测试试验规划和运行维护规划的数据与过程,并集成生产现场反馈的实物生产数据,进而形成完整的产品质量数据包。面向全生命周期的端到端集成如图3 所示。

图2 基于单一数据源的纵向集成

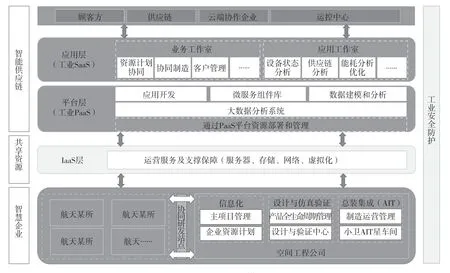

(3)横向集成

横向集成的具体实现将重点落实在信息化条件建设过程中,以企业为中心,覆盖周围3000 米,以建立连接用户—供应商的价值链生态圈。基于云平台实现进、销、存、生产、交付等环节的协同,构建“智慧企业+智能供应链”的横向集成,如图4 所示。

通过以上三大集成模式的创新实践,可使产品的使用方与生产制造企业之间实现信息畅通和透明化,为产业的生产制造、商业模式、服务体系等各个节点带来史无前例的变革,进而使产业生态向高效率、低成本重建。

3.基于数字生态系统的智能制造新模式

数字生态系统是通过同一个数字平台上相互关联的参与者实现互惠互利。数字化的实现可以加快传统价值链的解体,带来更强大、更灵活、更具有弹性的价值传递网,进而在持续转型的过程中创造出更好的新产品和服务。航天企业智能制造的实现手段主要有以下几个方面。

一是智能化制造。构建具备产品自动化、柔性化总装集成测试能力的网络化柔性智能生产线,并基于CPS 系统的IT 与OT 集成,实现总装集成测试全过程自感知。构建订单驱动生产模式,搭建围绕产品生产过程中的人、机、料、法、环全维度的数据采集与控制系统,实现智能化物流、仓储、备料、配送一体化,以及全过程质量数据采集和全生命周期追溯。

二是柔性化制造。构建智能生产线支持信息化系统与自动化生产线集成模式下的快速环线作业,通过信息系统与生产线自动化控制、标识解析、转接工装等条件的集成,旨在支持不同型号批生产产品的混线生产,以及支持科研产品批生产的混线生产。通过充分应用虚拟装配、虚拟仿真技术,来保证多品种混线生产的工艺、设备、人员、物流等节拍均衡,进而实现柔性制造。

图3 面向全生命周期的端到端集成

图4 贯穿生态圈的横向集成

三是虚体与实体结合的数字化企业集成。以业务为驱动,通过信息系统内部资源的共享、集成,实现基于统一平台、单一数据源及关联模型数据的产品全过程数据流、业务流、价值流的集成。

四是协同制造。基于企业信息化统一平台及企业间异构系统集成技术,重点围绕研发设计、工艺设计、试验验证、测试等业务领域实施协同制造。

五是云制造。基于工业互联网平台及云制造支持系统,实现数据驱动的柔性生产与企业资源的优化配置,以及智慧生产。

4.基于信息化敏捷架构的组织架构变革

信息化的实施过程中将牵引整个组织架构的权利变革,通过让企业IT 团队与业务部门形成协作与联动,以支持数字化业务和数字化商业模式创新的演进与开展。企业的IT 与业务部门可开展同层办公,以实现需求对齐和内部创新,同时进行动态预算,并引入敏捷与连续交付工具。企业对自身的全面考量,也是企业信息化深化应用不可忽视的关键举措。

图5 云供应链管理系统结构

四、创新驱动的新技术在航天企业制造与研发体系的应用构想

以创新为驱动,航天企业在数据分析、供应链创新、服务总线等方面应用自适应机器学习、边缘人工智能、边缘分析、可解释的人工智能、迁移学习等技术进行专业技术融合升级。

1.基于微服务架构的企业总线与数据仓库技术

基于微服务架构的分布式企业服务总线技术研究,是通过微服务架构实现企业业务组件化和服务化。在业务域覆盖方面,可实现面向航天器复杂产品的研发、生产、交付、在轨运营等业务全过程的集成;在集约化管理方面,可提高信息利用率,并支撑企业知识共享,形成资源库、知识库;在技术组成方面,可基于企业总线及微服务架构的统一数据管理、应用管理平台,实现数据的跨业务贯通。

2.多源数据应用与分析

对企业机构而言,数据分析与管理已成为业务战略的重要驱动力。通过集中式、分布式、随机式数据治理并存的方式可对元数据、动态元数据等进行分析应用。

元数据是未来数据管理的关键。人工智能可以帮助企业机构增强数据管理,使用人工智能等技术架构,能够使企业机构充分发挥新兴数字生态系统的优势。动态元数据可创造“自我驱动型”的数据管理,其通过云平台的数据源接入、存储、分析引擎、算法库、算法建模工具、上行接口等功能,并利用企业机构需追踪的技术,实现高级人工智能和分析,进而逐步发挥动态元数据的中间凝合力作用。

3.供应链的创新应用

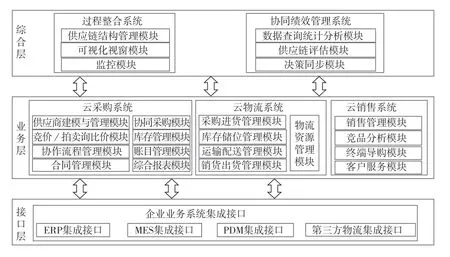

建立连接用户—供应商的价值链生态圈,并从科研、产品、应用服务、资本、建设等6 个维度对航天企业产业链进行规划。云供应链管理系统结构如图5所示。

当前,航天企业急需着重开发新产品和业务模式,通过供应链即服务架构(SCaaSA)进行部署和集成。在SCaaSA 中,所有供应链活动都与独立于组织架构或资产所有权的模块化服务组合相关联,实现从实物产品扩展到服务、应用订阅服务、增加新的渠道、建立数字化平台业务等领域的创新机会。