聚乳酸/改性纤维素纳米晶的热稳定性和结晶性能

张春梅 ,宋玉 ,刘双会 ,龙明芬 ,李丹青 ,翟天亮

(1.贵阳学院化学与材料工程学院,贵阳 550005; 2.贵州师范学院化学与材料学院,贵阳 550018)

在众多生物材料中,聚乳酸(PLA)被认为是传统石油基高分子的最佳替代物[1-2]。因而,PLA 被大力推广应用于各种商品和工程材料[3]。然而,PLA 也具有很突出的不足,其脆性大,结晶速率慢和熔体强度低导致其加工流动性和成型性较差,限制了其进一步广泛应用[4-5]。近几年,采用来源于可再生资源并可生物降解的纤维素纳米粒子——纤维素纳米晶(CNC)、纤维素纳米丝(CNF)和细菌纳米纤维素(BC)与PLA 复合,制备全绿色PLA 基生物复合材料,可改善PLA 性能上的不足[6-7]。其中CNC 由于高度结晶,力学强度高、密度超低,近年大量研究将其与PLA 复合,以制备新一代超轻、高性能PLA 基纳米复合材料[8-9]。然而,CNC 高度亲水,且分子链上有大量羟基,与疏水性的PLA 相容性较差,在PLA 基体中分散性不好[10]。为提高CNC 在PLA 基体中的分散,获得性能更优的PLA 基纳米复合物,大量研究工作对CNC 进行疏水改性,以促进CNC 在PLA 基体中的分散。Pei Aihua 等[11]对CNC 表面进行甲硅烷基化改性得到SCNC,将其与PLA 通过溶液混合并成膜得到PLA/SCNC 纳米复合物。研究表明,相比于未改性CNC,SCNC 能够更好地分散在PLA 基体中。T. Mukherjee 等[12]采用乙酰氯使微晶纤维素(MCC)表面的羟基部分被乙酰基取代,提高了MCC 在PLA 中的分散状况。为促进CNC 在PLA 中分散,笔者前期在CNC 表面接枝聚乙二醇(PEG),提高了CNC 与PLA 相容性,有利于提高PLA 力学强度和结晶性[13–15]。

笔者采用简单的溶液混合方法将CNC 与PEG复合,得到改性的CNC–PEG 纳米粒子,再与PLA熔融共混,制备得到PLA/CNC–PEG 纳米复合物。采用差示扫描量热(DSC)分析仪研究了PLA 和PLA/CNC–PEG 纳米复合物分别在不同升温速率下的非等温结晶过程,利用Kissinger 方程[16]进行拟合,计算出各样品的结晶活化能,研究了改性后的CNC–PEG 对PLA 非等温结晶性的影响。

1 实验部分

1.1 主要原材料

PLA:2002D,数均分子量为 1.2×105,美国Nature Works 有限公司;

CNC:长度为50~200 nm,直径为5~20 nm,上海闪思纳米科技有限公司;

PEG:数均分子量为2.0×104,上海阿拉丁试剂有限公司。

1.2 主要设备及仪器

Haake 密炼机:Rheomix OS 型,美国赛默飞世尔科技公司;

热重分析(TG)仪:TG 209 F3 型,德国耐弛公司;

DSC 仪:DSC 214 型,德国耐弛公司。

1.3 样品制备

称取一定质量的CNC 粉末于水溶液中超声分散均匀,配成质量浓度为2%的悬浮水溶液,然后加入一定质量的PEG,使CNC 与PEG 的质量比为1 ∶1。搅拌约 1 h 使 PEG 充分溶解,与 CNC 混合均匀。将溶液转入真空烘箱,80℃下干燥充分,得到CNC–PEG 复合物粉末。称量 CNC–PEG 粉末分别占PLA 质量分数的0.5%,1%和2%,与PLA 采用密炼机熔融共混,温度170℃,转子转速60 r/min,密炼时长 8 min,得到 PLA/CNC–PEG 纳米复合物。样品分别标记为纯PLA (1#),PLA/CNC–PEG(0.5%)(2#)、PLA/CNC–PEG (1%)(3#) 和 PLA/CNC–PEG (2%)(4#)。纯PLA 也采用相同的条件制备。

1.4 性能测试

采用 TG 分析仪对 CNC,CNC–PEG,PLA 和PLA/CNC–PEG 纳米复合物的热稳定性进行测试,称取样品约5 mg,在N2氛保护下从室温升至800℃,升温速率为10℃/min。

采用DSC 仪对各样品的非等温结晶性能进行测试。各样品约称取5 mg,测试时氮气保护,先以10℃/min 升温到200℃,恒温3 min 以消除热历史,再以60℃/min 降温至0℃,然后分别以不同速率 (2.5,5,7.5,10,20℃/min)升温到 200℃,记录各样品在不同升温速率下的DSC 曲线。

2 结果与讨论

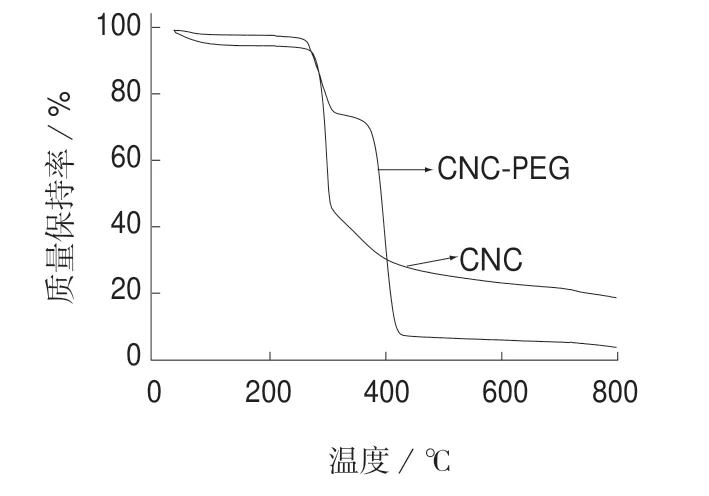

图1 为 CNC 和 CNC–PEG 的 TG 曲线图。

图1 CNC 和 CNC–PEG 的 TG 曲线

由图1 可知,通过TG 软件分析,CNC 的初始分解温度为291.4℃,在302.7℃时分解速率达到最快,随后分解变缓,在800℃时还剩余19%的灰分。而CNC–PEG 具有两个失重区间,刚开始只有CNC的分解,随后伴随有PEG 的分解,PEG 的初始分解温度发生在385.5℃,在415.7℃时PEG 组分分解完全,在800℃样品还剩余4%的灰分。

图2 为 PLA 和 PLA/CNC–PEG 纳米复合物的TG 曲线图。

图2 PLA 和 PLA/CNC–PEG 纳米复合物的 TG 曲线

由图2 可知,各样品的TG 曲线几乎重合,均出现一个失重区间,通过局部放大图可以看到细微的差别。纯PLA 的初始分解温度为343.7℃。PLA/CNC–PEG (0.5%),PLA/CNC–PEG (1%)和 PLA/CNC–PEG (2%)纳米复合物的初始分解温度分别为 344.1,344.6,345.3 ℃。 说 明 CNC–PEG 的 引 入使得PLA 的热稳定性略微提高。结合图1 中CNC和CNC–PEG 的TG 曲线,可以看到 CNC 的分解温度低于PLA,而PEG 的分解温度高于PLA。所以PEG 的存在使得PLA/CNC–PEG 共混物的热稳定性略高于纯PLA。

图3 是 PLA 和 PLA/CNC–PEG 纳米复合物在10℃/min 升温速率下的DSC 曲线。

图3 PLA 和 PLA/CNC–PEG 纳米复合物的 DSC 曲线

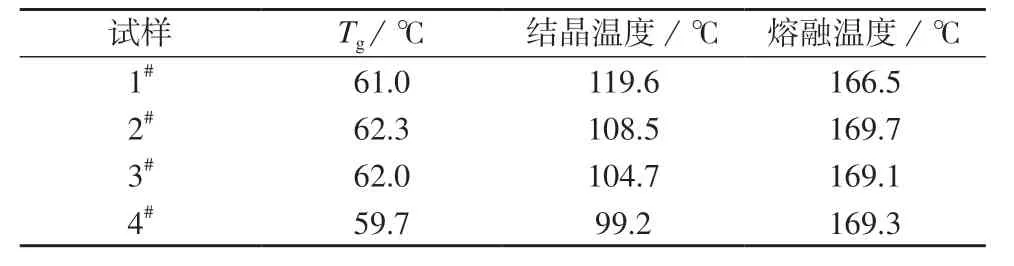

从图3 可以看到,各样品均显示明显的玻璃化转变区,结晶区和熔融区。表1 列出了各样品的玻璃化转变温度(Tg),结晶温度和熔融温度。

表 1 PLA 和 PLA/CNC–PEG 纳米复合物的 DSC 数据

从表 1 可以看到,纯 PLA 的Tg为 61.0℃,引入 CNC–PEG 后,CNC–PEG 含 量 为 0.5%,1% 和2% 的 PLA/CNC–PEG 共混物的Tg分别为 62.3,62.0 和59.7℃。说明CNC–PEG 含量低于1%时,其引入使得PLA 分子链段运动受限,Tg升高。但随 CNC–PEG 含量提高到 2%,PEG 的增塑作用增大了PLA 分子链段间的自由体积,使其链段运动能力增强,Tg略有降低。另外,从表中可以看到,CNC–PEG 的引入使共混物的结晶温度显著降低。纯PLA 的结晶温度为119.6℃,而仅引入0.5%CNC–PEG,共混物的结晶温度降低到108.5℃,随CNC–PEG 含量增加,3#和 4#共混物的结晶温度进一步降低到104.7℃和99.2℃。这是因为一方面CNC 纳米尺寸效应具有促进结晶成核的作用,另一方面PEG 的增塑作用使PLA 分子链柔顺性提高,两方面共同作用导致共混物的结晶温度显著下降。从表1 还可以看到,纯PLA 熔融温度为166.5℃,而PLA/CNC–PEG 共混物的熔融温度均升至169℃左右。这是因为CNC–PEG 使共混物的结晶温度降低,形成晶体更完善,需升至更高温度才能使更完善的晶体完全熔融,因此熔融温度升高。

表2 列出了各样品在不同升温速率下的结晶温度数据。从表中可以看到,在各升温速率下,PLA的结晶温度均最高,而引入CNC–PEG 后,共混物的结晶温度显著降低,随CNC–PEG 含量的增加,共混物的结晶温度逐渐降低。

表 2 PLA 和 PLA/CNC–PEG 纳米复合物在不同升温速率下结晶温度 ℃

图4 是 PLA 和 PLA/CNC–PEG 纳米复合物在不同升温速率下的DSC 曲线。从图4 可知,随着升温速率的加快,各样品的结晶温度均向高温方向移动。这是因为聚合物的结晶是分子链进行有序排列,这个过程需要一定时间来完成,当升温速率较快时,分子链的有序排列还没有完成样品就被升温到较高温度,导致测得的结晶温度也较高。

图4 PLA 和PLA/CNC–PEG 纳米复合物在不同升温速率下DSC 曲线

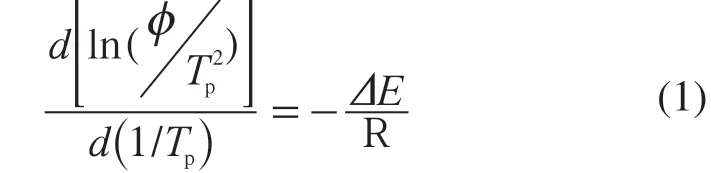

PLA 和 PLA/CNC–PEG 纳米复合物在 2.5,5,7.5,10 和20℃/min 升温速率下的非等温结晶过程可用公式(1)的Kissinger 方程进行拟合。式中Φ为升温速率,Tp为结晶温度,ΔE为结晶活化能,R 为气体常数。把 ln(Φ/Tp2)对 1/Tp作图,可以得到图5 所示各样品的Kissinger 曲线。根据图5中拟合的直线斜率,可计算出各样品的结晶活化能(ΔE)。

其中,Φ为升温速率,℃/min;Tp为结晶温度,℃;ΔE为结晶活化能,kJ/mol;R 为气体常数,8.314 J/(mol·K)。

图5 PLA 和 PLA/CNC–PEG 纳米复合物的 Kissinger 曲线

表 3 列出了 PLA 和 PLA/CNC–PEG 纳米复合物的ΔE。如表所示,纯 PLA 的ΔE为 119.8 kJ/mol,引入 0.5% 的 CNC–PEG 后,纳米复合物的ΔE显著下降,降低到 85.5 kJ/mol,而增加 CNC–PEG的含量后,纳米复合物的ΔE又随之提高,PLA/CNC–PEG (1%)和 PLA/CNC–PEG (2%)的ΔE分别提高到 92.1,107.2 kJ/mol。这是因为 CNC 的纳米尺寸效应促进了PLA 的结晶成核,降低其结晶位垒,使其结晶活化能降低。而随着CNC–PEG 含量的增加,PEG 对PLA 具有增塑的作用,使PLA 分子链的柔顺性增加,结晶是分子链的有序排列,更活跃的分子链其结晶能垒较高,结晶活化能也较高。

表3 PLA 和PLA/CNC–PEG 纳米复合物的结晶活化能

3 结论

将CNC 与PEG 复合得到改性的CNC–PEG 纳米粒子,再与PLA 熔融共混,得到不同配比的PLA/CNC–PEG 纳米复合物。采用TG 分析仪研究了CNC–PEG 的引入对PLA 热稳定性的影响。采用DSC 分析仪研究了 PLA 和各 PLA/CNC–PEG 纳米复合物在 2.5,5,7.5,10 和 20℃/min 升温速率下的非等温结晶过程。得到以下结论:

由于CNC–PEG 中的PEG 成分的分解温度高于 PLA,CNC–PEG 的引入使得 PLA/CNC–PEG纳米复合物的热稳定性略高于纯PLA。

纯 PLA 的Tg为 61.0 ℃,引 入 CNC–PEG 后,PLA/CNC–PEG (0.5%)的Tg升高到 62.3℃,而随CNC–PEG 的含量增加,PLA/CNC–PEG (1%)和PLA/CNC–PEG (2%)共混物的Tg分别下降到62.0和59.7℃。说明CNC–PEG 的引入使得PLA 分子链段的运动受限,使得Tg升高,随CNC–PEG 含量的提高,PEG 的增塑作用使其链段运动能力增强,Tg略为降低。

纯PLA 的结晶温度为119.6℃,引入CNC–PEG后,PLA/CNC–PEG (0.5%),PLA/CNC–PEG (1%)和PLA/CNC–PEG (2%)共混物的结晶温度分别降低到108.5,104.7,99.2℃。说明CNC 的纳米尺寸效应能够促进结晶成核,PEG 的增塑作用使PLA 的分子链的柔顺性提高,两者均引起共混物的结晶温度显著下降。

纯 PLA 的 ΔE为 119.8 kJ/mol,引 入 CNC–PEG 后,PLA/CNC–PEG (0.5%)共混物的Δ E 降低到 85.5 kJ/mol,而 PLA/CNC–PEG (1%) 和 PLA/CNC–PEG (2%)共混物的Δ E 又随之提高到92.1和107.2 kJ/mol。说明CNC 的纳米尺寸效应使PLA 的结晶活化能降低,而PEG 对PLA 的增塑作用,使其结晶活化能提高。