非热压罐成型法制备杂环芳纶纤维增强环氧复合材料

轩立新 ,贾珍 ,刘月 ,曹金鹏

(1.南京航空航天大学,南京 210016; 2.中国航空工业集团公司济南特种结构研究所,济南 250023;3.中蓝晨光化工研究设计院有限公司,成都 610041)

含杂环的芳香族聚酰胺纤维(杂环芳纶,芳纶III)是一种主链由芳环和杂环组成的高聚物纤维,其除了具有优异的物理力学性能、热氧稳定性、阻燃性及优良的电绝缘性能外,其耐高温性能甚是优良,在200℃左右的高温条件下能长期保持较好的力学性能,在高达300℃的条件下依然保持38%或以上强度,比纯芳纶(无杂环,芳纶II)如Kevlar,Twaron具有更加突出的耐热性和更高的力学性能[1–12]。

先进树脂基复合材料具有高比强度、高比模量、耐高温、耐腐蚀、耐疲劳、阻尼减震性好、性能可设计等优势,已经成为航空航天结构用的重要材料[13]。目前航空航天用高性能树脂基复合材料成型主要使用热压罐工艺。而新兴的非热压罐成型(OOA)工艺[14-15]是一种低成本复合材料制造技术。发展树脂基复合材料的非热压罐固化技术,可以大大降低主要由热压罐成型工艺采用的高耗能设备、高性能工艺辅材及昂贵的成型模具等带来的高费用,而且OOA 预浸料成型工艺不受热压罐限制,可以用于制备大结构件[16–19]。因此,非热压罐固化技术是降低树脂基复合材料制件成本的一个重要发展方向。

笔者通过OOA 方法制备得到了杂环芳纶纤维增强环氧树脂复合材料,并研究不同参数对杂环芳纶纤维复合材料力学性能的影响,分析并确定更为适合杂环芳纶纤维复合材料的制样方案。

1 实验部分

1.1 主要原材料

杂环芳纶纤维:线密度:200 tex,中蓝晨光化工有限公司;

环氧树脂:E-51,市售;

潜伏型双氰胺固化剂:100s,宁夏泰鸿化工有限公司。

1.2 主要设备及仪器

差示扫描量热(DSC)仪:DSC 204 F1 型,耐驰集团公司;

热重(TG)分析仪:TG 209 F3 型,耐驰集团公司。

魏闷闷不乐地往后一仰,“我是顾此失彼啊,尾砂库,我做梦都吓醒过,群众利益,那头都是群众利益,我是想先抓大头,赌明天,有了钱,一切都好办。

1.3 杂环芳纶纤维增强树脂基复合材料的制备

采用干法制造单向带预浸料。将配置好的树脂经过高温熔融后倒入热熔预浸机的胶槽中,通过胶辊和刮胶板后制备成均匀的树脂胶膜。另一方面,纤维经过梳子、震荡器等均匀散开后,形成一定幅宽的纤维,之后纤维与树脂胶膜进行复合后,经过一段高温烘箱和低温冷却后,得到单向复合材料预浸料。

依据GB/T 4550–2005 进行制备。根据所需尺寸,把预浸料进行裁剪、铺叠后,通过真空泵进行抽真空(真空度0.09 MPa)并进行压实处理。之后在烘箱中进行固化,固化程序为80℃/0.5 h+130℃/3 h。固化处理后进行,根据相关测试标准将层压板进行加工制样。

1.4 性能测试

通过TG 分析仪和DSC 仪对树脂和复合材料的热性能进行分析。DSC 测试条件:10℃/min,20~300℃,参照标准 GB/T 19466.2–2009,GB/T 19466.3–2004。TG 测试条件:5℃/min,35~300℃,参照标准 GB/T 27761–2011。

层间剪切强度是衡量层合复合材料层间特性的关键指标之一,它反映了复合材料基体与增强体之间的界面强弱。由于芳纶表面和树脂的界面粘接较其他纤维弱,因此芳纶复合材料的层间剪切强度是一个关键的考核指标。依据GB/T 3357–1982 对复合材料的层间剪切强度进行测试。

依据GB/T 1448–2005 对复合材料的压缩性能进行测试。

2 结果与讨论

2.1 树脂体系基本参数的确定

(1)均匀稳定的树脂膜的制备。

①树脂膜的制备。

树脂膜的制备是热熔浸渍工艺最关键的一步,成膜温度是控制成膜状况的重要因素。对于一个能成膜的树脂体系,当成膜温度较低时,树脂不易流动,难以形成较薄的均匀胶膜;而当成膜温度太高时,树脂黏度大大降低,树脂离开热源后热量不能快速散去,导致树脂在可以流动的状态下收缩,制备出的胶膜厚度不均匀,这样无法满足预浸料树脂含量的均匀性。

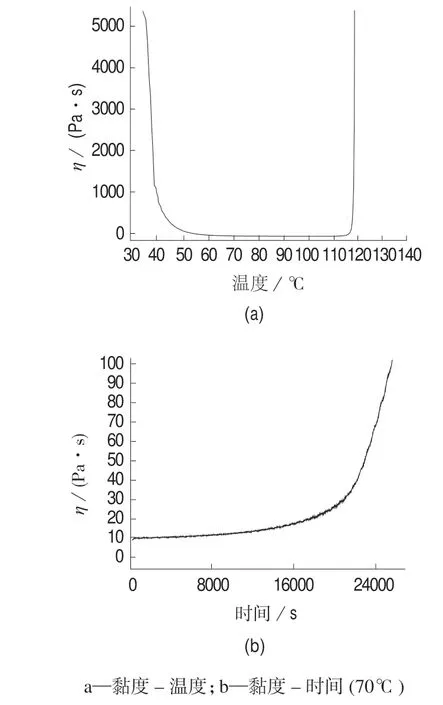

图1 OOA 环氧树脂体系的黏度–温度和黏度–时间关系曲线

图1a 为环氧树脂体系的黏度–温度曲线。从图中可以看出,在50℃以下时黏度较高,不适合进行涂膜。而温度高于120℃,则黏度急剧增大,造成凝胶。因此预浸料制备过程中的树脂膜应该在50~120℃之间进行。图1b 是在70℃下环氧树脂体系黏度–时间的关系。从图中可看出,树脂在70℃下黏度为11 Pa·s 左右,具有较好流动性,适于刮制树脂膜。

②树脂膜面密度称量和计算。

测量样品树脂膜和离型纸的总质量,并扣除离型纸的质量,可获得树脂膜的质量,可计算出树脂膜的单位面积质量,及树脂膜面密度[根据式(1)计算,树脂膜单位面积质量取不少于5 个试样的平均值],根据树脂的质量分数来控制树脂膜面密度[根据式(3)计算]。若树脂膜重量不在范围内,根据称量结果通过手轮调节刮胶刀与离型纸之间的间隙,从而达到调节树脂膜面密度的目的。

(2)树脂熔融浸渍纤维。

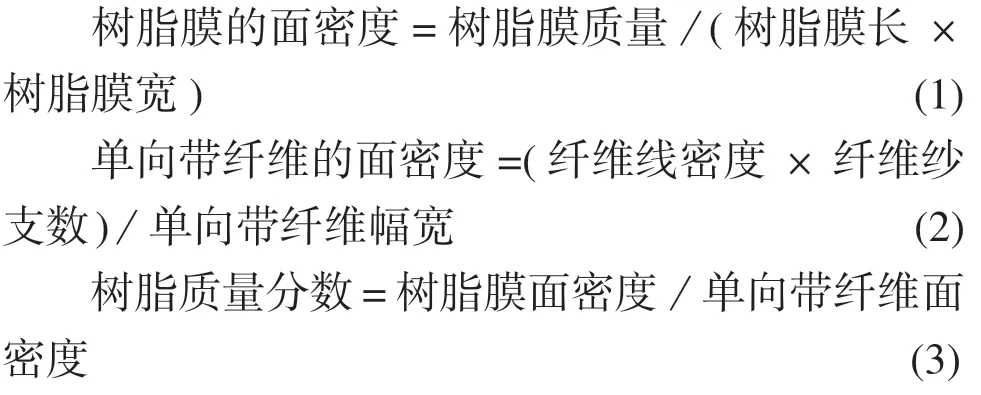

在设备的浸渍区,将经排纱整经后的纤维,通过热压辊挤压,温度、压力及牵引速度都会影响预浸料的质量,温度控制着树脂的黏度,在浸渍过程中必须使树脂达到适宜的温度,以便树脂能够充分浸渍纤维。之后再冷却收卷。图2 为环氧树脂体系黏度–时间关系曲线(90℃)。

图2 环氧树脂体系黏度–时间关系(90℃)

由图2 可知,随着温度进一步升高,树脂黏度迅速降低,当温度升高到90℃时,树脂体系黏度降低为2 Pa·s,树脂流动度增大,有利于在复合材料成型过程中树脂对纤维的浸润和体系内的气体排除。

(3) OOA 树脂固化工艺参数的确定。

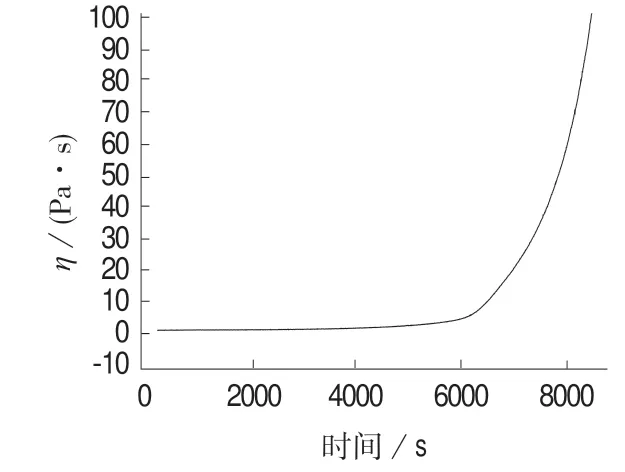

对OOA 树脂进行DSC 测试,升温速率分别为5,10,15,20℃/min,得到不同升温速率的反应特征温度分析结果,如图3 所示。

图3 OOA 环氧树脂体系在不同升温速率下DSC 固化曲线

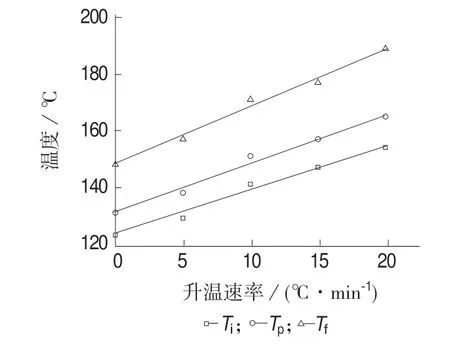

结合DSC 测试结果,根据不同升温速率下固化反应峰的峰始温度Ti、峰顶温度Tp、峰末温度Tf对升温速率作图,见图4 所示。应用外推法求出升温速率为0℃/min 时的固化特征温度,结果见表1。由表1 可知,研制的OOA 树脂固化反应起始温度Ti为123℃,峰值温度Ti为130℃,表明制备的OOA 树脂体系可中温固化。结合树脂体系的凝胶时间,经试验优化,确定该树脂体系的固化工艺为:130℃/3 h。

图4 OOA 环氧树脂体系固化外推温度曲线

表1 预浸料的固化温度参数

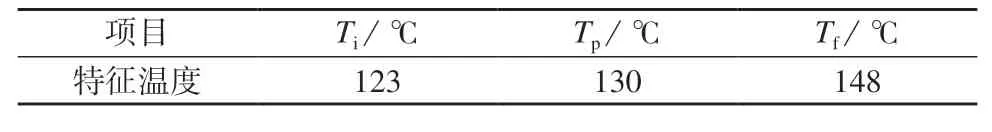

图5 为OOA 环氧树脂体系的凝胶时间–温度曲线。

图5 OOA 环氧树脂体系的凝胶时间–温度曲线

由图 5 可知,树脂体系在 65,80,90℃时的凝胶时间分别为7.5,2.5,1 h,表明树脂体系在80℃下的反应速度较慢,凝胶时间适中。为保证树脂在固化过程中能够充分浸润纤维织物,并将铺层中裹入的空气和挥发份排出,选取80℃为OOA 复合材料树脂浸润温度。结合树脂的固化工艺特性分析,最终确定OOA 复合材料的固化工艺为:80℃/0.5 h+130 ℃/3 h。

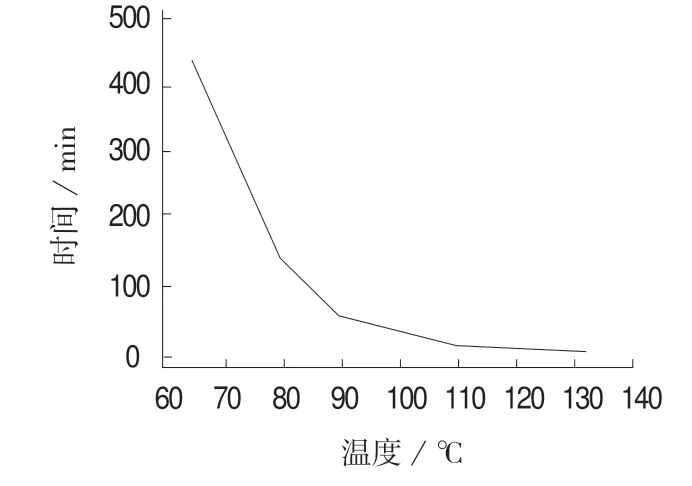

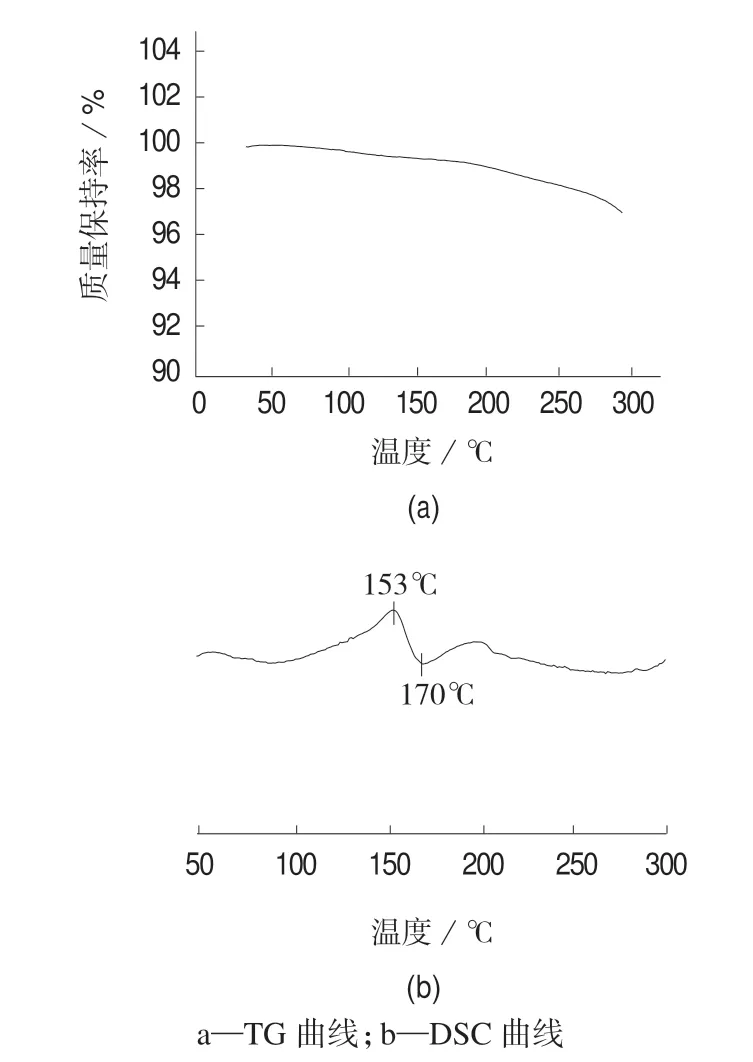

2.2 杂环芳纶纤维增强树脂复合材料的热学性能

图6 为杂环芳纶纤维复合材料的热学性能。从图6a 可以看出,杂环芳纶纤维复合材料在空气气氛下在300℃内具有较少的分解,说明具有良好的热稳定性。从图6b 中可以看出,材料的玻璃化转变温度为168℃。从TG 和DSC 结果可以分析出,OOA法制备得到的杂环芳纶纤维增强环氧树脂复合材料可在小于150℃的条件下长期使用。

图6 杂环芳纶纤维增强树脂复合材料的TG 曲线和DSC 曲线

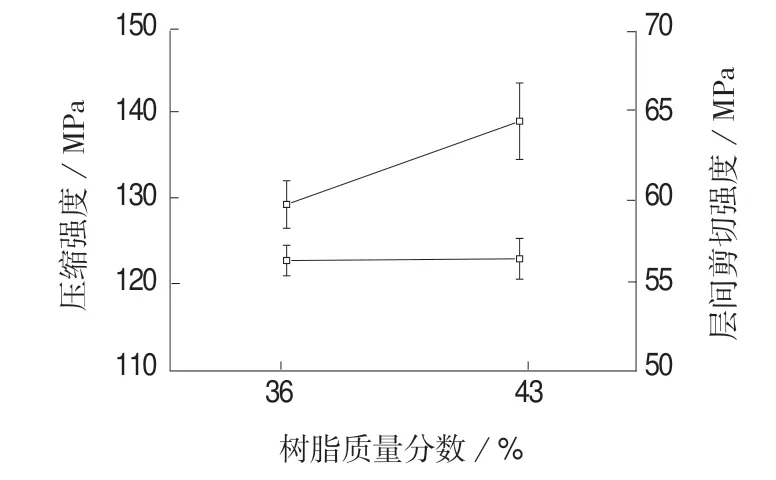

2.3 树脂质量分数对芳纶III 纤维增强树脂基复合材料性能的影响

图7 为环氧树脂质量分数对杂环芳纶纤维复合材料压缩性能和层间剪切性能的影响。从图7 可以看出,当树脂质量分数为43%时,杂环芳纶纤维复合材料的压缩强度和层间剪切强度均高于树脂质量分数为36%的复合材料。因而,制备复合材料时采用树脂的质量分数为43%。

图7 不同树脂质量分数时复合材料力学性能

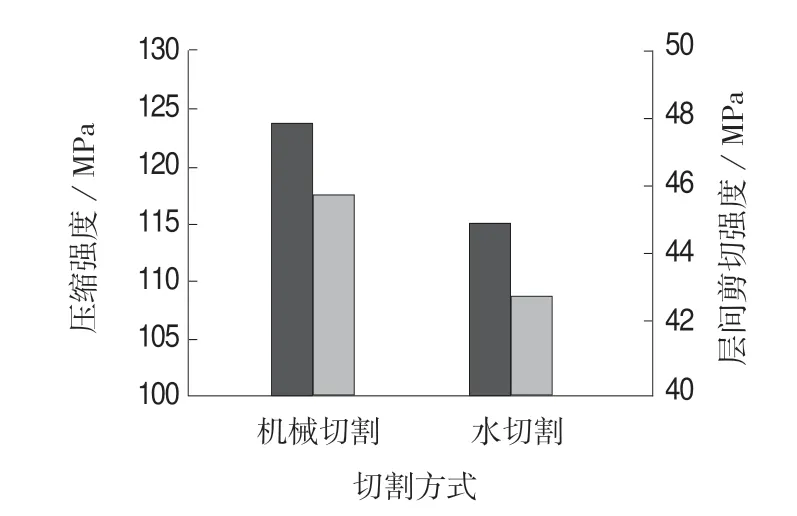

2.4 切割方式对芳纶III 纤维增强树脂基复合材料性能的影响

图8 为不同切割方式对复合材料力学性能的影响。从图8 可以看出,相较于水切割而言,通过机械切割方式裁切得到的测试样条具有更高压缩强度和层间剪切强度。这可能是由于在水切割过程中,对样品进行了一定破坏,从而影响了材料力学性能。因此在实际使用过程中,杂环芳纶纤维增强环氧树脂基复合材料应尽量选择机械切割方式进行加工。

图8 不同切割方式对复合材料力学性能的影响

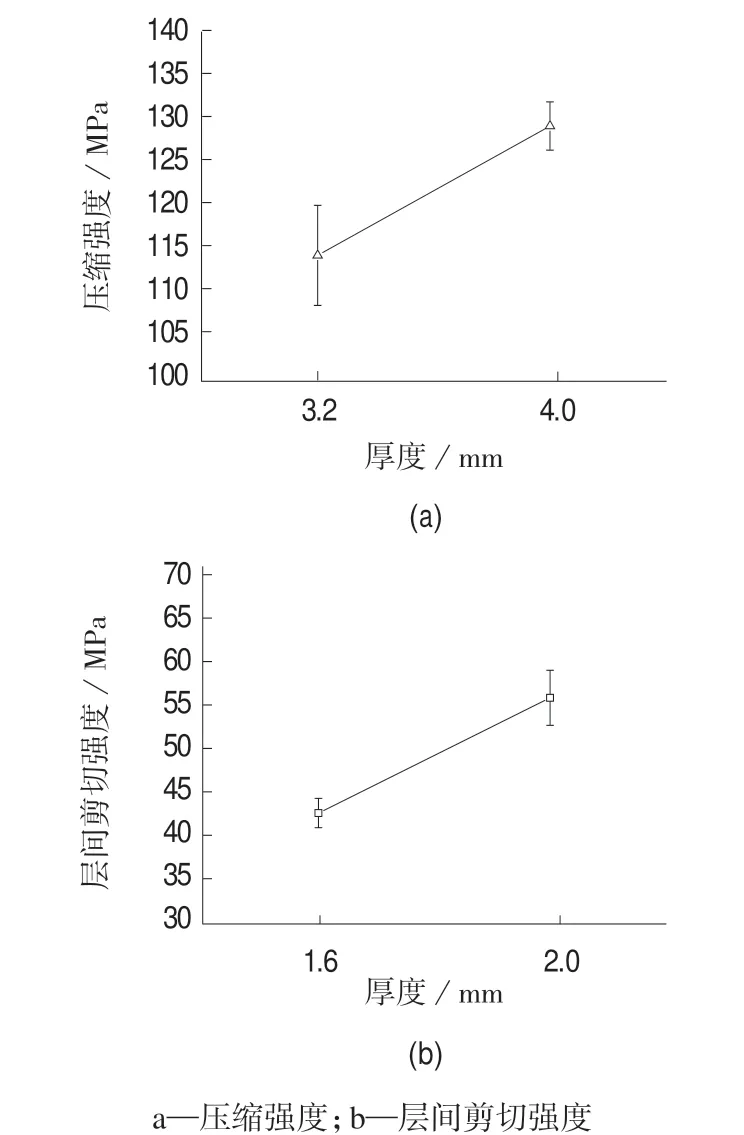

2.5 不同厚度对芳纶III 纤维增强树脂基复合材料性能的影响

图9 为不同厚度的测试样品对复合材料的压缩强度和层间剪切强度。

图9 不同厚度时复合材料力学性能

从图9 可以看出,测试样品厚度较大时,具有更高的力学性能。这也就说明,在具体复合材料力学性能测试制样时,需要使用同样厚度的样品才可以对比的意义。

3 结论

通过OOA 方法制备得到了杂环芳纶纤维增强环氧树脂基复合材料,确定了非热压罐固化环氧树脂制作预浸料过程中的工艺参数。通过对比不同的树脂质量分数、切割方式、样品厚度等参数对杂环芳纶纤维复合材料压缩性能和层间剪切性能的影响,结果发现在树脂质量分数为43%、机械切割制备样品、样品厚度较厚时,复合材料的压缩强度和层间剪切强度更高;同时,这样的制样条件也能更好的反映杂环芳纶复合材料较为真实的性能。