碱热活化EMR基地聚合物对Cd2+和Pb2+的固化

李佳欣,欧哲顺,文建鑫,文蓝萱,孙 朋,李 佳

(中南民族大学资源与环境学院,武汉 430074)

0 引 言

中国是世界上电解金属锰的最大生产国、消费国和出口国[1],而电解锰渣(EMR)是其生产过程中浸出液过滤后产生的固体废弃物[2-3]。随着中国锰矿品位的降低,每吨锰的生产会排放10~12吨EMR[3],每年约生产1 550~1 860万吨的EMR[4]。目前,几乎所有未经任何处理的EMR都被露天倾倒堆放,占用了大量土地的同时,还会渗透到自然环境中污染土壤、地表水和地下水[5]。因此,EMR处理处置是亟待解决的问题。

地聚合物是一种新型的以无机硅铝酸盐作为原材料,在碱性激发剂作用下形成的类沸石结构的无机聚合凝胶材料[6-8]。同传统硅酸盐水泥相比,地聚合物具有强度高、抗渗性好、耐酸碱、低能耗、耐久性好、无污染和重金属浸出浓度低等优点,在重金属的固化及硅铝元素丰富的工业废物无害化与资源化处理方面具有超常的优越性[7,9-10]。目前,国内外对地聚合物固化重金属已开展了大量研究,但大多采用粉煤灰(FA)、偏高岭土(MK)等硅铝元素丰富的原料来制备地聚合物,而低活性的工业废物制备地聚合物的相关研究还不够成熟。

EMR中存在较多的硅铝元素,但相对FA和MK等材料而言,EMR中的硅元素活性较低,且铝元素含量低。因此,利用低活性工业废物EMR为原材料制备地聚合物来固化重金属,不仅能够实现对EMR的高效利用和大规模消纳,降低其对环境造成的危害,还能有效处理重金属污染。

研究通过加入NaOH并进行高温煅烧的方法活化EMR,并以此为主要原材料,辅以FA和MK补充硅铝元素制备EMR基地聚合物。探究了活化温度对EMR性能的影响,EMR基地聚合物对Cd2+和Pb2+的固化作用。并以XRD、SEM-EDS对固化体进行表征,进一步分析碱热活化EMR效果和地聚合物对Cd2+和Pb2+的固化效果。

1 实 验

1.1 实验材料

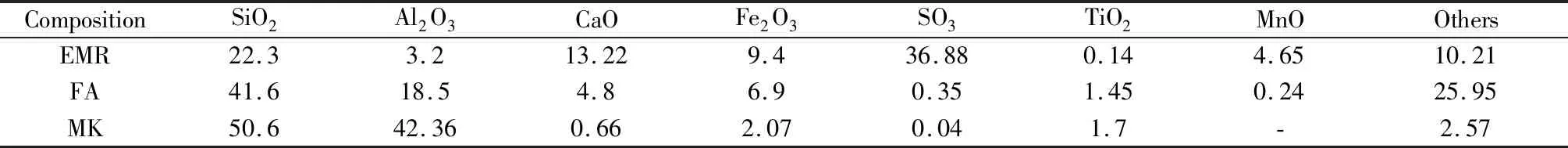

EMR取自广西某厂;FA与MK分别来自某焚烧发电厂和河南某厂。通过XRF测定的EMR、FA、MK的化学组成如表1所示。水玻璃模数为3.3,由山东优索化工有限公司生产;氢氧化钠(NaOH),分析纯,粒状固体;重金属盐为分析纯固体,其中铅来自硝酸铅(Pb(NO3)2),镉来自四水硝酸镉(Cd(NO3)2·4H2O)。

表1 EMR、FA、MK的主要化学组成Table 1 Main chemical composition of EMR, FA, MK /wt%

1.2 地聚合物的制备与养护

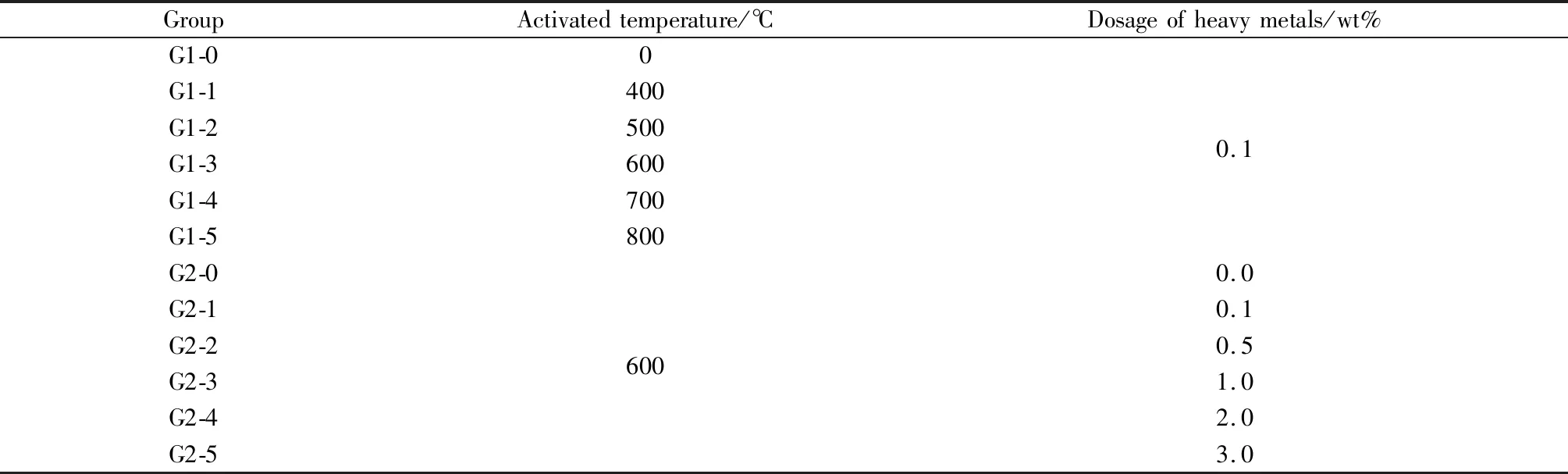

将NaOH与EMR以质量比0.3∶1混匀,过100目筛,并于400~800 ℃下焙烧2 h活化,炉内自然冷却后得到活化电解锰渣(A-EMR)。固体部分质量比为A-EMR∶FA∶MK=2∶1∶1;水固比0.2;激发剂中NaOH与水玻璃掺量均为6wt%,Si/Na=2.2。将配制好的激发剂与固体混合,搅拌5 min,随后加入配制好的重金属盐溶液(Pb2+、Cd2+等质量同时加入),搅拌5 min后静置30 min。随后在15 MPa压力下压制成型,制成直径30 mm,高约20 mm的圆柱体试样。先将试样置于80 ℃的烘箱中养护12 h,随后取出进行自然养护,期龄为1 d、7 d、14 d、28 d时进行各项性能测试。实验编号及方案设计如表2。

表2 地聚合物制备实验方案Table 2 Experimental scheme of geopolymer preparation

1.3 试样的分析测试

对不同期龄的试样进行抗压强度测试,所用机器为YAW-300C型微机控制抗压抗折试验机(济南天辰公司制造);浸出毒性测试采用国家环境标准《固体废物 浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299-2007),使用火焰原子吸收分光光度法测定相关重金属浓度,仪器为ICE 3500型原子吸收光谱仪(美国Thermo公司生产);物相组成用D8 Advance型X射线衍射仪器(德国Bruker公司生产)分析;使用JSM-6610型扫描电子显微镜(日本电子株式会社生产)进行形貌及微区成分分析。

2 结果与讨论

2.1 EMR的热活化效果

2.1.1 活化温度对地聚合物抗压强度的影响

对G1-0、G1-1、G1-2、G1-3、G1-4、G1-5的各龄期样品进行抗压强度测试,测试结果如图1所示。结果显示活化后的A-EMR制备的地聚合物力学性能提升显著,抗压强度随养护期龄的增加而先增后减,这是因为烘箱养护的高温使其外层水分子运动加剧而加速其外层硅铝原料的地质聚合反应而使其硬化,从而增加早期抗压强度并阻碍碱性物质在体系内部的转移[11-12],降低其内部地质聚合反应效果,使得后期反应不充分。同时重金属离子可能在后期对地聚合物产生一定毒害作用,使抗压强度降低,其具体作用机理需要进一步的探究。考虑到地聚合物的实际应用,本文均以试样28 d时的抗压强度为例进行说明。

试样的抗压强度随着EMR活化温度的升高而先升后降,在600 ℃时达到最高的31.4 MPa(28 d),这可能是因为在573 ℃时α-石英会转化为反应活性更高的β-石英[13]。除G1-0以外试样均达到用作建筑材料国家标准的最低限值(10 MPa),表明热活化后的EMR基地聚合物具有良好的力学性能。

图1 不同活化温度的A-EMR制成试样的抗压强度Fig.1 Compressive strength of samples prepared with A-EMR under different activated temperatures

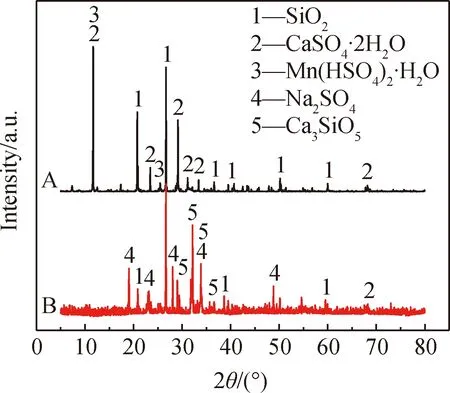

图2 (A)EMR、(B)A-EMR的XRD谱Fig.2 XRD patterns of (A)EMR and (B)A-EMR

2.1.2 A-EMR的表征分析

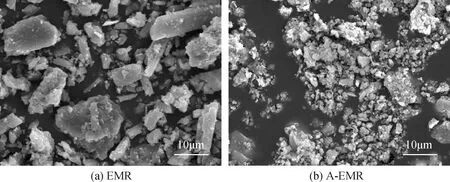

EMR和A-EMR(600 ℃)的SEM照片如图3所示。图3(a)表明EMR形态为棒状、块状且表面粗糙。图3(b)显示A-EMR相比于EMR,其较大的棒状、块状物基本都转化为尺寸较小的颗粒状物,比表面积大大增加,有利于其与碱激发剂的充分接触,从而促进地质聚合反应更加充分有效的发生[14]。

2.2 地聚合物固化重金属的效果

2.2.1 重金属添加量对地聚合物抗压强度的影响

图4是不同重金属掺量试样的抗压强度柱状图,由图可知在实验组中,地聚合物的抗压强度随着Cd2+和Pb2+掺量的增加而先升后降,掺量为0.5wt%时达到峰值18.4 MPa(28 d),随后迅速降低,甚至低于建筑材料所需的抗压强度。这与前人研究结果相似,即在一定(很低的)浓度范围内,重金属离子对地聚合物的形成有利,而超过此范围抗压强度会迅速降低[16]。这可能是由于低浓度时Cd2+和Pb2+为平衡体系的电荷平衡而通过离子交换的方式与地聚合物网络中的Na+、Ca2+等离子置换从而参与和促进了地聚合物的反应,而浓度过高时会对地聚合物的形成不利[10-11]。28 d试样的抗压强度均低于对照组G2-0,说明重金属不利于地聚合物后期抗压强度的增加。

图3 EMR与A-EMR的SEM照片(×2 000)Fig.3 SEM images of EMR and A-EMR (×2 000)

2.2.2 毒性浸出试验

图4 不同重金属掺量试样的抗压强度Fig.4 Compressive strength of samples doped with different dosage of heavy metals

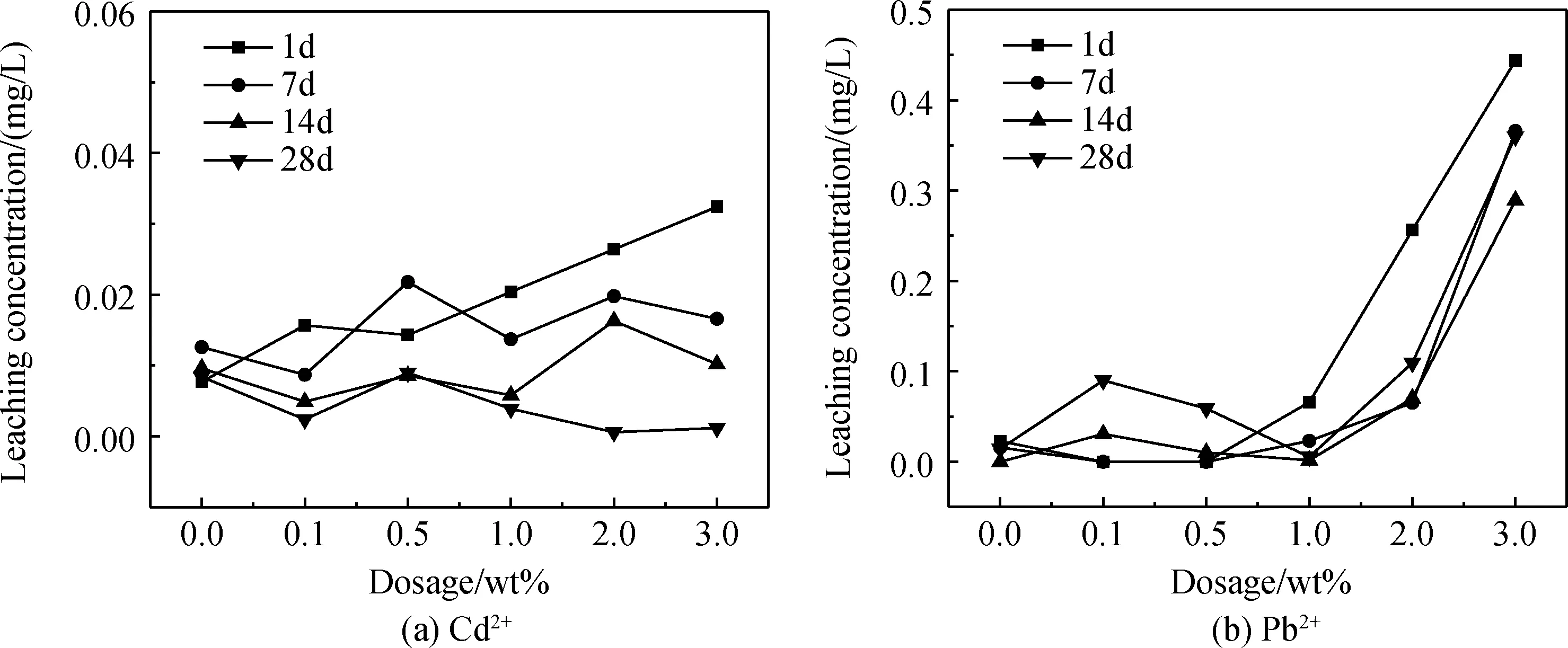

试样的Cd2+和Pb2+浸出浓度见图5,图5(a)表明Cd2+浸出浓度在极低的范围内波动,而图5(b)表明Pb2+的浸出浓度随掺量的增加而增加且远高于Cd2+。这是因为Cd2+半径为95 pm,Pb2+为119 pm,Ca2+为99 pm,Na+为102 pm,Cd2+的半径更接近Ca2+和Na+,更容易与两者发生离子交换进入地聚合物网络而被固化,使得高浓度时Pb2+难以被固化而被浸出。同时高浓度时部分Pb2+形成氢氧化物沉淀吸附在凝胶体表面从而形成物理包裹而被固化[17-18],因此酸溶液浸出使碱性凝胶体系遭到破坏而释放出了其中的Pb2+。

28 d试样的Cd2+和Pb2+浸出浓度见表3。1 d时,Cd2+和Pb2+分别达到最高浸出浓度0.032 mg/L和0.444 mg/L,由表3知在28 d时该数据仅为0.009 0 mg/L和0.360 0 mg/L,均远低于《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—1996)中规定的限值1 mg/L和5 mg/L。结果表明,EMR基地聚合物对Cd2+和Pb2+有良好的固化作用。

图5 不同重金属掺量试样的离子浸出浓度Fig.5 Leaching concentration of ions of the samples doped with different dosage of heavy metals

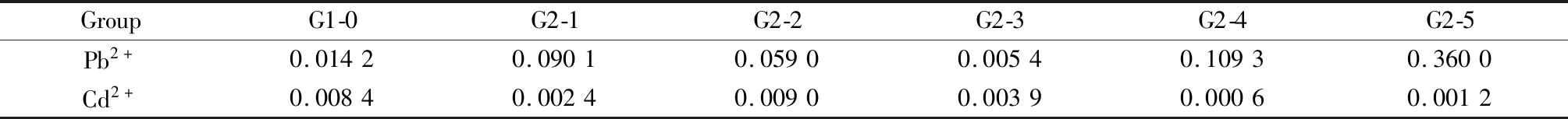

表3 不同重金属掺量28 d试样的Cd2+和Pb2+浸出浓度Table 3 Leaching concentration of Pb2+ and Cd2+ of the 28 d samples doped with different dosage of heavy metals /(mg/L)

2.2.3 XRD分析

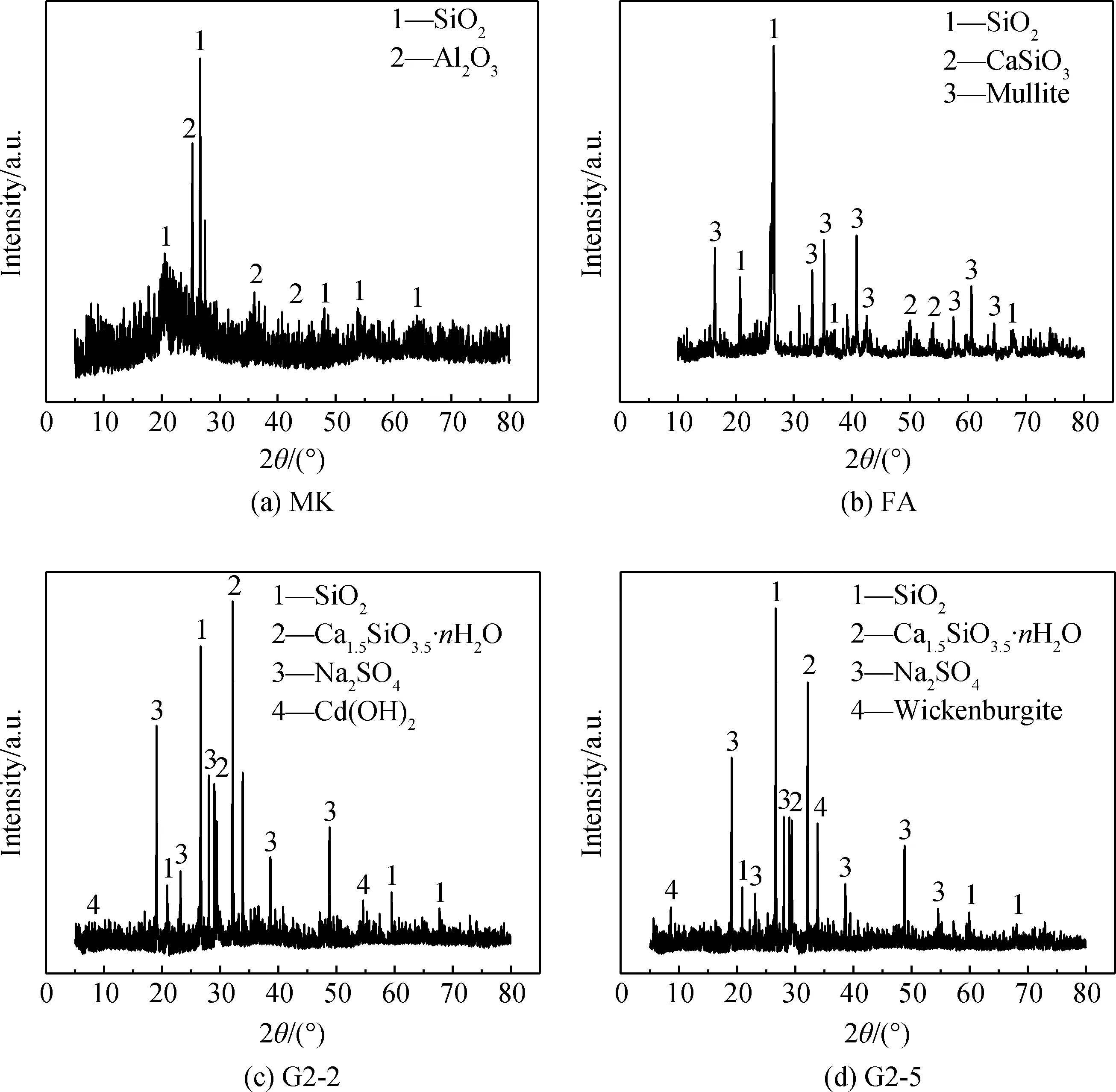

图6是MK、FA及28 d的试样G2-2与G2-5的XRD谱。图6(a)与6(b)表明偏高岭土主要由二氧化硅、氧化铝和无定型物质(20°左右的漫射峰)组成,粉煤灰主要晶型为二氧化硅、硅酸钙和莫来石。结合图2中A-EMR 图谱可得,原料反应前后衍射峰中,二氧化硅峰减弱,莫来石、硅酸钙、氧化铝、硫酸钙等峰基本消失,新生成了水合硅酸钙、氢氧化镉、铝硅铅石相。这说明原料中的硅、铝、钙元素充分参与了地聚合物反应[15,19],并产生了水合硅酸钙,提高了固化体的抗压强度。同时说明了部分Cd2+是以氢氧化镉形式被吸附和物理包封而固化[20],部分Pb2+以参与硅酸盐物质形成的方式被固化。

图6 部分原料及试样(28 d)的XRD谱Fig.6 XRD patterns of parts of raw materials and samples(28 d)

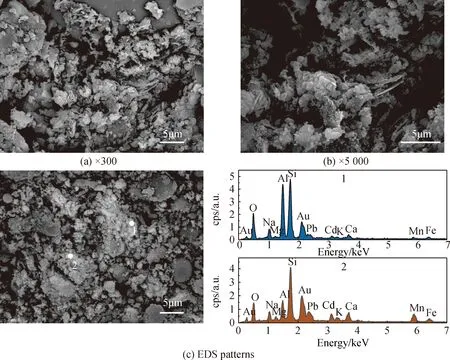

2.2.4 SEM-EDS 分析

SEM-EDS分析结果如图7所示。图7(a)和(b)为不同倍数下地聚合物的SEM照片,显示地聚合物结构呈不规则胶结状及堆叠片层状,其内部孔隙中填充有未参与反应的颗粒和其他生成物,有利于提升其抗压强度[7]。EDS图谱(图7(c))在3 000倍下测量了同一微区中的不同点位,其不规则胶结状物质和Si、Al、O的大量存在证明了地聚合物的存在。Mn和Fe的存在说明EMR分布广泛均匀,并参与了反应。而胶结物区域Cd和Pb的存在表明重金属离子可能通过物理包裹和化学作用被地聚合物固化。

图7 试样的SEM照片及EDS元素分析图谱Fig.7 SEM images and EDS elements analysis patterns of samples

3 结 论

(1)对EMR进行碱热活化后制备的地聚合物力学性能提升明显,其中效果最好的是600 ℃,其抗压强度可达31.4 MPa(28 d)。XRD结果显示活化后生成了Ca3SiO5和Na2SO4,有利于提高体系的抗压强度。SEM显示A-EMR与EMR相比棒状结构基本消失且尺寸更小,提高了地质聚合反应的活性。

(2)EMR基地聚合物掺入重金属0.5wt%的试样抗压强度最高,为18.4 MPa(28 d),且其Cd2+和Pb2+浸出浓度均远低于国家标准限值。Cd2+比Pb2+离子半径更接近Na+或Ca2+,更容易以离子交换的方式取代Na+或Ca2+而被固化,因此Cd2+浸出浓度远小于Pb2+。XRD显示原料中的硅、铝、钙元素参与了反应并产生了水合硅酸钙,提高了固化体的抗压强度。SEM-EDS证实了不规则胶结状、堆叠片层状地聚合物的形成及其对Cd2+和Pb2+的良好固化作用。