阿布扎比哈里发港集装箱码头二期项目平面工艺设计要点

唐 洲,葛 斌,张 超

(1中交第三航务工程勘察设计院有限公司,上海 200032;2中远海运港口有限公司,上海 200135)

1 工程概况

阿布扎比哈里发港位于阿拉伯半岛东南端波斯湾内,与伊朗隔海相望,是扼波斯湾进入印度洋的海上交通要冲,在区位上有得天独厚的优势。

阿布扎比哈里发港集装箱码头二期项目定位为专业化集装箱枢纽港,以高度发展的现代机械、信息科技为基础,将项目打造为更加高效、节能、安全、绿色的自动化集装箱港区。

项目年设计吞吐量为250万TEU,码头岸线长1 200 m,码头需满足3E级集装箱船靠泊要求,配套陆域面积69.8万m2。

项目码头及陆域形成、地基处理由阿布扎比哈里发港务局(ADPC)完成,其中800 m码头现状为临时滚装码头,后方46.5万m2场地为临时滚装汽车堆场,铺设有简易面层;另外400 m码头及后方23.3万m2场地为新建工程。

2 自然条件特点

阿布扎比气候为典型的沙漠气候,5—10月为热季,气温超过40 ℃,11月至翌年4月为凉季,气温一般在15~35 ℃;年平均气温在摄氏25 ℃以上。年平均降雨量约为90 mm,平均年降雨天数约为12 d,降水多集中于2—3月份。

当地常风向和强风向均为偏西北向,月平均风速最大5.66 ms,西北西向50 a一遇极端风速为22.8 ms。

工程海域潮汐性质为不规则半日潮,一个太阴日内两次高潮的潮差约0.5 m。本工程位于港池内部,不受外海来浪的影响,拟建泊位区基本无浪,总体流速平缓。

工程场地地基土层自上而下分别为回填海砂、灰屑岩、细晶岩。工程区地震基本加速度值为0.15g。

3 港区条件

3.1 港区规划

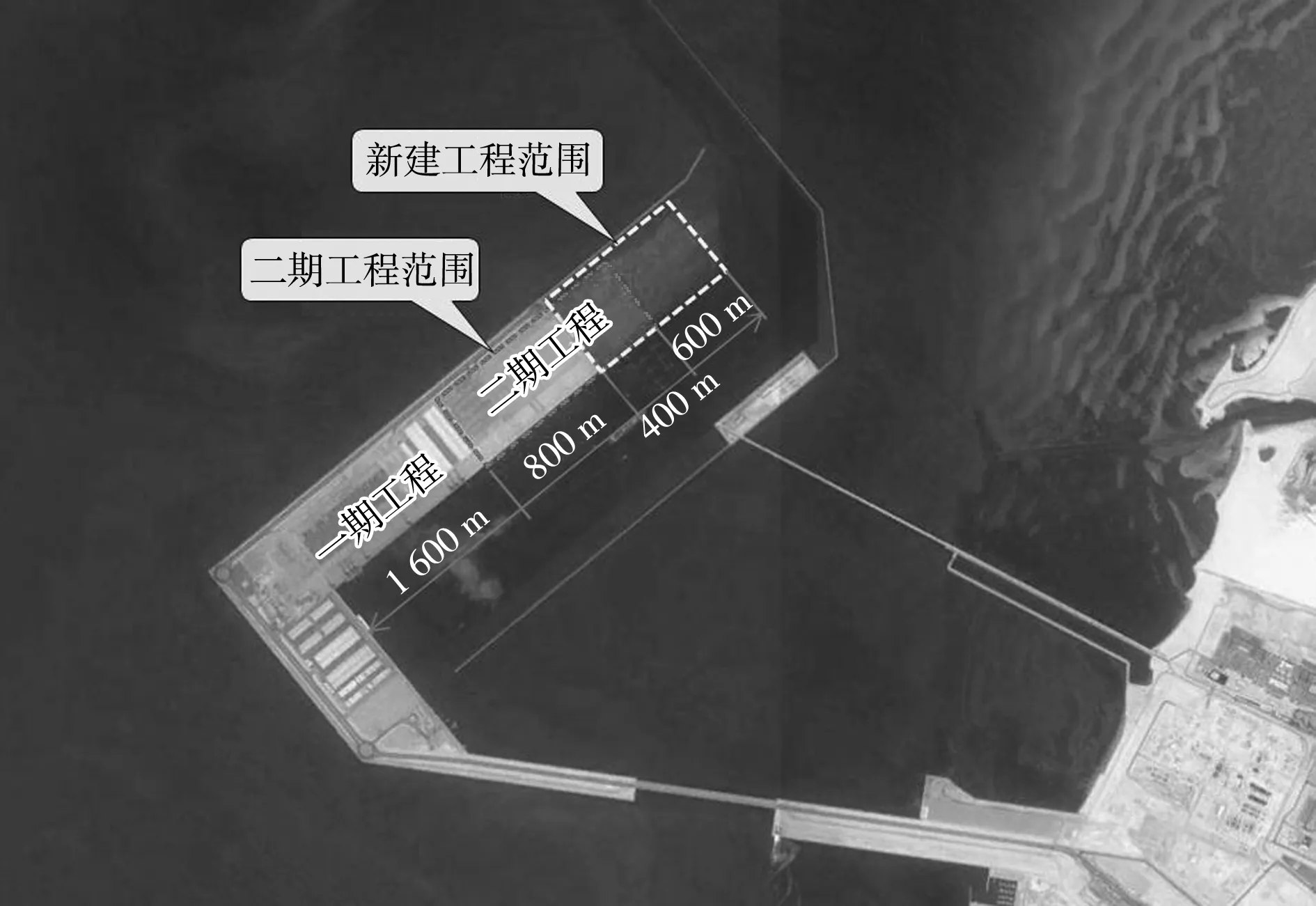

哈里发港总体呈离岸突堤式布置形态,共布置3条突堤,突堤宽约1 200 m,港池长约3 400 m、宽为800 m。计划分为1A、1B、2、3和4期建设。哈里发港总体开发规划见图1。

图1 哈里发港整体规划效果

哈里发港集装箱码头二期项目位于1A阶段中东北段岸线的1 200 m范围,其西侧1 600 m岸线为哈里发港集装箱码头一期工程,其东侧600 m岸线为规划集装箱泊位。哈里发港建设现状见图2。

图2 哈里发港建设现状

3.2 港区集疏运条件

3.2.1公路

阿联酋公路网发达,公路交通十分便利,现各酋长国之间均有现代化的高速公路连通。出口集装箱可以通过公路抵达港口,而进口货物可以通过公路送达货主。

哈里发港内疏港道路宽29 m,含双向4车道、路肩和中间隔离带,疏港路按照车速60 kmh设计,疏港路交通组织方式为单向环形交通流。

3.2.2铁路

阿联酋联邦铁路项目以货运为主,连接阿联酋各酋长国和海湾六国。哈里发港项目规划时预留了港口铁路专线与联邦铁路相连,未来集装箱可以通过铁路到达港口或从港口出发到达腹地。

3.2.3水路

由于阿联酋在国际航运中的战略位置,使其成为水运中转的枢纽港,集装箱可以在哈里发港进行水水中转。

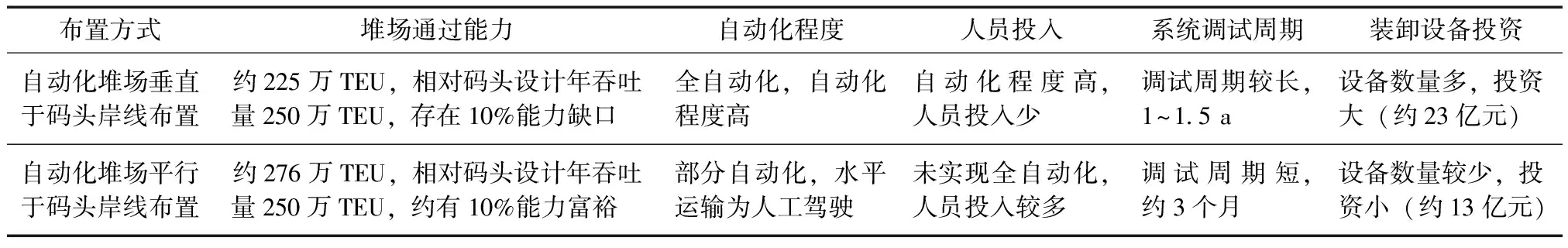

4 自动化模式确定

集装箱码头自动化作业是当前全球发展趋势,世界已建、在建的40多个自动化集装码头可总结为“十大布局模式”[1]。根据项目多泊位、陆域纵深小、作业强度大、中转比例高等特点(表1),详细比选堆场垂直码头布置的自动化码头(ARMG+AGV)与堆场平行码头布置的自动化码头(ARMG+集卡)两个模式。

自动化集装箱码头的两种堆场布置形式均十分成熟,在国内外有广泛应用。堆场垂直码头岸线布置方案易于实现全自动化,海陆两侧作业自然分离,交通组织较为顺畅,但堆场利用率相对较低、需配置的装卸设备数量较多、投资较大、系统调试周期较长。堆场平行码头岸线布置方案堆场利用率高,整个堆场每个贝位均可与海侧进行交换作业,海侧作业效率有保障,需配置的装卸设备数量较少,投资较小,系统调试周期较短,目前其水平运输设备为人工驾驶集卡,但随着无人驾驶技术的日趋成熟,未来可过渡到全自动化作业模式。综上,本工程最终选择堆场平行码头布置的自动化码头(ARMG+集卡)模式[2]。

表1 方案对比

5 总平面布置

项目码头条件优越,但陆域纵深较小(581.3 m),堆场容量将是限制码头通过能力充分发挥的瓶颈。如何优化堆场布置、尽可能扩大堆场容量、解决后方陆域狭小与大型深水泊位之间能力上的矛盾是工艺平面设计的重点。

5.1 码头前沿作业地带布置

码头前方作业地带充分考虑了前方作业密度高的特点和大型集装箱船舶舱盖板宽度,作业带宽度为76.5 m,其中码头轨道布置按码头现状确定,前轨距离码头前沿6.75 m,轨距35 m,轨内布置4组8条作业车道;轨后布置大型集装箱船舶舱盖板堆放区,宽度18.75 m;码头与堆场区之间布置双向4车道,宽度16 m[3]。

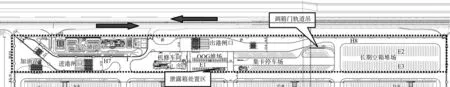

5.2 辅助区布置

本工程陆域呈规则矩形布置,采用集中布置、集约化管理的平面布置方式,尽可能地扩大自动化集装箱主体堆场面积,提高土地利用率,做到“大堆场小辅助区”的功能布局模式。根据港区地块特点,生产辅助区布置在靠近疏港路的港区陆域后方,呈带状布置形式,条带宽约99.5 m。自西向东依次交错布置加油站、进港闸口、办公辅助区(含综合楼、中心变电所、辅助区变电所、加压泵站、办公区停车场)、机修车间、特种箱堆场、泄露箱处置区、出港闸口、集卡停车场、调箱门区、长期空箱堆场等设施。

港区办公辅助区集中布置(图3),主出入口直接面向港区疏港道路,管理自成一体。

图3 辅助区布置

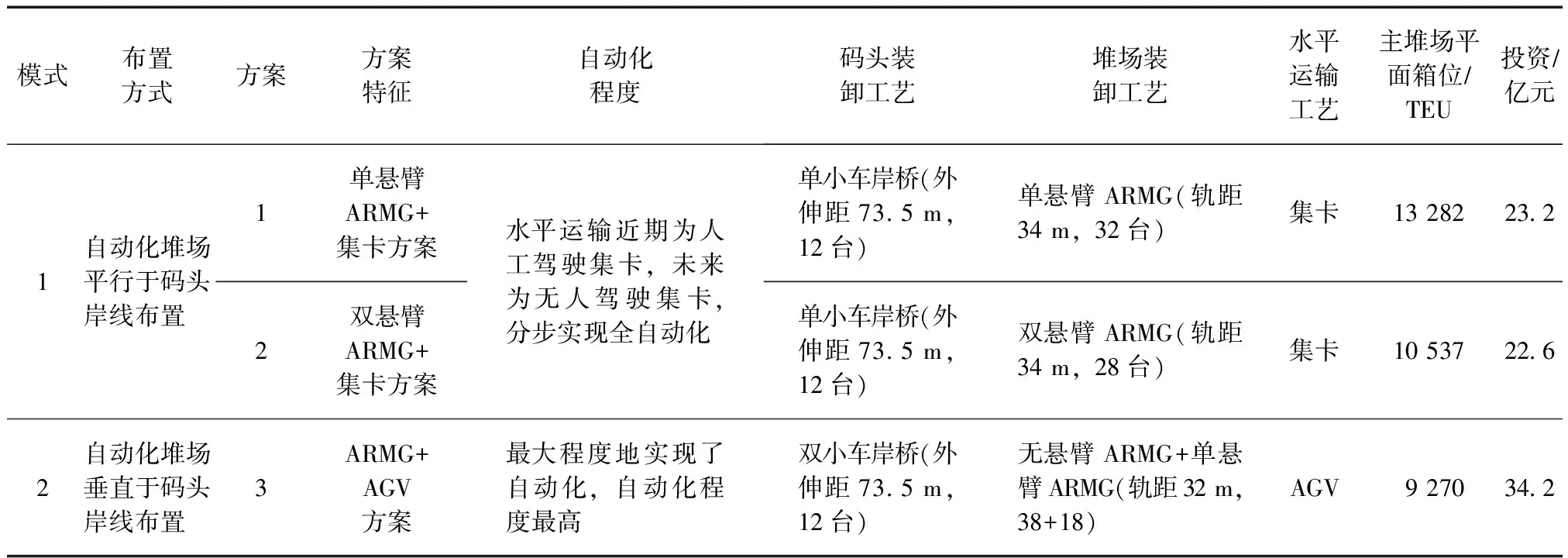

5.3 自动化主堆场布置

根据业主对港区运营的要求和市场竞争因素,结合本项目建设条件、国际自动化集装箱码头建设现状及发展趋势,综合考虑技术方案可靠且先进有效、工程投资效益最优,对本集装箱港区进行两种模式3种方案进行比选,提出推荐方案。各方案特征见表2。综合比选,推荐采用自动化堆场平行于码头岸线布置的单悬臂ARMG+集卡方案。

表2 总平面布置方案对比

主体自动化重箱堆场共分4块堆场布置(A~D),堆场平行码头岸线布置,箱区长度为241 m或247 m。主体堆场纵深为389 m,堆场内从前往后布置8条轨距34 m的单悬臂ARMG作业线,其中南侧往北侧方向6条作业线(1~6)为重箱作业线(含普通重箱、冷藏箱、中转空箱、危险品箱);北侧2条作业线(7、8)为专业化空箱作业线。主体堆场与码头作业区、生产辅助区以及东西向港区边界之间各布置16 m宽双向四车道通道;主体堆场内形成4条16 m宽的堆场内单向车道,可布置同向2条作业车道和2条行驶车道。自动化主堆场布置见图4。

图4 推荐方案主堆场布置

5.4 进出港闸口布置

根据哈里发港疏港路单向环形交通组织特点,闸口采用了“西进东出”的布置方案,港外集卡自西侧进入港口后,沿港内横向主干道H6和多条纵向主干道V1~V6进行分流,避免了对港内集卡交通的冲击和局部的交通拥堵,达到内卡交通优先的设计原则。另外,集卡在箱区内作业时,单向行驶,流向简单,提高了通行效率[4]。

6 装卸工艺

本工程装卸工艺使用堆场自动化模式的单悬臂ARMG+集卡方案。岸桥为单小车岸桥,轨距为35 m,轨内布置8条适应双40 ft(12.2 m)岸桥作业的集卡作业车道。岸桥外伸距73.5 m,可满足3E+集装箱船的装卸作业需求。自动化堆场采用单悬臂ARMG,共布置32条作业线,每条作业线配置1台单悬臂ARMG。装卸工艺方案重点考虑以下4个方面内容进行设计。

6.1 空箱自动化作业

本工程短期空箱堆场设置于自动化堆场内,共8条作业线,每条作业线配置1台单悬臂ARMG。ARMG吊具下起吊质量为9 t,轨距为34 m,轨内布置12列箱,空箱堆高6层(图5)。空箱采用ARMG进行自动化作业,在保证装卸效率的同时,有效减少了传统空箱堆高机作业模式的司机数量和内燃机废气排放,符合智慧港口和绿色港口的发展理念。空箱堆场地基按重箱堆载荷载标准处理,以便未来港区箱量通过能力提升之后可发展为重箱堆场。届时只须将空箱ARMG更换为重箱ARMG,土建基础不须另外处理。

图5 自动化空箱堆场工艺断面(单位:mm)

6.2 按全自动化作业模式统一规划

港区布置按水平运输自动化统筹规划,分步实施。由于水平运输采用内外卡混合交通路网,就现有技术条件港内目前水平运输车辆还难以达到自动化程度。因此,现阶段港内水平运输仍然采用人工驾驶集卡,集卡作业均在箱区外装卸车道完成。随着智能化驾驶技术的快速发展,无人驾驶集卡已逐渐呈现在世人面前,使自动和非自动混合水平运输成为可能。L4级(高度自动化)无人驾驶集卡投入使用时,港区堆场经过简单改造即可满足使用要求,即ARMG轨内去掉一列集装箱,留出空间作为港内无人驾驶集卡通道,L4级别车辆可以始终处于自己完全控制的状态,即使没有驾驶员也能操作,它被设计成可以完成所有可以监视道路状况且安全可靠的完整行程,但并不能完成所有的驾驶场景。港内无人驾驶集卡在轨内作业,港外人工驾驶集卡仍然在轨外作业,港内道路通过设置围栏进行物理隔离,保证港内水平运输顺畅高效。L5级(完全自动化)无人驾驶集卡投入使用时,再将堆场恢复至现阶段布置形式[5],该级别是真正意义上的可以在每个驾驶场景中可以与人类驾驶相当的,完全自主驾驶系统。

6.3 危险品箱分散布置

危险品集装箱布置在两两相对的ARMG悬臂侧,每条作业线设置2列,堆高2层。由于危险品集装箱分散布置在不同作业线,同时可用于危险品箱的ARMG数量达4台,装卸效率较集中布置明显提高,有利于紧急状况下的疏散[6]。

6.4 ARMG选型与基础协同设计

ARMG轨道总长约18 km,其结构方案对工程投资及工期影响重大。

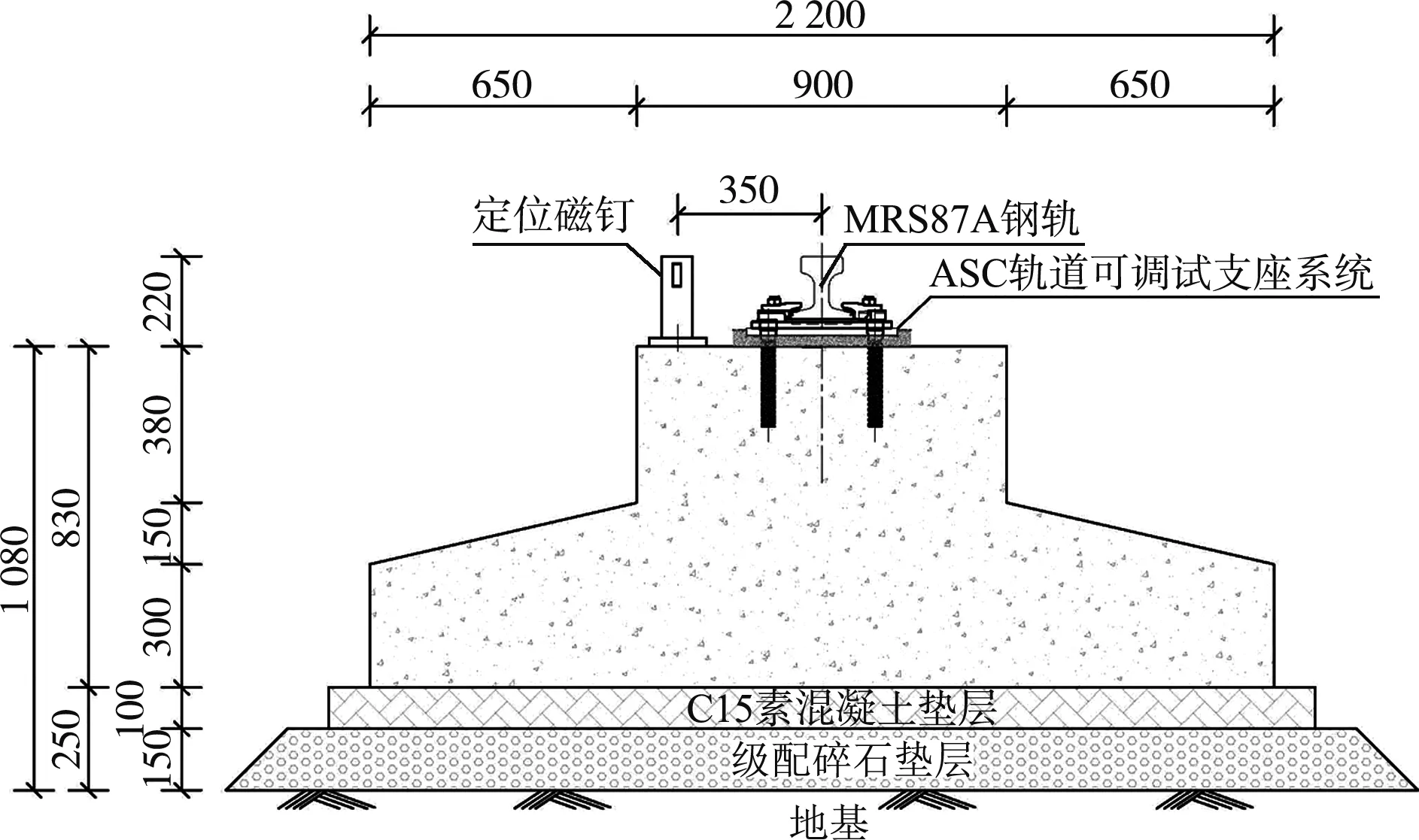

ARMG基础设计与设备选型协同考虑,根据轨道式龙门吊行走轨道的允许偏差,设计选用“一刚一柔”支腿ARMG,轨道沉降控制可按II级标准,即相对应的两轨道测点之间高度差≤20 mm,沿轨道轴线方向每10 m不均匀沉降≤20 mm。

根据沉降计算,场地总沉降可控,差异沉降满足ARMG运行要求,ARMG基础采用弹性地基梁+可调式钢轨支座方案,钢轨支座竖向可调范围10 cm,ARMG基础典型断面见图6。

该方案相比常规桩基轨道梁方案,结构造价降低约6 000元m,工期短,并避免了轨道梁与周边堆场沉降不同步问题。

图6 ARMG弹性地基梁基础典型断面(单位:mm)

7 结语

1)本工程选用“单小车岸桥+ARMG+集卡”平行码头布置的自动化集装箱港区布置模式,目前可实现堆场自动化,未来可无缝实现港区全自动化。

2)自动化堆场场桥采用34 m跨距单悬臂ARMG,采用背靠背布置方式,堆场通过能力高达276万TEU,留有未来发展余地;自动化箱区横向道路少,港区交通更加顺畅。

3)阿布扎比哈里发港集装箱码头二期项目采用的自动化集装箱技术可靠先进、可拓展性强,建设周期短,工程投资低,可为其他同类项目技术方案确定提供借鉴。