酒用陶瓷瓶吸水率测定方法的研究

林子吉,袁 楠,陈柏润,刁 波,何 霜

(1.国家酒类包装产品质量检验中心(四川),四川泸州646000 ;2.泸州市市场检验检测中心,四川泸州 646000;3.四川国检检测有限责任公司,四川泸州 646000)

陶瓷试样吸附的水的质量与干燥试样的质量之比为该试样的吸水率,以百分数表示。吸水率是衡量陶瓷制品质量的重要物理性能指标之一,该指标是评价陶瓷产品的烧成程度、原料组成、原料配比、成型工艺的重要参数。陶瓷产品的机械强度、化学稳定性和热稳定性等与吸水率有密切关系[1]。自从陶瓷瓶用于白酒包装以来,市面上关于“酒瓶漏酒”现象时有报道,因而陶瓷酒瓶吸水率指标得到重视。“酒瓶漏酒”现象在排除了陶瓷瓶个体存在的细微裂缝缺陷外,多数是因陶瓷瓶的吸水率偏大造成。若吸水率偏大,当酒存放时间越长,损失也会越多。因此,酒企和酒瓶生产企业对吸水率指标都极其重视。在QB/T 4254—2011 标准中,规定陶瓷酒瓶吸水率小于1.0%,但很多企业制定了更严格的质控标准,要求吸水率小于0.5%甚至更低。在GB/T 3299—2011 标准中,规定了陶瓷吸水率的两种测定方法:煮沸法、真空法。但这两种方法在测试过程中有许多因素影响测试结果数据的准确性,如样品质量、样品形状、称量动作、揩布水分饱和度等,并且吸水率越小的样品其影响越大。因此,在实际生产中,如何更准确地测量陶瓷酒瓶的吸水率显得尤为重要。

本研究首先讨论了陶瓷试样质量、形状,以及吸水试样称重前处理方式等因素对吸水率测定数值准确性的影响。同时选取同一批次的陶瓷酒瓶,通过对酒瓶在破坏与不破坏、磨釉与不磨秞,以及不同模拟液、不同试验时间进行吸水率测定,以确定陶瓷酒瓶吸水率在生产过程中最准确的测定方法。

1 材料与方法

1.1 材料、试剂及仪器

陶瓷瓶:从陶瓷瓶生产厂家采购且未曾使用过的同一批次样品。在实验中,为减小实验误差,使用超纯水快速冲洗瓶子表面浮物。

仪器设备:陶瓷吸水率测定仪(TXY 型),湘潭湘仪公司;电子天平(CPA225D),德国赛多利斯公司;电热鼓风干燥箱(DHG-9123A),上海一恒科技公司;超纯水系统(Milli-Q),美国密理博公司;高低温湿热交变试验箱(GDW/JB-150),无锡南亚公司。

试剂:95%乙醇,成都市科隆化学品有限公司;本实验未采用成品酒进行试验,而是使用与酒主要成分相似的模拟液进行试验,模拟液为52%vol 乙醇溶液(体积分数):现场配制;超纯水:自制。

1.2 试验方法

1.2.1 破坏性试验

取施釉瓶和素坯瓶各20 个并将瓶底取出,将其中10 个施釉瓶底的釉层和10 个素坯瓶底的表层磨去,并将试样上的磨料和磨耗物冲洗干净备用。然后将所有试样置入仪器中,按照GB/T 3299—2011中真空法测定试样的吸水率值。

1.2.2 非破坏性试验

取施釉瓶和素坯瓶各10 个并分为两组,每组分别选取其中5 个盛装超纯水,另5 个盛装52%vol乙醇溶液进行试验。

在采用此方法测定试样吸水率值时,需先将试样快速清洗除去表层浮物后置入鼓风干燥箱中烘干至恒重,再将瓶中注满液体、密封后置入高低温湿热交变试验箱中至规定试验时间后倒出液体,将瓶子倒置,直至静止30 s 无液体滴出为止,后再对瓶子进行称重。

在本试验中,为研究液体盛装时间对吸水率的影响,取上釉瓶24 个并分为两组,其中12 个盛装超纯水,另12 个盛装52%vol 乙醇溶液,试验时间分别为1 d、3 d、5 d、10 d、20 d、30 d。

2 结果与分析

2.1 不同影响因素对测定数值准确性的研究

2.1.1 试样质量对吸水率值的影响

采用与生产酒瓶相同的原料和烧制工艺,将试验样品制成圆片状。圆片厚度为4 mm,直径分别为20 mm、30 mm和40 mm的3组样品,质量分别约为2.7 g、5.9 g 和10.5 g,样品组编号分别为1、2、3。每组样品各10 个,分别测试吸水率,所得数据见表1。

表1 不同质量样品的吸水率 (%)

在本文中,通过引入变异系数(CV 值)来表征测试数量的离散性,它是标准差与平均值的比。图1 所示为不同质量样品吸水率与CV 值关系图。从图1 可看出,对于吸水率一定的试样,试样质量越大,吸水率数值离散性越小,测量数值越准确。而当试样质量越小,受到擦拭试样表面附着水、称量过程中吸附水分蒸发等环节的影响越大,测量数值准确性变差。

2.1.2 试样形状对吸水率值的影响

通过对实验室近年来大量的陶瓷样品吸水率检测数据分析发现,当样品质量相同时,若其形状不同,则表面积就不同,而表面积越大,吸水率则越大。因此,对于同一组测试样品,要保证形状基本相同,力求总表面积接近,以减小因同组试样间表面积各异而造成的吸水率测试数值的离散程度,从而提高测试数值的准确性。

2.1.3 吸水试样称重前处理方式对吸水率值的影响

在GB/T 3299—2011 中提到“用已吸水饱和的布揩去试样表面的附着水”,但确定揩布是否已达到饱和状态不好掌握。通过大量实验室检测经验来看,选用纯棉毛巾效果最为理想,因为纯棉织品吸水性好,水在其中的滞留性好,饱和度相对易于掌握。为便于操作,建议选用200 mm×200 mm 方巾为宜。同时,为降低在称量过程中因水分蒸发带来的影响,需要做到快速称量,迅速读数,以提高测量结果的准确性。

2.2 不同测试条件下的对比试验研究

2.2.1 釉层对吸水率值的影响

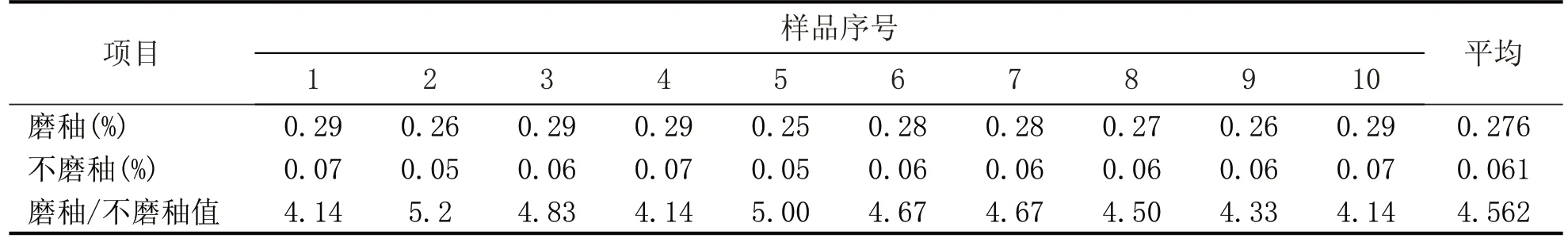

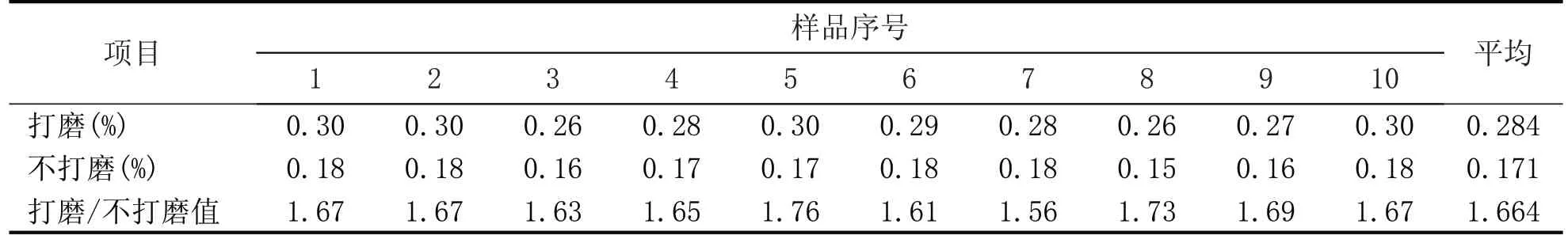

本试验通过磨秞与不磨秞的对比试验来考察釉层对吸水率值的影响程度,其试验结果见表2。为探究能否省去繁琐的磨秞制样工序,以及减少磨秞对吸水率值的影响,直接采用经成瓷温度煅烧的同一批次素坯瓶进行测试,试验结果见表3。可见,对于同一批次生产出的施釉瓶和素坯瓶,其经打磨处理后测试出的吸水率数值仅相差0.008%,说明用该方法测定吸水率只与成瓷工艺有关,与酒瓶是否施釉关系不大。同时也可以看出,虽然素坯瓶在成瓷过程中其表面会形成致密玻化层,从而使吸水率降低,但相对于人为增加一层釉层,其吸水率降低效果仍不够理想。因此,在陶瓷酒瓶生产过程中,对其内、外部采用施釉工序,一方面是为了酒瓶美观,另一方面也是为了降低酒瓶“漏酒”风险。

2.2.2 试剂对吸水率值的影响

本试验分别选取超纯水、52%vol 乙醇溶液作为模拟液,试验时间为10 d,研究其对施釉瓶和素坯瓶吸水率值的影响,试验结果见表4。从试验结果可以看出,当分别以超纯水和52%vol 乙醇溶液为模拟试验液时,由于二者表面张力的差异,最终表现为盛装52%vol乙醇溶液的样品比盛装超纯水的样品测得的吸水率值大。因此,在实际生产过程中,为更真实地掌握酒瓶的吸水率值情况,建议选用与酒瓶实际盛装酒度数最接近的乙醇溶液作为模拟液进行测试。

2.2.3 时间对吸水率值的影响

表2 施釉瓶磨秞、不磨秞吸水率测试结果

表3 素坯瓶打磨、不打磨吸水率测试结果

表4 不同浸泡试剂吸水率测试结果

本试验在盛装试剂相同的条件下,设定盛装时间为1 d、3 d、5 d、10 d、20 d、30 d,以研究时间对吸水率影响的变化趋势,试验结果见图2。从图2 可以看出,陶瓷酒瓶的吸水率值随盛装时间的延长而不断增大并最终趋于稳定。在5 d 以后,吸水率值变化已很小,因此在实际生产过程中,以5 d为测试时间考虑。

3 结论

陶瓷酒瓶用于包装酒后,多数情况下会长时间存放。为防止发生“漏酒”现象,酒类生产企业除了加大对验收货的管控,也将吸水率纳入重要监控指标。然而越来越多的酒企及酒瓶生产企业认为,现有测试吸水率的方法标准更适用于考量酒瓶的烧制工艺情况。实际上多数陶瓷酒瓶在生产过程中都有施釉工艺程序,施釉工艺除为了起美化作用,更重要的是为了降低“漏酒”风险。此时若依照标准测试,需将釉层磨掉,这与酒瓶实际使用环境完全不符,不能真实反映酒瓶实际情况。因此,通过本文研究,建议在实际生产过程中,直接选用合格成品、不破坏、不磨釉,盛装与实际包装酒度接近的乙醇溶液进行测试。该测试方法可以帮助酒瓶生产企业同时掌握烧制工艺和施釉工艺情况,对于企业控制生产工艺具有更重要的参考价值。