两级刷式密封流动传热特性数值与实验研究*

(沈阳航空航天大学 航空发动机学院,辽宁省航空推进系统先进测试技术重点实验室)

0 引言

刷式密封是近些年来发展起来的一种新型航空密封,它的泄漏量相当于传统的迷宫密封的1/5~1/10[1]。在刷式密封的实际应用中,因单级刷式密封承压能力与封严能力有限,为有效解决刷式密封的承压问题,通常采取多级刷式密封替代单级刷式密封的方法。随着透平机械转子转速不断提高,刷丝与转子摩擦会产生大量的热量,该热量以导热的形式沿刷丝径向传递,这使得刷丝加速氧化甚至出现熔断现象,导致刷式密封的使用寿命与密封性能大大降低。目前关于两级刷式密封流动与传热特性的文章鲜有发表,因此研究两级刷式密封流动传热特性具有重要意义。

近年来国内外学者对刷式密封流动传热特性进行了大量研究。国外学者Flower[2]证实采用多级刷式密封替代单级刷式密封是解决高压密封的有效方法;Pugachev A O等[3]建立了多孔介质模型研究了多级刷式密封的泄漏流动特性,提出三级刷式密封因其复杂性需考虑进行实验研究,尤其是存在高旋流的情况;Hendricks等[4]对两级刷式密封进行实验研究,结果表明,压降对两级刷式密封的泄漏量影响较小;文龙等[5]基于多孔介质模型分析了刷丝安装角度对分压比的影响;王凯杰等[6]建立了紧凑二维叉排管束模型,研究表明,压差主要集中在第二级刷丝束,压力能转化为动能导致第二级泄漏流动强于第一级;邱波等[7]建立了基于多孔介质两级刷式密封数值模型,通过实验与数值对比发现,考虑转子的离心伸长效应可更加准确地预测泄漏量;孙丹等[8]建立了三维实体模型与多孔介质模型,通过对比在不同压比下,三维实体模型数值计算的泄漏量比多孔介质模型数值计算的泄漏量与实验值更为接近,证实了三维实体模型的优越性。综上,现有文献对于两级刷式密封流场分布特性与传热特性研究较少,且大多基于多孔介质模型,未进行实验研究,鲜有文献基于三维实体流动传热求解模型并结合实验研究对于流场分布特性与传热特性的研究成果报道。

本文建立了三维实体流动传热求解模型,设计搭建了刷式密封泄漏特性实验台,实验研究了压比对泄漏特性的影响,将实验结果与数值计算结果对比,在验证本文工况条件下的模型准确性的基础上,研究了刷式密封传热特性以及影响两级刷式密封泄漏特性与传热特性的因素。

1 刷式密封传热特性理论分析

1.1 摩擦热流量的计算

摩擦热流量Q由刷丝束与转子之间的摩擦系数、刷丝束与转子的法向接触力以及刷丝束与转子表面的相对线速度决定。计算公式为:

式中,µ为摩擦系数;Ff为刷丝束与转子表面之间的摩擦力;Fn是刷丝束与转子面法向接触力;v是刷丝束与转子表面的线速度;本文的刷丝材料为Haynes25,摩擦系数为0.3[9]。

刷丝与转子间的法向接触力Fn计算公式如下[10-11]:

式中,γbtp为刷丝束刚度;Δr为刷丝束与转子表面的干涉量。

文献[12-13]提出在无压差到大压差的范围内,刷丝束刚度γbtp的取值范围是54.3~1 085.79MPa/m。在刷丝尺寸一定的情况下,刷丝束刚度γbtp仅与压比有关。本文不妨假设在压比为1.5~3.0的范围内,刷丝束刚度随压比线性变化,并通过文献[14-15]线性插值法得出本文研究工况条件下的刷式密封摩擦热流量,结果如表1所示。

表1 本文工况条件下的摩擦热流量Tab.1 Friction heat flow under the conditions of this paper

1.2 刷式密封流动传热理论模型

1.2.1 流动控制方程

在对刷式密封的三维实体求解模型计算时,考虑其流动过程为湍流流动,主要包括连续方程和Navier-Stokes(N-S)方程[16-17]:

式中,div为散度算符;ρ为密度;t为时间;P为流体微元体上的压力;Г为平均有效扩散率;grad为梯度;U为速度矢量;u,v,w为速度矢量U在x,y,z方向的分量;Su,Sv,Sw为动量守恒方程的广义源项,其表达式如下:

式中,μ为动力黏度;Fx,Fy,Fz为流体微元体上的质量力,若质量力只有重力,且Z轴竖直向上,则Fx=0,Fy=0,Fz=ρg;λ为第二黏度,一般取λ=-2μ/3。通常流场的湍流度与粘性系数多为各向异性,因此需要对标准的k-ε湍流模型进行修正,修正后的RNG k-ε模型公式为:

采用理想气体作为空气介质,因此满足理想气体状态方程:

其中,R为理想气体常数;M为摩尔质量常数。

1.2.2 传热控制方程

刷式密封流体域传热控制方程为:

式中,div为散度算符;U为速度矢量;τ为切应力;e为能量;ρa为空气密度;u,v,w分别为x,y,z方向的流速;T为温度;p为流体压力;Ka为空气导热系数。

采用理想空气进行计算,空气的黏性系数与温度的变化关系为:

式中,S=116K;T0=273K;μ0=1.716×10-5kg(/m·s)。

刷丝束固体域传热控制方程为:

也可以表示为:

式中,t∞为流体表面温度;tw为固体表面温度;Δt=tw-t∞。将式(9)代入坐标系坐标可得到流固换热微分方程:

2 两级刷式密封数值计算模型

2.1 求解模型

图1为刷式密封实验件实物图与两级刷式密封三维计算模型。本实验两级刷式密封结构参数如表2所示。其中刷丝材料为镍基高温合金,弹性模量为213.7GPa。泊松比为0.29,比热容为385.204J(/kg·K)。

3 多级刷式密封泄漏特性实验研究

3.1 实验装置

图4为多级刷式密封实验装置实物图。该实验装置可以测量多级刷式密封泄漏量。空气压缩机向储气罐内充入高压气体,其最高压力可以达到1.0MPa;气流首先通过高精度主流量计,该流量计为大量程流量计(量程范围:110~870Nm3/h),以获得气体总流量,副流量计为高精度小量程流量计(量程范围:20~150Nm3/h),以获得未通过气缸的气体流量。气缸上设置有多级刷式密封安装座,刷式密封实验件装配在此安装座上,并保证刷式密封件垂直于气体来流方向;气管与气缸安装座内设置的引压点相连,将各级气流引入压差传感器进行测量各级压力;数据采集仪用于实时同步采集数据。

图4 多级刷式密封实验装置实物图Fig.4 Physical diagram of a multi-stage brush seal experimental device

3.2 实验原理

图5为本实验泄漏特性测试原理图。该实验装置主要测量泄漏量。空气压缩机将空气压缩至储气罐内,待储气罐内气体压力达到设定值,打开气流通道开关,气流穿过主流量计后,一部分流向副流量计所在支路并最终通向大气,另一部分流向气缸所在支路,此时气缸安装座上已装配好多级刷式密封实验件,用于对来流进行密封。由于该实验装置仅有两条支路,故可用主流量计获得的总气体流量减去副流量计获得的气体流量即为多级刷式密封泄漏量。

图5 泄漏特性测试原理图Fig.5 Schematic diagram of leakage characteristics test

3.3 泄漏特性数值与实验验证

本文建立的三维实体流动传热模型的计算结果与实验数据进行对比验证。同时对本文的求解模型进行了网格无关性检验,如图6所示,当网格数目达到400万时,迭代收敛后,继续增加网格后,泄漏量并不随着网格数量的增加而增加,因此最终确定网格数目为425万。

图7为两级刷式密封在压比分别为1.5-3.0下,泄漏量数值与实验结果对比图。从图中可以看出,泄漏量与压比近似呈线性正相关,且实验值泄漏量均略高于计算值,经计算得出泄漏量误差最大为12.01%。由于本实验零件存在配合间隙,使得在气缸支路中一小部分气体未经过实验件泄漏到大气中,故实验测量值略高于数值计算结果。

图7 两级刷式密封泄漏量数值与实验结果对比Fig.7 Two-stage brush seal leakage value comparison with experimental results

4 多级刷式密封流动传热特性数值分析

4.1 压力分布特性分析

图8为两级刷式密封在压比为2.5时的轴向压力分布云图。由图可知,上下游区域压力保持不变,压降主要发生在刷丝束区域,且末级刷丝束承受的轴向压差较大。气流从上游经过刷丝束到达下游,轴向压力逐渐降低,后挡板区域压降变化较大,气流在该区域内流速增加,根据云图可知,刷式密封中的刷丝束对气流的封严特性起到了重要作用。

图8 两级刷式密封轴向压力分布云图Fig.8 Cloud pressure distribution of two-stage brush seals

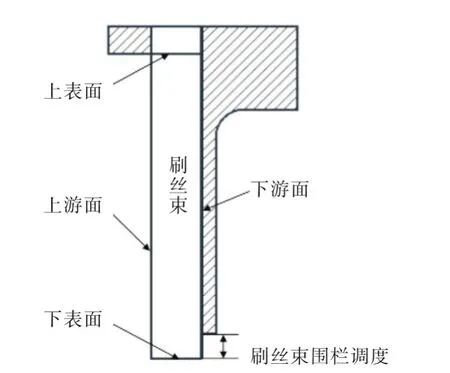

图9为刷式密封上表面、下表面、上游面和下游面示意图。同时为了研究刷丝束内部沿轴向位置分布规律,定义无量纲轴向相对位置a*:

式中,a为距刷丝束上游面的轴向距离;h表示刷丝束厚度。

图9 刷式密封各表面示意图Fig.9 Schematic diagram of each surface of brush seal

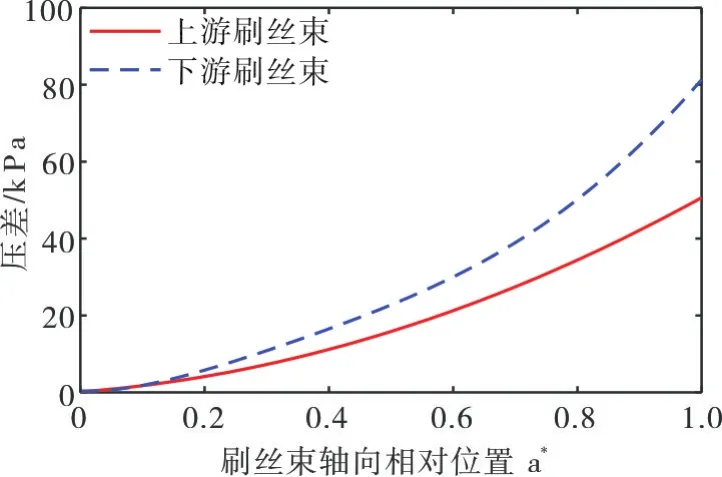

图10为两级刷式密封在压比为2.5下,刷丝束上下表面沿转子轴向的压力分布图与刷丝束上下表面径向压差沿转子轴向的压力分布图。由图可知,上下游刷丝束的上表面压力均沿轴向略有减小,而下表面压力则是由上游面压力值逐渐降低至下游面压力值,刷丝束上下表面间存在径向压差,而且径向压差随着轴向距离的增大而增大,该现象可在图11中看出,且下游刷丝束承受的径向压差大于上游刷丝束的径向压差,下游刷丝束径向压差梯度也大于上游刷丝束径向压差梯度,泄漏气流在此压差的作用下沿径向向转子表面流动,带动刷丝向转子面径向移动,从而产生“吹下效应”。

为了研究刷丝束内部压力随径向位置的分布规律,定义无量纲径向相对位置r*:

图10 刷丝束上表面与下表面轴向压力分布Fig.10 Axial pressure distribution on the upper and lower surfaces of the brush tow

图11 刷丝束上表面与下表面径向压差分布Fig.11 Radial pressure difference between the upper and lower surfaces of the brush tow

式中,L表示刷丝长度;r为距刷丝自由端的径向距离。

图12和图13为两级刷式密封在压比为2.5下,刷丝束上游面和下游面沿刷丝束径向的压力分布图与刷丝束上游面和下游面径向压差沿刷丝径向的压力分布图。从图12中可以看出,刷丝束围栏高度以内,上下游面的压力值基本保持不变,在后挡板附近,压力值迅速增加且增加的梯度逐渐减小,而刷丝束围栏高度以外压力值逐渐趋于平稳。从图13可以看出,下游刷丝束承受的轴向压差更大,表明下游刷丝束对刷式密封的封严性能影响更大。

图12 刷丝束上游面与下游面径向压力分布Fig.12 Radial pressure distribution on the upstream and downstream surfaces of the brush tow

图13 刷丝束上游面与下游面轴向压差分布Fig.13 Distribution of axial pressure difference between the upstream and downstream surfaces of the brush tow

4.2 速度分布特性分析

图14为两级刷丝束密封压比为2.5时,刷式密封对称面速度矢量分布图。从图中可以看出,气流由上游通过刷式密封流至下游,流速从上游到下游逐渐增加,由于刷丝的阻滞作用,气流流经刷丝束时存在能量耗散,刷丝束根部气流流动速度非常缓慢,而自由端与转子面间隙区域流速较大,是由于刷丝自由端阻滞效应小,能量耗散小。此外,相对于前级刷丝束,末级刷丝束承受更大的轴向压降,故使得末级刷丝束与转子面间隙区域气流流动速度高于第一级刷丝与转子面间隙区域流速,在轴向压降的驱动下,在后挡板区域,气流呈射流状射出。

图14 两级刷式密封速度矢量分布图Fig.14 Speed vector distribution of two-stage brush seal

4.3 温度分布特性分析

图15为两级刷丝束压比为2.5,干涉量为0.3mm,转速为6 000r·min-1条件下两级刷式密封的温度分布云图。从图中可以看出,两级刷式密封上游区域温度较低,基本保持不变,经过第一级刷丝束时,温度有所增加,主要增幅区域为刷丝束与转子面接触区域,是由于该区域刷丝束与转子摩擦产生热量,一部分热量分别向刷丝束根部与转子以导热的形式传播,另一部分热量以对流换热的形式与气体进行热量交换。当气流流经末级刷丝束时,由于末级刷丝束承受较大的轴向压差与径向压差,且随着轴向压差与径向压差的增加,末级刷丝束与其后挡板间的摩擦力增加,吹下效应得以增强,刷丝束与转子面径向间隙减小,接触力增大,进而使得摩擦产生的热量增加,摩擦热以导热的形式分别向刷丝束根部与转子的热量增加,而与气体进行对流换热的热量减小,故相对于第一级刷丝束,末级刷丝束温度变化大,径向温差传播更剧烈,且最高温度出现在末级刷丝束后挡板区域。同时,气体与刷丝束以对流换热的形式的热量逐级累加,气体的内能增加,使得下游区域温度普遍高于上游区域。

图15 两级刷式密封温度分布云图Fig.15 Cloud diagram of temperature distribution of twostage brush seal

5 多级刷式密封泄漏与最高温度影响因素分析

5.1 泄漏特性影响因素分析

5.1.1 刷丝排数对泄漏特性影响分析

图16为两级刷式密封在压比为2.5下,泄漏量数值计算结果随刷丝排数变化规律图。根据图16可知,泄漏量随着刷丝排数的增加而减少,而且当刷丝排数从10排到15排,泄漏量急剧减少;刷丝排数从15排到20排,泄漏量下降速度趋缓;刷丝排数大于20排后,泄漏量基本保持不变。这是因为刷丝排数的增加使得泄漏流动受到的阻碍作用加大,流体流动的有效流通面积减小,进而达到了良好的密封效果。由此可见,在本文的研究工况下,刷丝束取为20排即可达到一个相对较低的泄漏量,在增加刷丝排数对刷式密封的密封性能影响不大。

图16 刷丝排数对泄漏量的影响Fig.16 Effect of the number of brushing rows on leakage

5.1.2 后挡板保护高度对泄漏特性影响分析

图17为两级刷式密封在压比为2.5下,后挡板保护高度对泄漏量的影响规律。由图中可以看出,泄漏量随后挡板保护高度的增加而增加,这是由于后挡板保护高度的增加使得后挡板不能提供给刷丝足够的支撑,增加了刷丝的轴向弯曲变形,导致刷丝间的轴向间隙增加,因此泄漏量随之增加,当刷丝弯曲变形达到平衡状态时,刷丝间的轴向间隙达到峰值,泄漏量将不会出现较大的变化,所以泄漏量随着后挡板保护高度的增加的速度逐渐趋缓并达到最大值。由此可知,适当地调整后挡板的保护高度有利于减小泄漏量。

图17 后挡板保护高度对泄漏量的影响Fig.17 Effect of tailgate protection height on leakage

5.1.3 刷丝束与转子表面间径向间隙对泄漏特性影响分析

图18为压比为2.5的两级刷式密封泄漏量随刷丝束与转子表面间径向间隙的变化规律。根据图18可知,泄漏量随着径向间隙的增加近似线性增加。当径向间隙从0mm逐渐增加到0.5mm时,泄漏量增加了27.6%,这主要是因为刷式密封有效流通面积随着径向密封间隙的增加而增大,有效流动面积直接影响了刷式密封的泄漏特性,因此刷式密封泄漏量随径向密封间隙的增加而增大。由此可知,刷丝与转子间的径向间隙对刷式密封的泄漏量具有重要影响,因此在刷式密封的实际工作过程中刷丝与转子间的径向间隙不宜过大,否则会严重影响刷式密封的密封性能。

图18 径向间隙对泄漏量的影响Fig.18 Effect of radial clearance on leakage

5.2 最高温度影响因素分析

5.2.1 压比对最高温度影响分析

图19为两级刷式密封的压比为1.5-3、转速为6 000r·min-1,干涉量为0.3mm时的最高温度的变化规律。根据图19可知,最高温度随压比的增大而上升,当压比从1.5逐渐增加到3时,最高温度从310.40K上升到330.67K,最高温度上升了6.5%。引起该变化的原因是随着压比的增加,刷丝受到的气动力与径向压力增加,在气动力的作用下,刷丝束向后挡板靠拢,刷丝与刷丝间的间隙变小,刷丝与后挡板导热效应加强,与气流间的对流换热减弱[18],而随着径向压力的增加,刷丝束与转子间的接触力加大,摩擦效应增加,产生了更多的摩擦热,因此最高温度随着压比的增加而逐渐增加。

图19 最高温度随压比的变化Fig.19 Variation of maximum temperature with pressure ratio

5.2.2 转速对最高温度影响分析

图20为两级刷式密封在转速为1 500~6 000r/min,压比为2.5,干涉量为0.3mm时的最高温度的变化规律。根据图20可知,随着转速的增加最高温度也随之上升,当转速从1 500r/min到6 000r/min时,最高温度由301.03K到325.41K,温度上升了8.1%。引起该变化的原因是随着转速的增加,转子受到的离心力增加,刷丝与转子面间的间隙随着转速的增加而减小,引起刷丝与转子间的接触力增大,从而产生的摩擦热流量增多,同时因转子运转过程中存在动不平衡,增加了转子与刷丝束的碰磨机会,有时甚至产生的温度会超过刷丝熔点,致使刷丝磨损严重,导致密封性能变差。

图20 最高温度随转速的变化Fig.20 Variation of maximum temperature with speed

5.2.3 干涉量对最高温度影响分析

图21为两级刷式密封在转速为6 000r/min,压比为2.5,干涉量为0.2~0.35mm时的最高温度的变化规律。根据图21可知,随着干涉量的增加,最高温度也逐渐上升,并且随着干涉量的增加,梯度逐渐降低。当干涉量从0.2mm变化到0.35mm时,两级刷式密封最高温度在314.1K到331.1K之间变化,最高温度增加了5.4%。这是因为干涉量的增加,直接影响了刷丝束与转子间的接触力,接触力的增加使得摩擦热效应得以加强,所以最高温度随着干涉量的增加而增加。

6 结论

本文在验证模型准确性的基础上,通过建立多级刷式密封三维实体流动传热特性求解模型,数值分析了两级刷式密封流场与温度场分布特性,研究了刷式密封的泄漏量的影响因素:刷丝排数、后挡板保护高度以及刷丝与转子表面间的径向间隙,此外,还研究了刷式密封最高温度的影响因素:压比、转速以及干涉量,得到以下结论:

1)刷式密封上下游区域压力整体保持不变,压降主要在刷丝束区域,末级刷式密封承受的轴向压差与径向压差较大,上表面压力基本无变化,下表面随着轴向距离的增加而急剧下降,在刷丝束围栏高度以内,上下游面的压力值趋于平稳,在后挡板周围,压力值迅速增加且增加的梯度逐渐减小,而刷丝束围栏高度以外压力值逐步趋于稳定;气流速度在刷丝束上游区域基本保持一致,后挡板区域气流速度最大且气流呈射流状喷出。

2)刷式密封的泄漏量随着刷丝排数的增大而较小,随着后挡板保护高度的增加而增加,随着刷丝与转子表面间的径向间隙而显著增大,当刷丝排数达到一定的数量后,泄漏量基本保持不变,合理的设置后挡板保护高度可有效降低泄漏量,刷丝与转子表面间的径向间隙不宜过大。

3)刷式密封上游区域温度较低,刷丝自由端区域温度较高,下游区域温度比上游区域温度高,末级刷式密封刷丝自由端温度最高;随着压比、转速以及干涉量的增加,最高温度随之增加,其中对最高温度的影响最大的是干涉量,近似呈线性增加。