低速冲击下复合材料层合板损伤试验与模拟

段苗苗 史文艳 张晓研 肖倩倩

低速冲击下复合材料层合板损伤试验与模拟

段苗苗 史文艳 张晓研 肖倩倩

(西安工程大学城市规划与市政工程学院,西安 710048)

对复合材料层合板进行四种不同能量的低速冲击试验,测量了不同冲击能量下的凹坑深度,并利用超声C扫描获得了层合板分层形状和面积。依照试验条件,建立复合材料层合板低速冲击三维有限元模型,模型中分别采用hashin失效准则和界面单元模拟层内失效和层间损伤,结合试验与模拟结果,讨论了复合材料层合板在低速冲击下的损伤特征,以及冲击过程中层合板内部损伤的发生及演化规律。

复合材料层合板;低速冲击;分层;有限元模型

0 引言

复合材料由于其高的强度和刚度被广泛地用于航空航天领域,然而他们很容易遭受低速冲击,比如鸟撞、维修工具的跌落、起降过程中地面卷起的碎石,飞行过程中遭遇冰雹等。低速冲击会引起复合材料内部损伤,主要有基体损伤和分层。这些损伤不易被发现,但是会明显降低结构的承载能力,特别是压缩承载能力。因此,对复合材料层合板进行低速冲击试验和模拟有必要的工程意义。

许多作者通过大量的试验和数值模拟研究了复合材料结构的冲击行为及其对残余强度的影响。然而,由于复合材料层合板在冲击载荷作用下的失效过程非常复杂,大多数的研究集中在冲击响应、损伤机制、冲击损伤程度以及冲击后的强度。Caminero[1]通过冲击后压缩试验(CAI)研究了层合板厚度、铺层顺序对碳纤维增强复合材料层合板冲击损伤容限的影响。杨旭[2]对T300级和T800级2种碳纤维/环氧树脂复合材料层压板进行了低速冲击和冲击后压缩试验,讨论了冲击能量、凹坑深度、损伤面积及冲击后压缩强度之间的关系。L Volnei Tita[3]采用压痕试验代替冲击试验,分析了低速冲击对碳纤维增强环氧树脂复合材料层合板的破坏。Ghelli[4]研究了薄层合板冲击损伤后的压缩行为,他指出层合板厚度相对较小时,无论其尺寸和纤维取向如何,在压缩试验中都会导致试样的弹性失稳。Shuchang Long[5]介绍了复合材料层合板在低速冲击下的损伤过程,通过超声C扫描研究了各界面的分层区域,总结了铺层角度与分层形状的关系。Hongliang Tuo[6]对四种不同冲击能的2mm厚复合材料层合板进行了低速冲击试验和CAI试验。张彦[7]基于应变描述的Hashin 失效准则, 建立单层板的逐渐累积损伤分析模型,分析了碳纤维复合材料层合板在低速冲击作用下层内和层间的失效行为。Panettieri[8]对准各向同性复合材料层合板在不同冲击能量下的分层损伤进行了基准研究,重点研究了分层阈值载荷以及分层损伤的形状和扩展。关于复合材料层合板低速冲击性能的其他研究也有报道[9-11]。以上研究大多针对薄的复合材料层合板低速冲击后的剩余强度以及冲击参数对损伤结果的影响。而对冲击过程中层合板内部的损伤演化情况较少报道。本文针对5mm厚的层合板进行低速冲击试验并建立三维有限元模型,主要讨论了冲击过程中层合板内部分层损伤及基体损伤的发生及扩展规律。

1 试验

1.1 试验条件

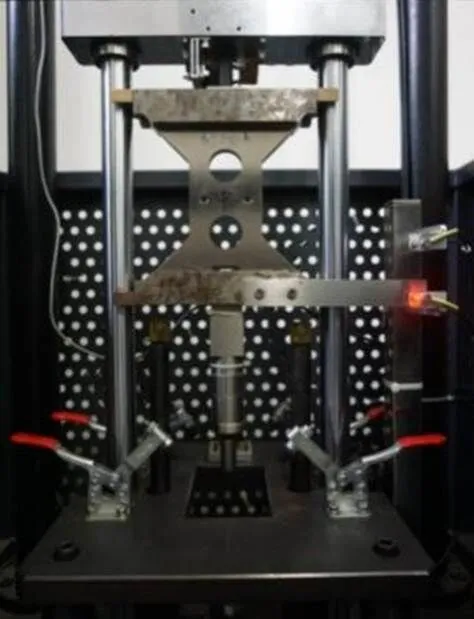

低速冲击试验依照ASTM D7136标准[12]进行,试样尺寸为150mm×100mm。试验使用的材料为T700/3234,铺层顺序为(45/0/-45/90)5s。使用WANCE冲击试验机进行了面外冲击试验。冲头为半球形,重5.5kg,直径12.7mm。冲击夹具的设计依据ASTM标准[12],将试样置于中间开有125mm×75mm开口夹具中。在支撑夹具上,用四个橡胶夹子夹住试件,以限制试件在冲击过程中的面外位移。夹具上使用了抗冲击装置,以免对试件进行二次冲击。实验设置如图1所示。冲击位置位于试件中心,实验中通过改变冲头的高度来调节冲击能量,同时保持冲头的质量和直径不变。用激光位移计测量各试样冲击点处的凹坑深度。低速冲击事件后通过超声C扫描获得分层损伤形状及面积。此外,典型的接触力-时间曲线在冲击试验中由动态力传感器测得。

1.2 试验结果

图2为四种冲击能量下的冲击力-时间曲线。由图2可知:在不同的冲击能量下,冲击力曲线呈现出相同的变化趋势,冲击力峰值随着冲击能量的增加而增加,但总的冲击时间几乎相同(4.2 ms)。冲头和层合板开始接触时,由于试件与夹具存在一定的间隙,冲击力以波动的形式迅速增长。冲击力最剧烈的波动发生在0.5ms ~ 1.5ms之间,说明此时冲击区基体发生了严重的损伤以及层间出现分层。当冲击时间为2ms时,冲击力达到峰值时,曲线波动逐渐减小。此后冲头开始回弹,冲击力相对平稳地减小,直到冲头与试件完全分离,冲击力为0。

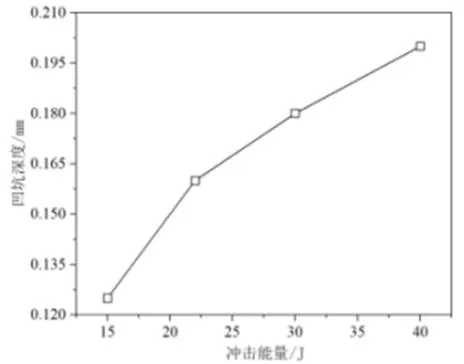

冲击试验完成后,除冲击点有可触摸的圆形凹坑外,试件其他位置没有目视损伤。图3为凹坑深度随冲击能量的变化曲线。由图3可知凹坑深度随着冲击能量的增加而非线性增加。冲击能量越大,凹坑深度的增加越缓慢,这主要是由于随着凹坑深度的增加,冲头与试件的接触面积增大,冲击应力减小。

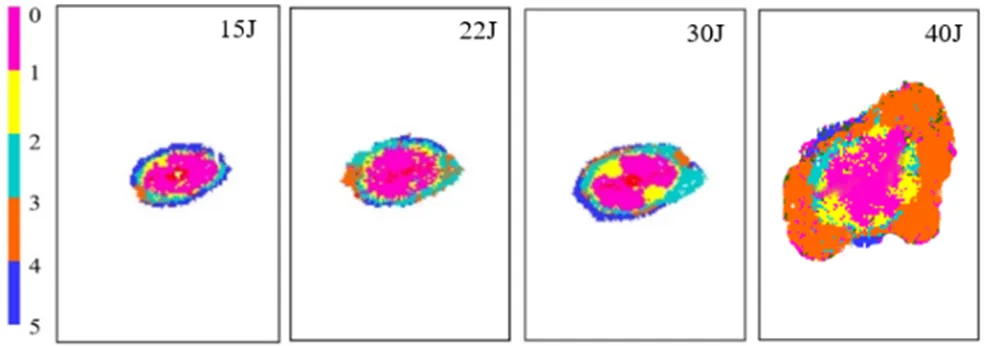

图4为四种冲击能量下由超声C扫描得到的试件分层损伤图像,图4左边条带中不同的颜色代表着试件不同的厚度。由图4可知,随着冲击能量的增加,试件分层面积依次增大,分层形状由椭圆形变为不规则椭圆形,类似于花生壳形。15J冲击能量下,试件底面的损伤面积最大,45J冲击能量下,试件中下部冲击面积最大。

图2 冲击力-时间曲线

图3 凹坑深度随冲击能量的变化曲线

2 有限元模型

本文采用ABAQUS/Explicit有限元分析软件建立了复合材料层合板低速冲击有限元模型,模型中包含层合板、冲头、支持夹具,其参数与试验完全一致。冲头和支持夹具采用三维解析刚体R3D4单元。通过在冲头上设置参考点并施加点质量,在点质量上施加速度场。层合板采用3D固体单元(C3D8R)模拟,每层厚度为0.125mm,共40层。每层作为一个子层赋予方向,子层与子层之间建立0厚度胶层并通过胶层连接在一起,胶层单元为COH3D8。冲头与层合板之间采用库伦接触,摩擦系数为0.3[13]。模型中固定支持夹具所有自由度,施加给冲头参考点Z方向的速度场,其他方向固定,如图5所示。模型中采用三维hashin[14]失效准则模拟复合材料层合板的面内损伤。子层之间加入具有牵引-分离本构关系的胶层单元,采用二次应力准则模拟胶层单元损伤的产生以及Benzeggagh和kenane[15]提出的混合模式下损伤扩展准则(B-K准则)用于损伤演化,从而预测层间分层损伤。层合板的参数见表1和表2,胶层参数见表3。

图4 超声C扫描结果

图5 有限元模型

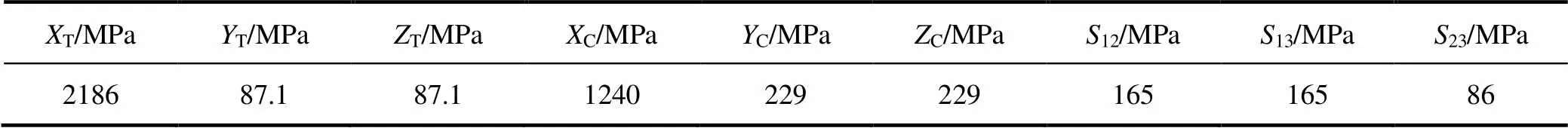

表2 T700/3234 材料单层板强度常数

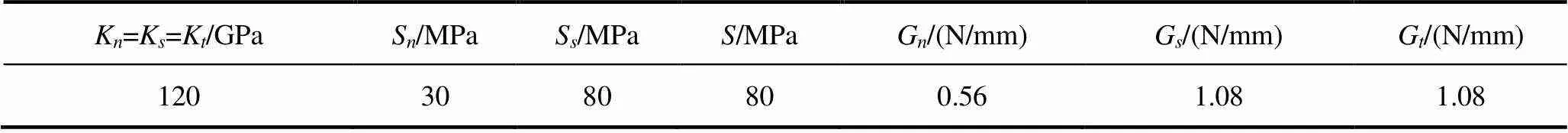

表3 胶层属性

3 结果和讨论

3.1 模型验证

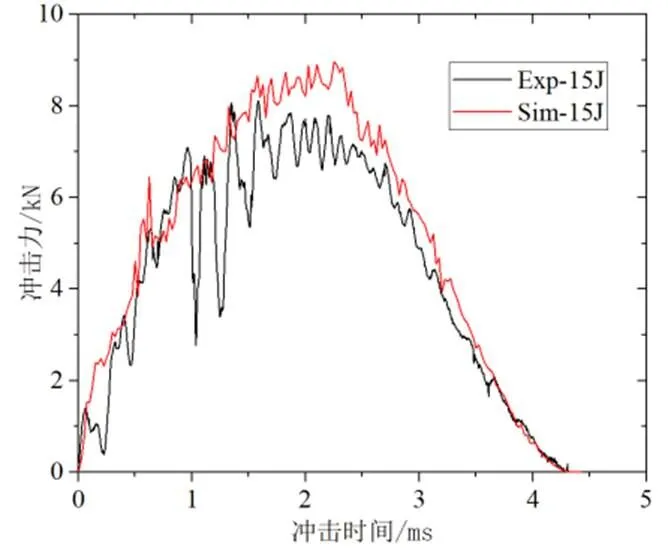

不同冲击能量下有限元预测与试验所测的冲击力-时间曲线如图6所示。不同冲击能量下层合板的分层损伤面积以及冲击力峰值的试验与有限元结果对比见表4。通过观察可知,有限元预测结果与试验结果基本吻合,说明此模拟方法能有效能预测层合板的低速冲击行为。在冲击过程中,冲击力试验值相对于模拟具有较大的波动,特别在冲击初期,这是由于试验中夹具与试件存在着间隙,而有限元模型是处于理想状态下。有限元预测的冲击力峰值稍大于试验值,这是由于有限元模型中未考虑几种损伤形式的相互作用从而使得冲击力峰值稍大于试验值而分层面积小于试验值。

图7为冲击能量为15J和30J时C-扫描结果与有限元预测分层结果对比。试验中C-扫描云图为椭圆,而有限元预测分层云图近似于圆,造成这种偏差的主要原因大致有两种,一方面是有限元分析中对分层和基体损伤机制之间的相互作用的有限预测,另一方面可能是因为最后一层界面的分层是由于最后一层的基体裂纹较长导致C-扫描结果中分层形状没有被正确地捕捉到。然而,对于每种冲击能量,预测的分层区域总体上与C-扫描结果一致。

表4 峰值力、分层面积试验与模拟值对比

图7 C扫描结果与有限元预测结果对比

3.2 结果分析

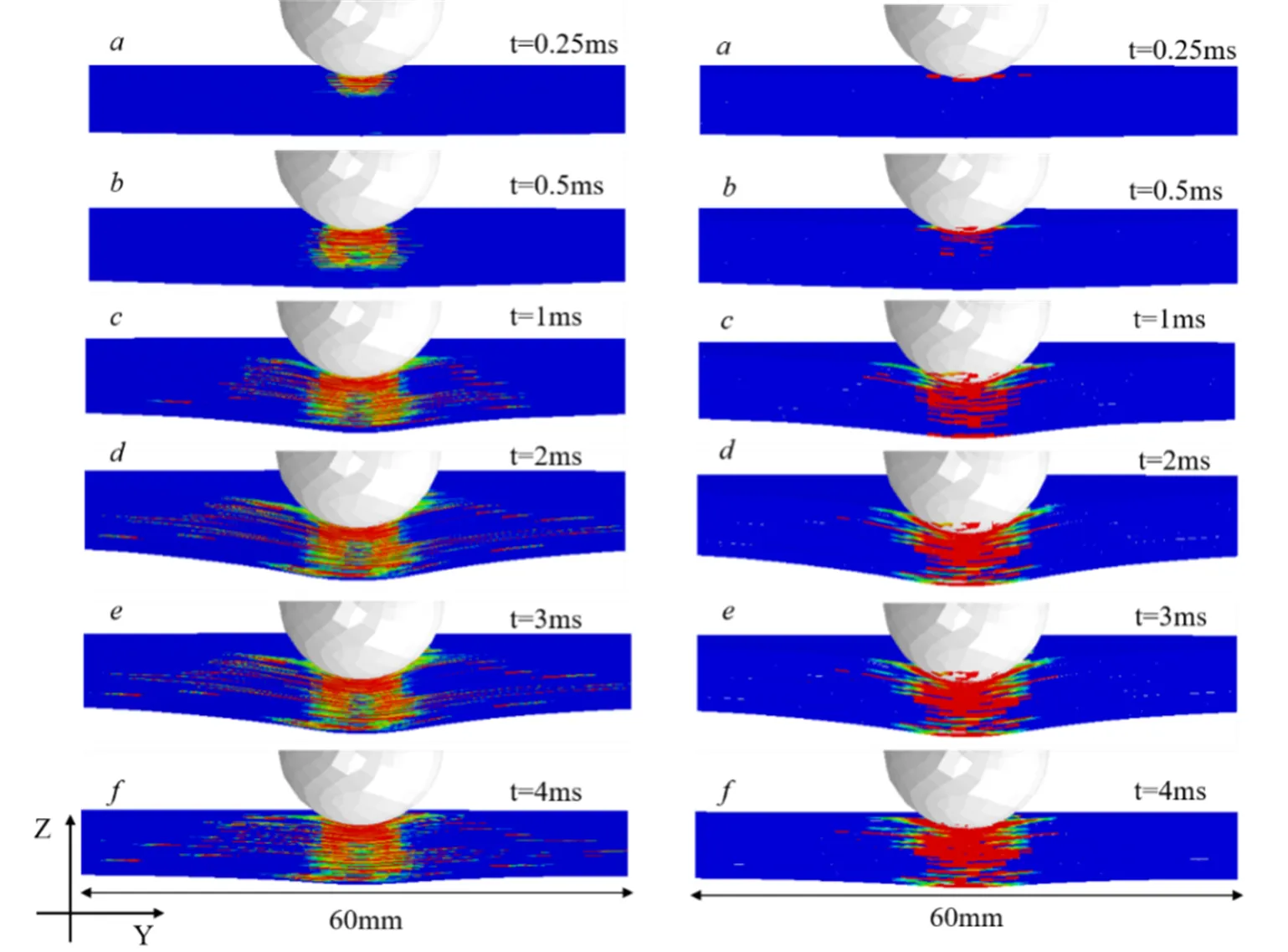

选取30J 冲击能量分析冲击过程中层合板内部损伤情况。图8所示为冲击能量为30J时的分层损伤以及基体损伤云图。结合图6可知,冲击分为三个阶段。1)初始损伤阶段(0-1ms):冲击力从 0 开始迅速增长,冲头与层合板一旦接触,层合板接触面上就有损伤产生,使得冲击力剧烈波动。随着冲击力的增加,损伤从冲击面向背面迅速扩展,直到整个厚度方向冲击区几乎所有面均有损伤。2)损伤扩展阶段(1-2ms):冲击力继续以波动的形式增加,层合板每一子层的损伤面积逐渐增大,直至冲头速度为 0,冲击力达到最大值,此阶段结束。3)冲头反弹阶段(2-4.3ms):冲头开始回弹,冲击力开始卸载,冲击造成的层合板弯曲变形开始恢复,层合板内的损伤不再发生扩展,直至冲头与层合板完全分离,冲击力为0。

图8 损伤云图(左:分层;右:基体损伤)

在低速冲击过程中,最早出现的损伤类型是分层,主要是由冲头挤压层合板导致了局部过大的面外应力。随着冲头向下挤压,分层损伤向层合板内部扩展,由于层合板背面没有支撑,导致分层损伤在层间扩展,每个子层的分层面积变大,从而形成了“松树型”损伤类型。

在冲击面,基体损伤主要是由于冲头挤压层合板引起了基体的压缩破坏,以及冲击引起层合板的整体弯曲变形导致冲击面具有较大的压应力。在层合板的中上部,基体损伤最严重,考虑到可能是因为高的接触应力和弯曲切应力共同作用的结果。在冲击背面,主要是基体拉伸破坏。

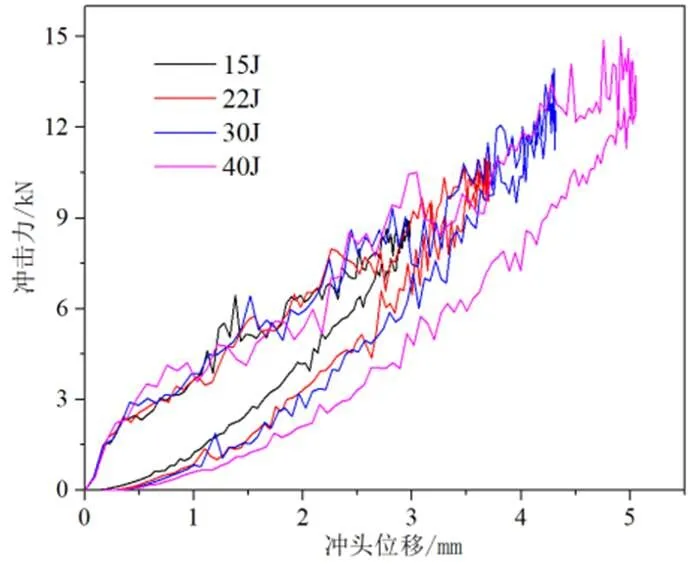

图9为不同冲击能量下,有限元预测的冲击力—位移曲线。由图9可知,随着层合板内部损伤和扩展,损伤处的材料局部软化,引起材料的宏观刚度降低,所以,在相同位移下,卸载阶段的冲击力明显小于加载阶段的冲击力,冲击力—位移曲线整体表现出非线性特点。在冲击过程中,冲击接触面的损伤伴随着塑性变形的产生,即冲头与层合板分离后,冲头位移不为零,冲击接触区域产生永久性凹坑。

图9 冲击力-位移曲线

4 结论

对复合材料层合板进行落锤冲击试验,研究了层合板在低速冲击作用下的分层损伤过程。通过超声c扫描检测分层情况。在考虑层内损伤和层间损伤的损伤模型基础上,建立了有限元分析模型。结合试验和数值模拟结果,得出以下结论

1)层合板在低速冲击作用下,冲击点处的材料发生了塑性变形,冲击面产生可触摸的圆形凹坑,凹坑深度随着冲击能量的增加非线性增加。

2)随着冲击能量的增加,冲击力峰值及分层面积相应地增加,分层形状由椭圆形变为花生壳形。

3)对于较厚的层合板,初始损伤发生在冲击面,由于高的接触应力,损伤迅速向层合板内部扩展,在冲击背面损伤面积最大,在厚度方向上形成松树型损伤模式。

[1] MACaminero, IGarcía-Moreno, GPRodríguez. Experimental study of the influence of thickness and ply-stacking sequence on the compression after impact strength of carbon fibre reinforced epoxy laminates[J]. Polymer Testing 2018; 66: 360-370.

[2] 杨旭, 何为, 韩涛, 等. 低速冲击下复合材料层板压缩许用值[J]. 复合材料学报,2014, 31(6):1626-1634.[YANG Xu, HE Wei, HAN Tao, et al.Compressive allowables of composite laminates subjected to low-velocity impact[J].Acta Materiae Composite Sinica, 2014, 31(6): 1626-1634.]

[3] Volnei Tita, Jonas de Carvalho, Dirk Vandepitte. Failure analysis of low velocity impact on thin composite laminates: Experimental and numerical approaches[J]. Composite Structures 2008, 83: 413-428.

[4] Daniele Ghelli, Giangiacomo Minak. Low velocity impact and compression after impact tests on thin carbon/epoxy laminates[J].Composites: Part B 2011; 42: 2067-2079.

[5] LongS, YaoX, ZhangX. Delamination prediction in composite laminates under low velocity impact[J].Composite Structures 2015; 132: 290-298.

[6] Hongliang Tuo, Zhixian Lu, Xiaoping Ma, et al. Damage and failure mechanism of thin composite laminates under low-velocity impact and compression-after-impact loading conditions [J]. Composites Part B 2019; 163: 642-654.

[7] 张彦, 朱平, 来新民. 低速冲击作用下碳纤维复合材料铺层板的损伤分析[J]. 复合材料学报, 2006, 23(2): 150-157.[ZHANG Yan, ZHU Ping, LAI Xinmin, et al. Low-velocity impact damage analysis in carbon fiber reinforced composite laminated plates[J]. Acta Materiae Composite Sinica , 2006, 23(2): 150-157.]

[8] Panettieri E, Fanteria D, Montemurro M, Froustey C. Low-velocity impact tests on carbon/epoxy composite laminates: a benchmark study[J].Compos B Eng2016; 107:9-21.

[9] Faggiani A, Falzon BG. Predicting low-velocity impact damage on a stiffened composite panel[J].Compos Part A 2010; 41: 737-749.

[10] Tan W, Falzon BG, Chiu LNS, et al. Predicting low velocity impact damage and Compression-After-Impact (CAI) behaviour of composite laminates[J].Composite Part A 2015; 71:212-226.

[11] Kurşun A, Şenel M, Enginsoy HM, et al. Effect of impactor shapes on the low velocity impact damage of sandwich composite plate: experimental study and modelling[J]. Composite B Eng 2016; 86:143-151.

[12] ASTM D7136/D7136M-15. Standard test method for measuring the damage resistance of a fiber-reinforced polymer matrix composite to a drop-weight impact event[S].

[13] Faggiani A, Falzon BG. Predicting low-velocity impact damage on a stiffened composite panel[J]. Composite Part A 2010, 41: 737-749.

[14] Hashin Z. Failure criteria for unidirectional fiber composites[J]. J Appl Mech1980; 47:329-334.

[15] Benzeggagh ML, Kenane M. Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed mode bending apparatus[J]. Composite Science Technology 1996; 56(4): 439-449.

[16] 梁吉鹏, 马斌捷. 复合材料层合结构层间应力分析综述,强度与环境, 2013, 40(2): 33-42. [LIANG Jipeng MA Binjie.A survey on the analysis of the inter laminar stress in composite laminates[J]. Structure & Environment Engineering, 2013, 40(2): 33-42. ]

Numerical Analysis and Tests of Composite Laminates under Low-velocity Impact

DUAN Miao-miao SHI Wen-yan ZHANG Xiao-yan XIAO Qian-qian

( School of Urban Planning and Municipal Engineering,Xi'an Polytechnic University, Xi'an 710048,China)

Drop weight tests were carried out on composite laminates with four impact energy levels. Dent depths were measured after impact tests. Delamination area of each interface induced by low-velocity impact was captured using ultrasonic C-scan. 3D volume elements with user-defined material based finite element (FE) model has been applied according to test conditions. Hashin failure criterion and cohesive elements were used to simulate intra-ply damage and inter-ply damage respectively. Based on the experimental and simulation results, the distribution characteristics of the delamination and the occurrence and evolution of the internal damage of the laminate during impact process were analyzed.

composite laminates; low- velocity impact; delimitation; FEM

TB332; V216.5+5

A

1006-3919(2020)02-0026-06

10.19447/j.cnki.11-1773/v.2020.02.004

2020-01-03;

2020-03-09

碳纤维复合材料层合板低速冲击响应与损伤模拟(S201910709014)

段苗苗(1988—),女,工程师,研究生,研究方向—复合材料力学;(710048)西安工程大学城市规划与市政工程学院.