正流量控制挖掘机液压系统压力损失分析

宋 佳, 尹满义, 孟俊晓, 王维福, 孔祥东,3,4, 艾 超,3,4

(1.燕山大学机械工程学院, 河北秦皇岛 066004; 2.三一重机有限公司, 江苏昆山 215300; 3.燕山大学河北省重型机械流体动力传输与控制实验室, 河北秦皇岛 066004; 4.先进锻压成型技术与科学教育部重点实验室(燕山大学), 河北秦皇岛 066004)

引言

液压系统是挖掘机中最重要也是最复杂的系统之一,其能量损失不容忽视[1-4]。液压系统压力损失不仅对泵阀匹配有影响,对液压系统的可靠性也有影响。工程机械液压油流经多路阀和液压管道都会产生压力损失,过大的压力损失会造成系统发热,引起管道老化,造成不必要的能量浪费。系统压力损失按位置划分为多路阀压力损失和管道压力损失,按照损失形式划分为沿程压力损失和局部压力损失[5-6]。其中沿程压力损失发生在软管和硬管上,而局部压力损失主要发生在阀口、管接头、弯管、变径等结构上。正流量控制系统中,手柄控制主泵斜盘摆角调节主泵排量、控制主阀芯位移进行换向,提升了挖掘机的操控性能,相比定量系统,正流量控制系统大大减小了能量损失,提升了能量利用率。本研究基于正流量控制系统,通过仿真手段研究液压系统压力损失,为正流量控制挖掘机能量损失研究奠定基础。

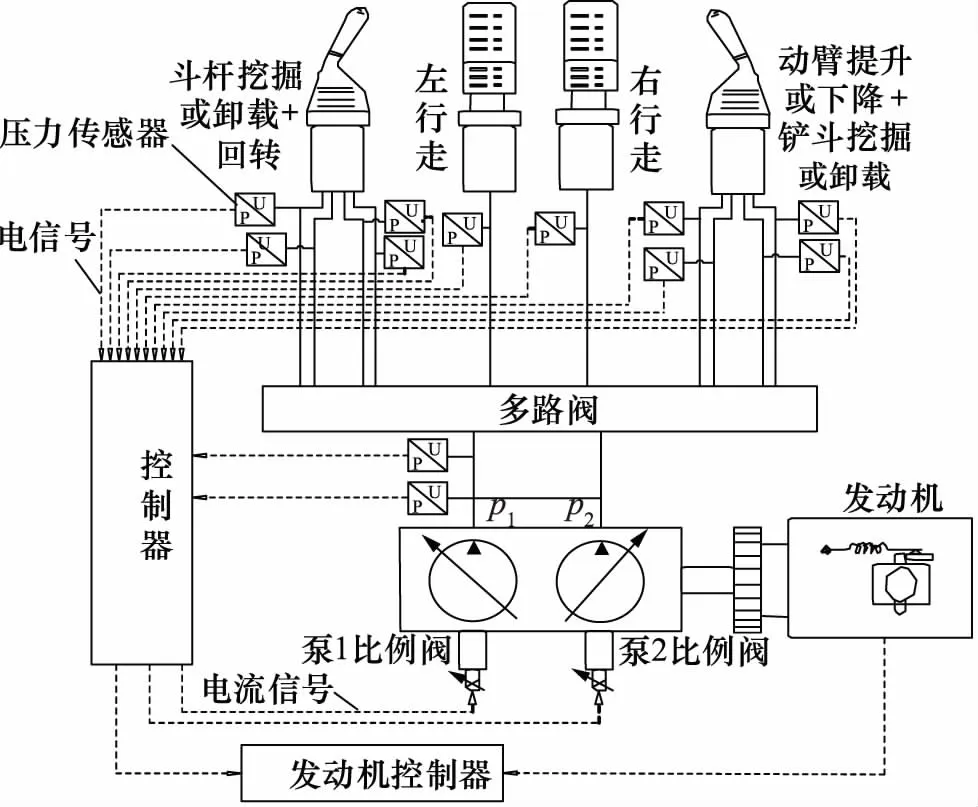

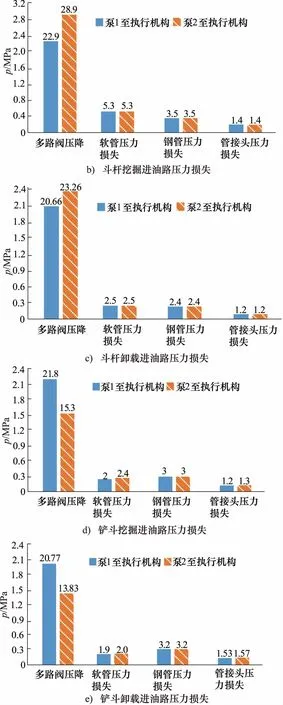

1 正流量控制挖掘机工作原理简介

图1所示为正流量控制挖掘机工作原理简图。操作者转动手柄杆,手柄减压阀输出对应先导压力,导入到多路阀控制腔使多路阀换向;同时位于手柄和多路阀之间的压力传感器将先导压力转换为电信号输入到控制器中,经过相应处理后输出到变量泵比例阀调节变量泵排量;主泵流量经多路阀导入到相应执行机构,挖掘机进行相应动作。

图1 挖掘机工作原理简图

2 压力损失理论分析

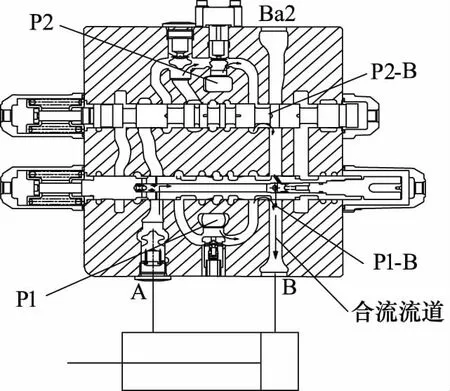

斗杆联液压系统中,存在斗杆合流回路和回油再生回路,压力损失计算比较复杂,因此,对斗杆联进行压力损失理论分析,其余动作各联液压系统的压力损失计算相对简单,不一一列举。图2所示为斗杆挖掘合流和回油再生回路示意图。

P1-B.斗杆阀1 P2-B.斗杆阀2 P1.泵1 P2.泵2图2 斗杆挖掘合流示意图

多路阀阀内合流通道流量来源共分为3个部分,泵1、泵2和斗杆有杆腔回油流量。由此斗杆挖掘进油路液压系统压力损失可以分为如下:管道压力损失、管接头压力损失、阀口压力损失、阀内流道压力损失4个部分,下面着重对这4个部分压力损失进行理论分析。

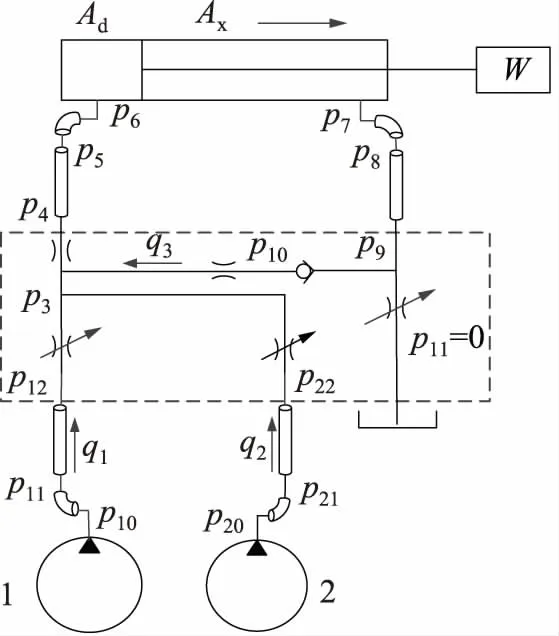

综合分析斗杆挖掘液压回路特点,将造成挖掘机液压回路压力损失关键结构等效简图如图3所示,通过上述简图表示液压系统中各部分压力损失情况,具体计算模型如下[7-8]。

1.泵1 2.泵2图3 斗杆挖掘液压系统简图

联接泵1和多路阀的桥梁主要为软管和软管接头,液压软管和管接头压力损失方程为:

(1)

(2)

式中,ζ—— 局部阻力系数

λ—— 沿程阻力系数

L—— 管道长度

d—— 管道内径

V—— 管中的平均流速

计算沿程阻力损失的关键在于选取好沿程阻力系数。沿程阻力系数的选择是通过雷诺数和管道相对粗糙度综合确定,并根据莫迪图中选取正确的沿程阻力系数。雷诺数计算方程为:

(3)

式中,υ—— 流体动力黏度

d—— 管道内径

由于在液压系统流道中内径不一定都相同,因此油液在不同直径流道中流速也不同,根据流量连续性方程得出:

q1=V1A1=V2A2

(4)

式中,A1—— 泵1至多路阀管接头内截面积

A2—— 泵1至多路阀软管内截面积

q1—— 泵1输出流量

同理泵2出口到多路阀接头局部压力损失和软管沿程压力损失分别为Δp3和Δp4,其中泵2输出流量为q2。主阀内部压力损失主要是由于阀口和阀内流道导致,下列为多路阀阀口流量方程:

(5)

式中,Cd—— 节流口流量系数

A(x) —— 阀芯位移为x的过流面积

由上述阀口流量方程可知,多路阀阀口压力损失与过流面积和流量有关,由此可以反推阀口压力损失表达式,同理泵2对应的阀2阀口压力损失为Δp6。

根据多路阀上述斗杆多路阀合流方式原理可知,阀内合流流道流量是来自于3个部分供油,分别为图3中通过单项阀中回油再生流量q3、泵1流量q1和泵2流量q2,因此在阀内合流流道中压力损失为:

(6)

式中,L2—— 阀内合流流道长度

d2—— 阀内合流流道直径

q3—— 回油再生流量

多路阀至斗杆无杆腔压力损失主要分为管接头压力损失和管道压力损失,下列为管道压力损失方程:

Δp8=p4-p6

(7)

综上所述泵1到斗杆无杆腔总压力损失为:

∑Δp=Δp1+Δp2+Δp5+Δp7+Δp8

(8)

对比实际中多路阀合流流道参数和多路阀外部管道参数可以看出,多路阀外部管道是公共合流流道内径的2.25倍,因此阀内流道液体流速为阀外管道的5倍。如果设定相同长度情况下,阀内流道压力损失为阀外管道压力损失5倍左右,加大了多路阀内部的压力损失,且斗杆挖掘进油路多路阀到斗杆执行机构压力管道较长。管道的压力损失跟管径和流量相关,但是为了满足挖掘机工作时的工作效率,因此降低管路压力损失还需从管道内径入手,适当增加管道内径降低液压系统压力损失。

3 机械模型

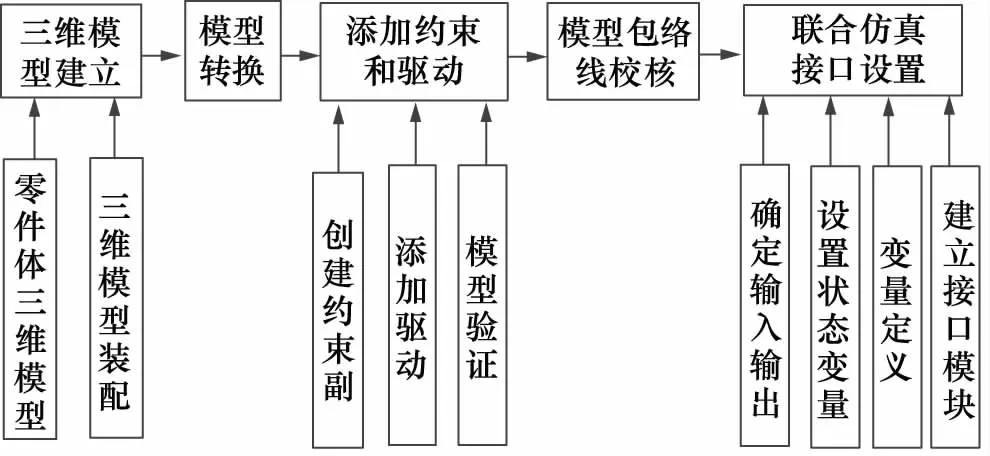

图4为挖掘机动力学Motion模型的建立流程,从挖掘机三维模型建立到联合仿真接口的设置详细步骤。

图4 挖掘机动力学模型建立流程图

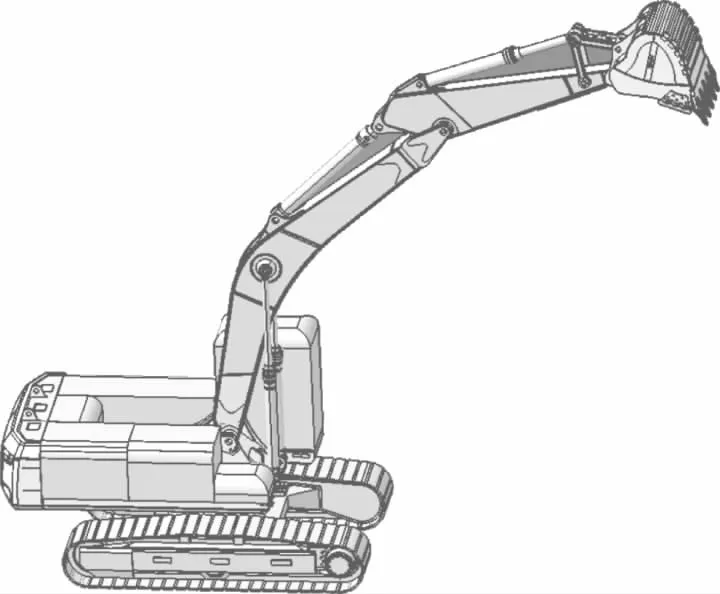

根据挖掘机实际结构与尺寸,利用Pro/E软件进行机械结构各零件体建模与装配,完成挖掘机整机三维建模后将其导入到Motion软件中,如图5所示。在Motion中添加约束,包括移动副、转动副和铰接副。

4 联合仿真模型

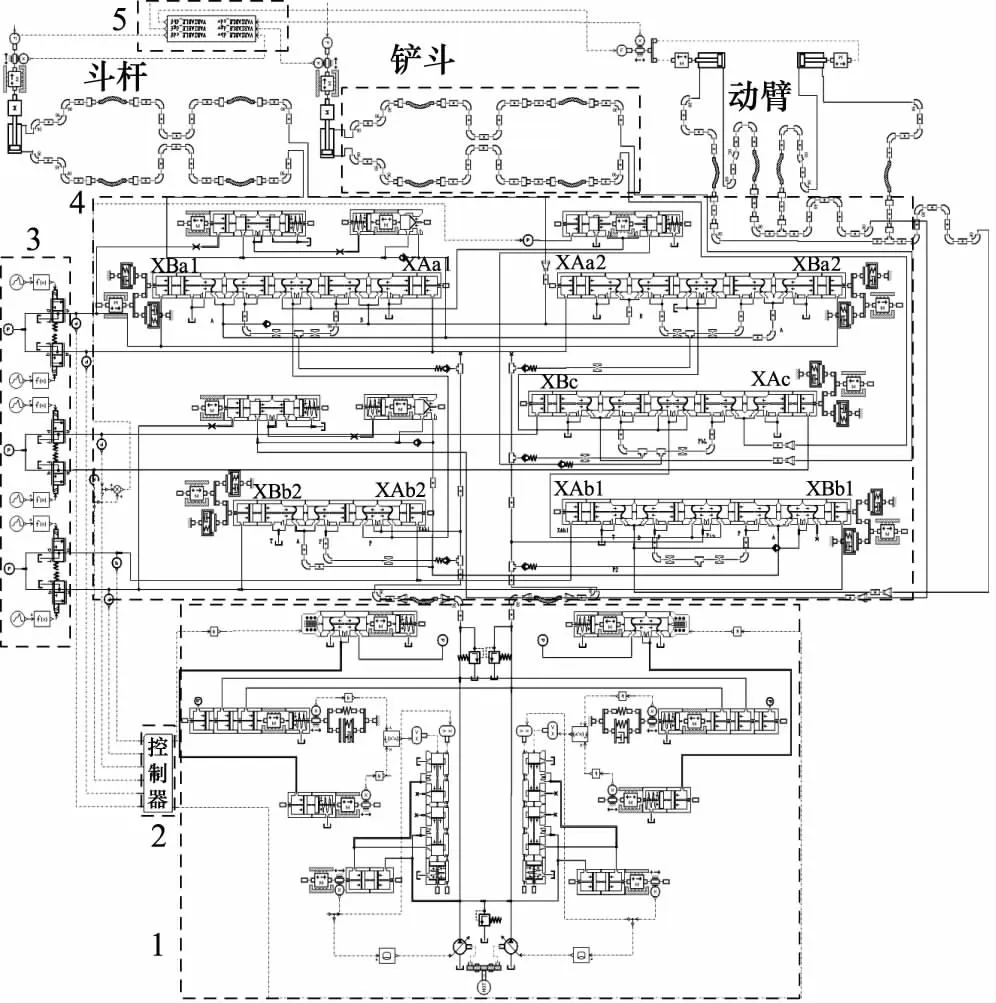

通过对挖掘机的液压系统机理分析,在AMESim中建立主泵、主阀、管路等仿真模型,控制模型也在AMESim中建立,并且设置AMESim-Motion联合仿真接口[9-12],如图6所示。

图5 导入Motion后的模型

1.K5V变量泵 2.控制器 3.先导手柄 4.多路阀 5.联合接口图6 挖掘机联合仿真模型

联合仿真模型中先导手柄3为三通减压阀,主要将手柄摆角转换为先导压力,分别作用到多路阀相应控制腔,使得阀芯做出相应动作。控制器2主要将各自动作对应先导压力转换为电流信号,然后分别作用到主泵电磁比例减压阀电流输入端,使泵1和泵2分别变化到相应排量,不同动作泵1和泵2的先导压力-排量控制策略不同。联合仿真接口5作用为挖掘机机械结构运动过程中作用力反馈到液压系统液压缸部位,由此该联合仿真模型可以模拟挖掘机实际工作过程中受力情况。

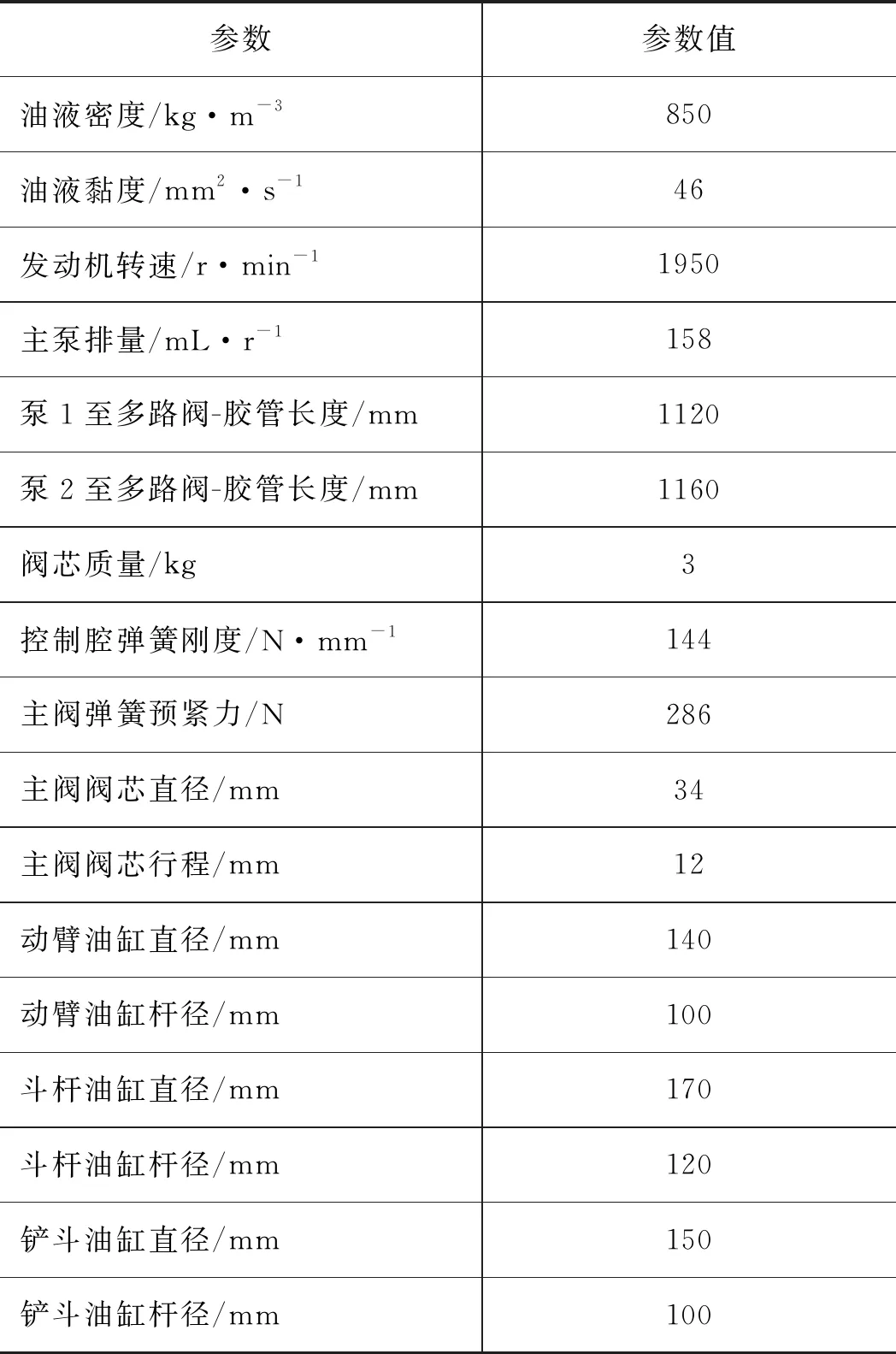

将泵出口流量进入液压缸油路定义为进油路,以液压缸回油流入到油箱油路定位为回油路。联合仿真模型部分参数如表1所示,给定先导手柄信号,进行各动作联合仿真分析。

表1 联合仿真模型参数表

5 液压系统压力损失仿真分析

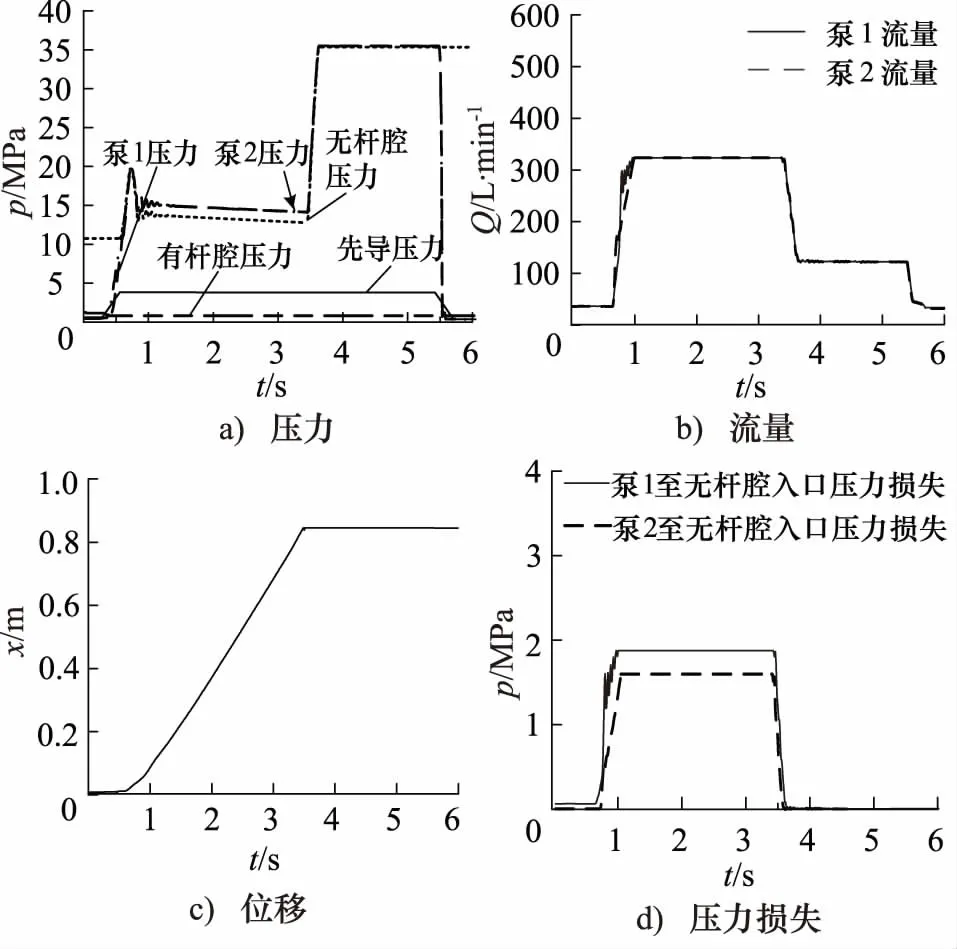

动臂提升初始位置姿态:动臂活塞向外伸出长度为646 mm,斗杆活塞处于全缩状态,铲斗活塞也处于全缩状态,仿真曲线如图7所示。

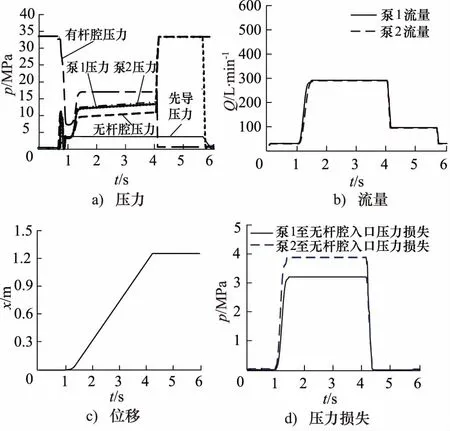

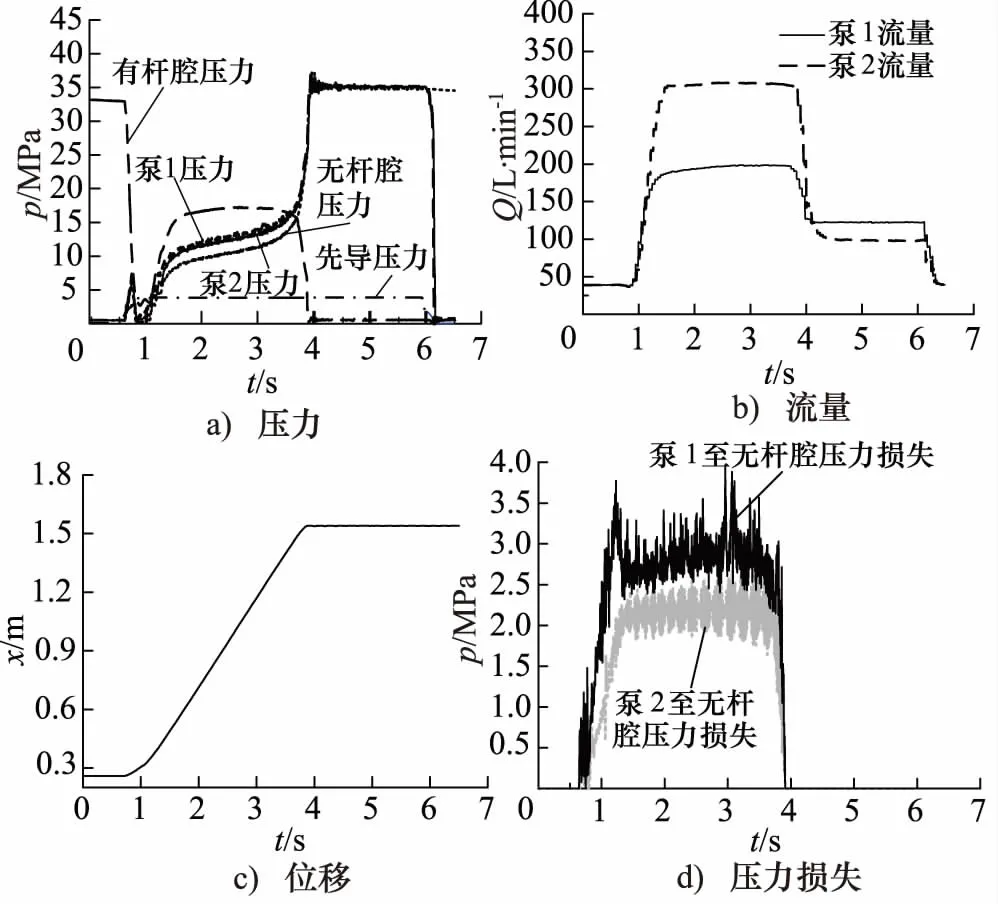

斗杆挖掘初始位置姿态:动臂活塞伸出长度为1067 mm,铲斗活塞全部伸出,斗杆活塞处于全部缩回状态,仿真曲线如图8所示。

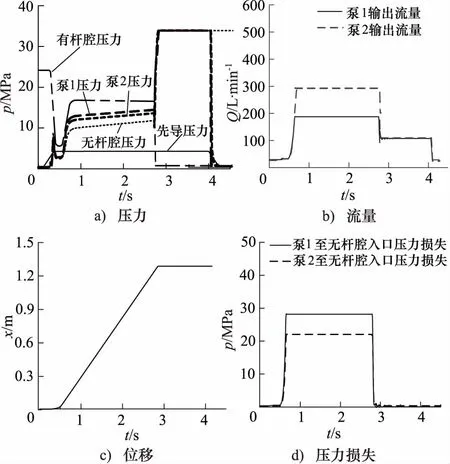

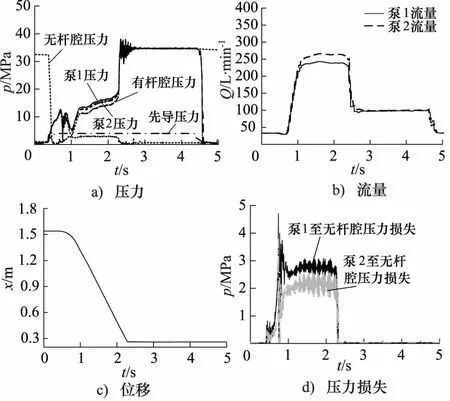

斗杆卸载初始位置姿态:动臂活塞伸出长度为1067 mm,铲斗活塞全部伸出,斗杆活塞处于全部伸出状态,仿真曲线如图9所示。

图7 动臂提升仿真曲线

图8 斗杆挖掘仿真曲线

铲斗挖掘初始位置姿态:动臂活塞全部伸出,斗杆活塞伸出长度1076 mm,铲斗活塞处于全部缩回状态,仿真曲线如图10所示。

铲斗卸载初始位置姿态:动臂活塞全部伸出,斗杆活塞伸出长度1076 mm,铲斗活塞处于全部伸出状态,仿真曲线如图11所示。

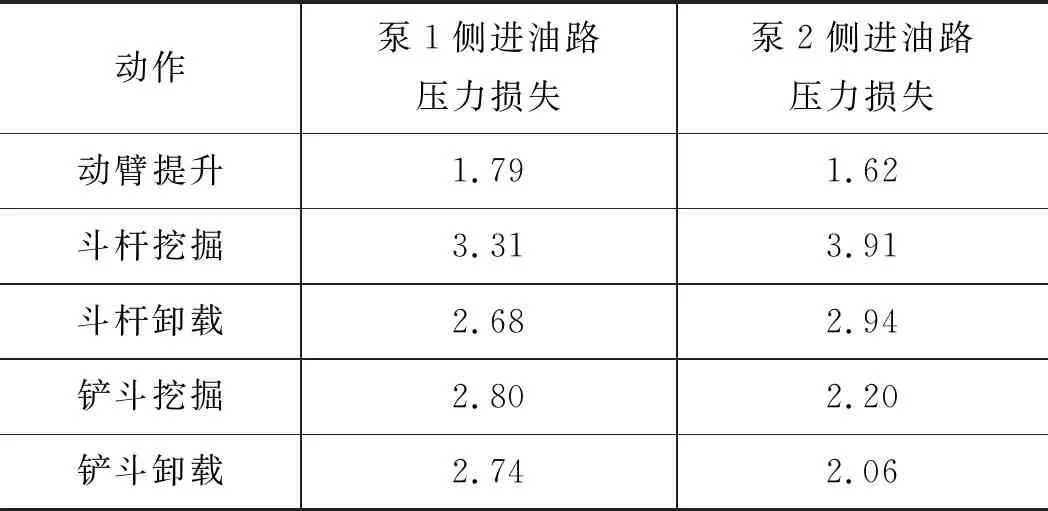

在主泵流量稳定值区域内,将各个动作的压力损失进行计算,其中每个动作液压系统压力损失都分为泵1至执行机构进油路压力损失、 泵2至执行机构进油路压力损失2个部分。动臂下降无杆腔部分回油通过回油再生通道进入动臂有杆腔,动臂下降依靠自身重量进行运动,因此不研究压力损失。

图9 斗杆卸载仿真曲线

图10 铲斗挖掘仿真曲线

根据表2中可以看出,斗杆挖掘进油路液压系统压力损失最大,动臂提升压力损失最小,斗杆挖掘动作泵1和泵2侧液压油路压力损失分别高于动臂提升动作,对应压力损失值为1.79 MPa和1.62 MPa。

图11 铲斗卸载仿真曲线

表2 各动作液压系统压力损失最大值

MPa

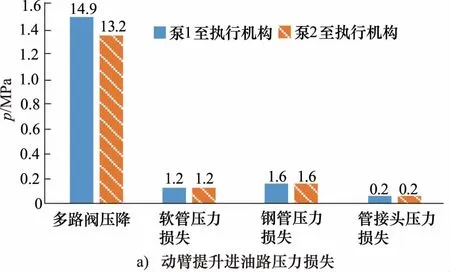

6 液压系统压力损失分布情况仿真分析

在挖掘机的液压系统中,压力损失主要分为2个部分,即管路压力损失和多路阀压力损失。已经对挖掘机各动作液压系统压力损失进行了对比分析,因此针对液压系统压力损失分布情况仿真分析,确定压力损失原因和关键部位。图12分别介绍了各动作液压系统进油路压力损失分布情况。

图12 各动作液压系统进油路压力损失分布情况图

根据以上不同动作液压系统压力损失分布情况,可以得出:各动作液压系统进油路压力损失中多路阀压力损失所占比重最大。

横向对比各动作中多路阀压力损失,发现斗杆挖掘和斗杆卸载动作多路阀压力损失较其他动作多路阀压力损失大,尤其斗杆挖掘动作最为显著,斗杆挖掘多路阀阀2最大压力损失达到2.89 MPa。同时,对比各动作进油路中管路压力损失,斗杆挖掘进油路管路压力损失较其他动作管路压力损失明显偏大。

理论分析斗杆多路阀原理及结构,造成斗杆挖掘进油路压力损失较其他动作进油路压力损失大的原因为:斗杆挖掘多路阀具有回油再生功能,管道中流量最大为910 L/min。而动臂执行机构有2个液压缸,多路阀出口流量分为两路,分别进入2个动臂液压缸,因此每条管路中流量都较小,相应的管道压力损失也较小。而铲斗管路压力损失较斗杆管路压力损失小的原因是由于铲斗没有回油再生功能,且铲斗动作流量较小。综上所述,斗杆挖掘动作管道和多路阀压力损失都偏大。

7 实验测试

为了减小实验误差,增加实验的可信度,实验各动作都需要连续3次重复运动,并分析和比较3次实验数据,及时剔除实验中误差较大的数据,确保实验数据合理真实。

7.1 实验目的和内容

(1) 单动作实验测试:通过对单动作主泵流量、主泵压力、先导压力、执行机构活塞位移、执行机构无杆腔和有杆腔压力进行实验测试和分析,与仿真数据对比,验证仿真模型的准确性;

(2) 整机压力损失测试:通过实验测试挖掘机各动作工作时液压系统压力损失变化情况,验证仿真模型单动作压力损失结果的正确性。

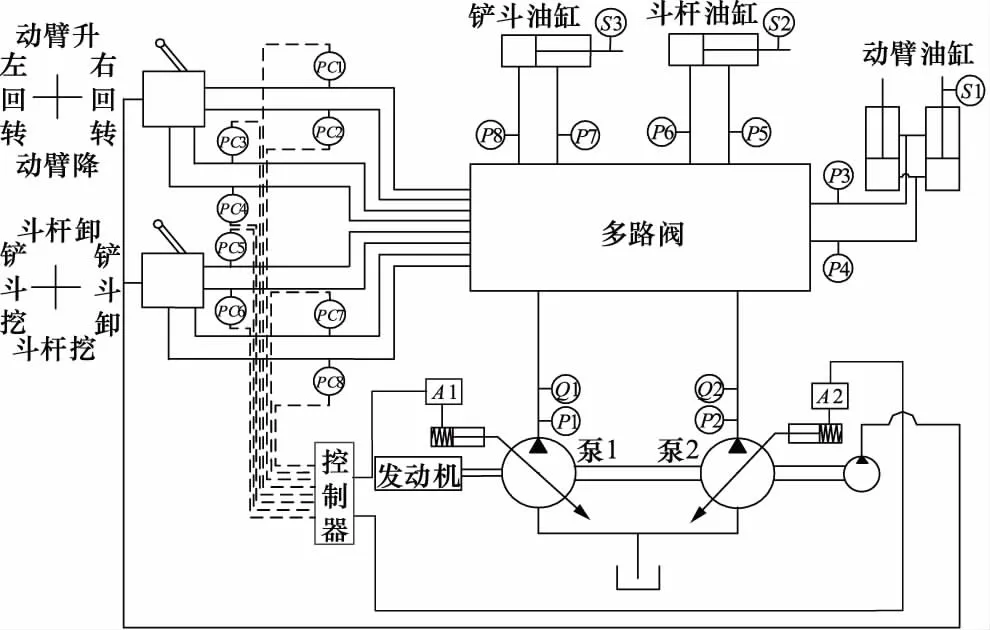

7.2 整机实验原理

图13为该正流量挖掘机实验原理图和实验测点。该图中标定了各测试点的名称和位置,需采集的数据包括发动机转速、主泵输出流量、主泵输出压力、先导控制压力信号、执行机构压力以及动臂、斗杆、铲斗工作装置位移等。

7.3 实验姿态标定和步驟

挖掘机实验位置姿态标定,即确定各动作实验起始和终止时各执行机构的位置情况,为保证实验的可靠性,每个动作都进行3次重复实验,因此每次动作都需要调整各执行机构伸缩量确保每次动作起始位置和终止位置的一致性,对挖掘机各动作操作步骤也需要进行具体规范。因此, 为了验证各动作仿真结果的正确性,挖掘机各单动作实验姿态均保持与仿真的初始姿态一致,试验中所用仪器与设备如表3所示。

P1/P2.泵1/泵2出口压力 Q1/Q2.泵1/泵2流量 A1/A2.电磁减压阀1/电磁减压阀2电流 PC1/PC2.动臂升/ 降先导压力 PC3/PC4.左/右回转先导压力 PC5/PC6.铲斗挖/卸先导压力 PC7/PC8.斗杆挖/卸先导压力 P3/P4/S1.动臂有杆腔压力/无杆腔压力/活塞位移 P5/P6/S2.斗杆有杆腔压力/无杆腔压力/活塞位移 P7/P8/S3.铲斗有杆腔压力/无杆腔压力/活塞位移图13 实验测试测点分布图

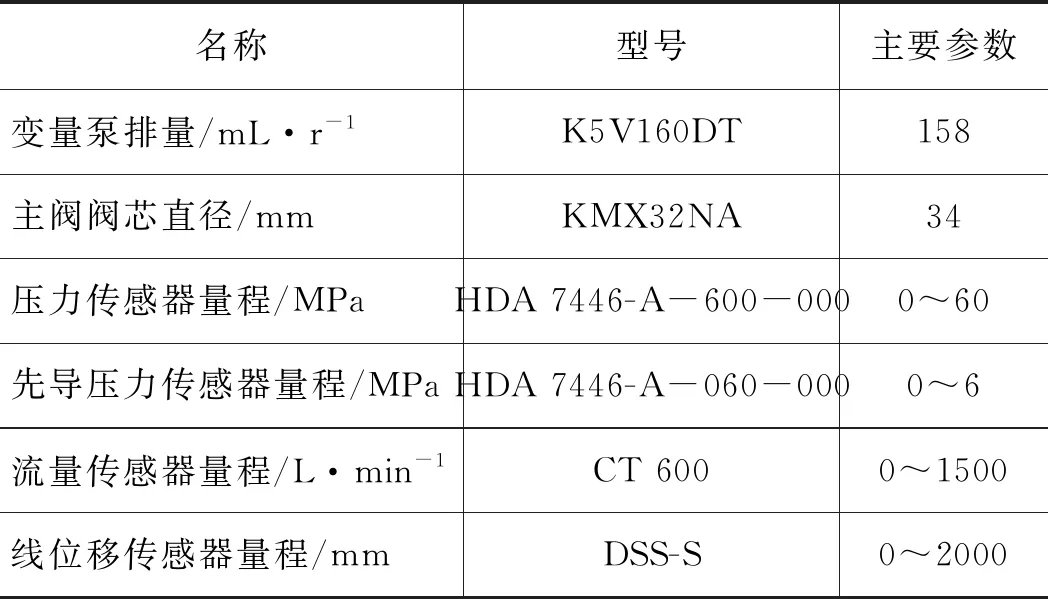

表3 试验用仪器规格参数表

名称型号主要参数变量泵排量/mL·r-1K5V160DT158 主阀阀芯直径/mmKMX32NA34 压力传感器量程/MPaHDA 7446-A-600-0000~60 先导压力传感器量程/MPaHDA 7446-A-060-0000~6 流量传感器量程/L·min-1CT 6000~1500 线位移传感器量程/mmDSS-S0~2000

7.4 空载单动作实验测试分析

设定发动机转速为1950 r/min。进行各动作实验时,操作者控制相应手柄动作,不对其他动作进行任何操作,各执行机构动作直到系统开始溢流,动作结束。

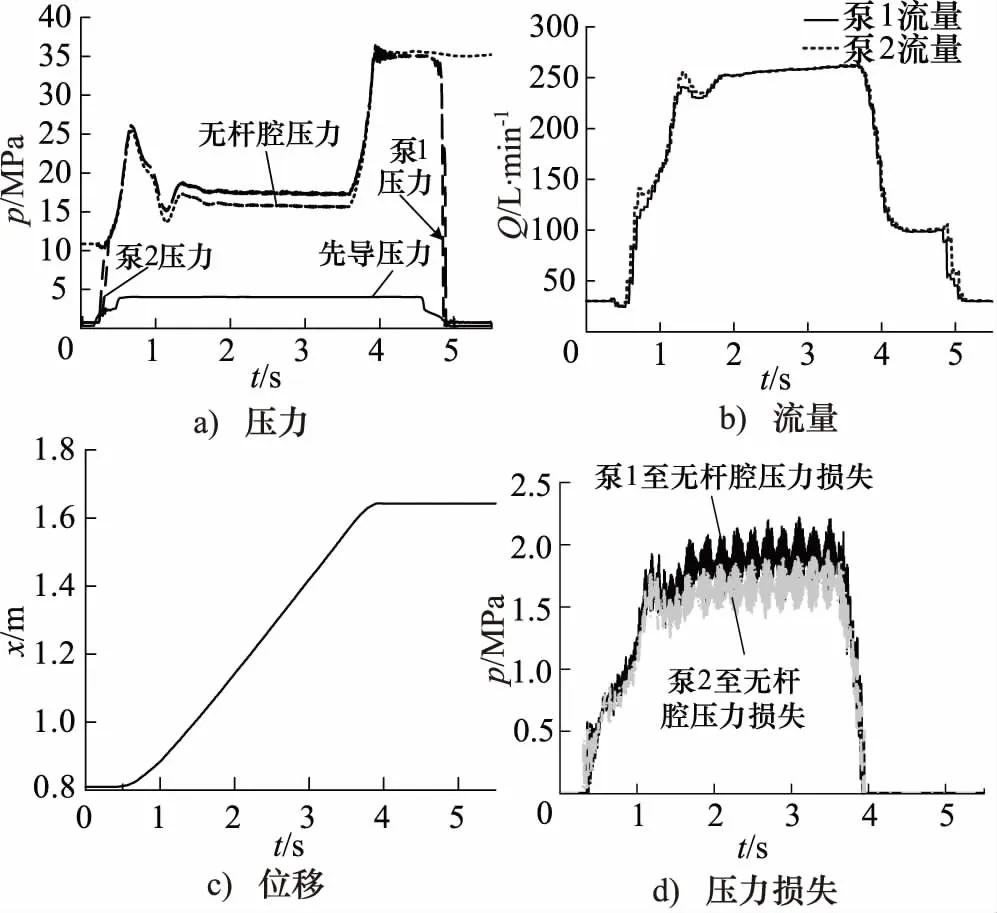

1) 动臂提升实验分析

动臂提升实验曲线如图14所示。

针对动臂提升液压系统进油路压力损失实验曲线,当主泵流量上升最大值时,泵1至动臂无杆腔液压系统进油路压力损失最大为1.73 MPa,泵2至动臂无杆腔液压系统进油路压力损失最大为1.57 MPa。对比仿真曲线,误差值在3.5%以内,仿真和实验相差很小,由此可以看出,动臂提升压力损失仿真结果准确。

图14 动臂提升实验曲线

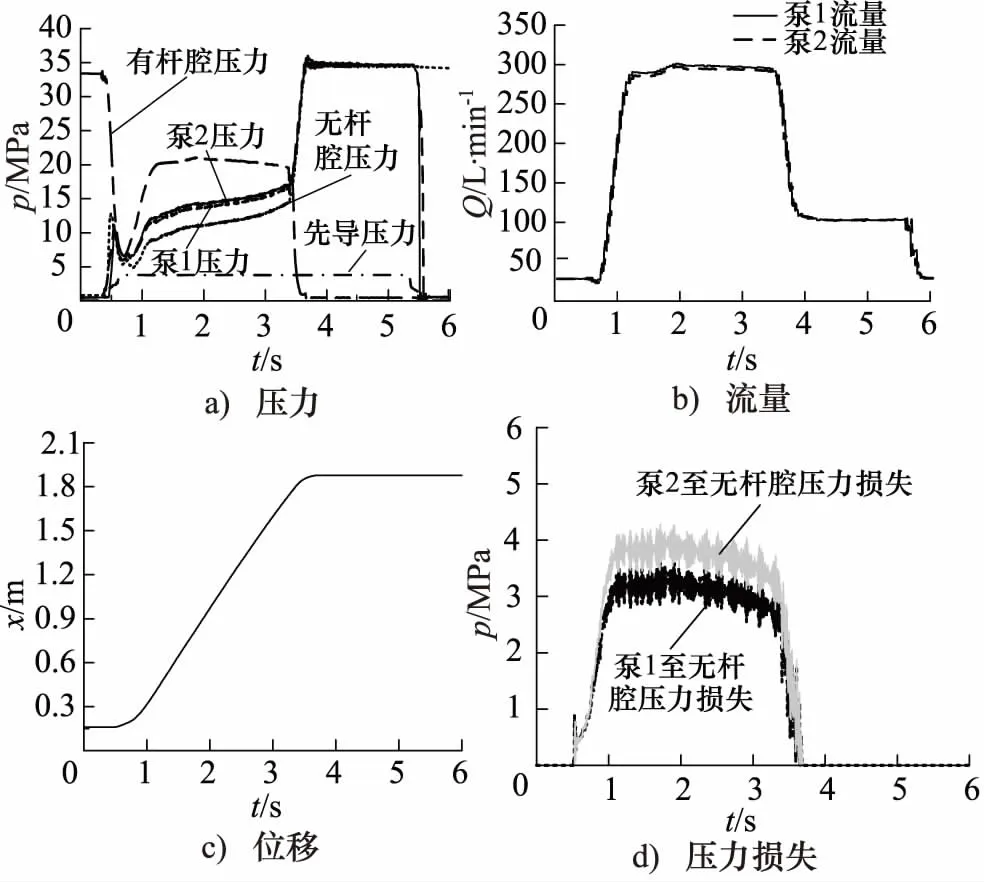

2) 斗杆挖掘实验分析

斗杆挖掘实验曲线如图15所示。

图15 斗杆挖掘实验曲线

针对斗杆挖掘液压系统进油路压力损失实验曲线,当主泵流量上升最大值时,泵1出口至斗杆无杆腔液压系统进油路压力损失最大为3.07 MPa,泵2出口至斗杆无杆腔液压系统进油路压力损失最大为3.62 MPa。对比仿真曲线,误差值在8%以内,仿真和实验相差很小,由此可以看出,斗杆挖掘机仿真结果准确。

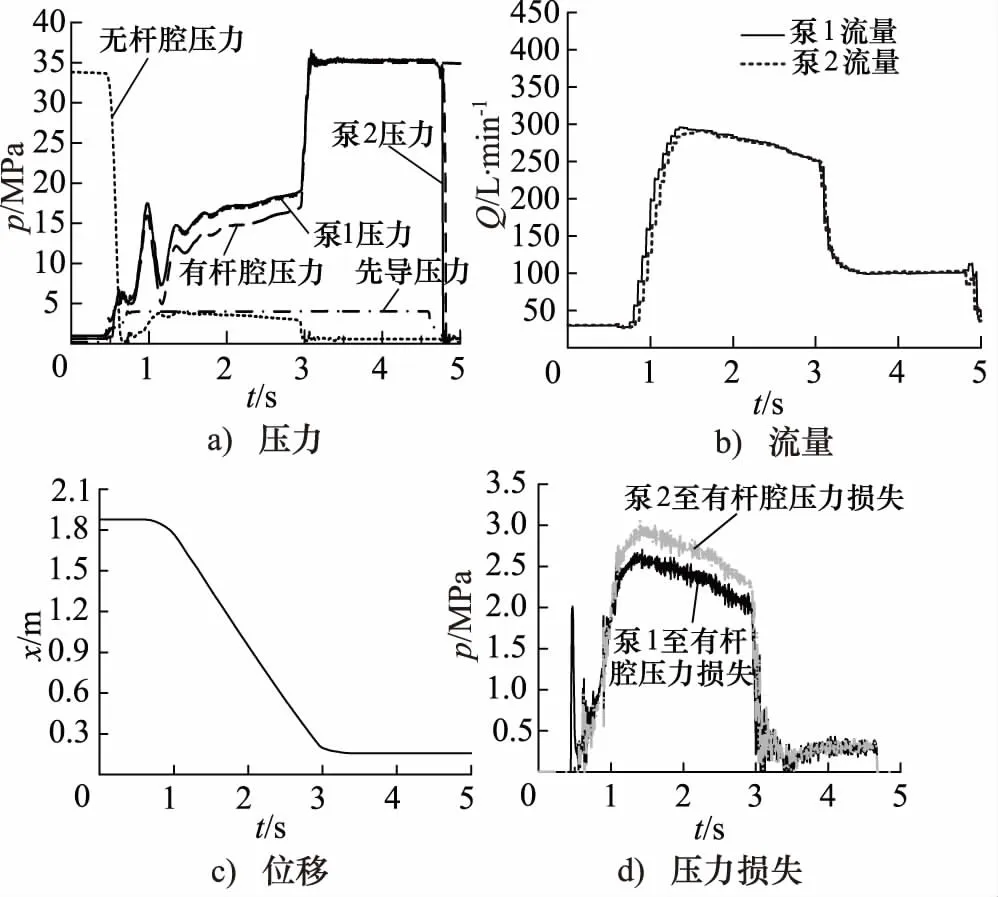

3) 斗杆卸载实验分析

斗杆卸载实验曲线如图16所示。

图16 斗杆卸载实验曲线

针对斗杆卸载液压系统进油路压力损失实验曲线,泵1出口至斗杆有杆腔入口压力损失最大为2.72 MPa,泵2出口至斗杆有杆腔入口压力损失最大为2.94 MPa。对比仿真曲线,误差在7%以内,仿真和实验相差很小,由此可以看出,斗杆卸载仿真结果准确。

4) 铲斗挖掘实验分析

铲斗挖掘实验曲线如图17所示。

图17 铲斗挖掘实验曲线

针对铲斗挖掘液压系统进油路压力损失实验曲线,泵1至铲斗无杆腔液压系统进油路压力损失为2.93 MPa,泵2至铲斗无杆腔液压系统进油路压力损失为2.16 MPa。对比仿真曲线,误差在5%以内,仿真和实验相差很小,由此可以看出,铲斗挖掘仿真结果准确。

5) 铲斗卸载实验分析

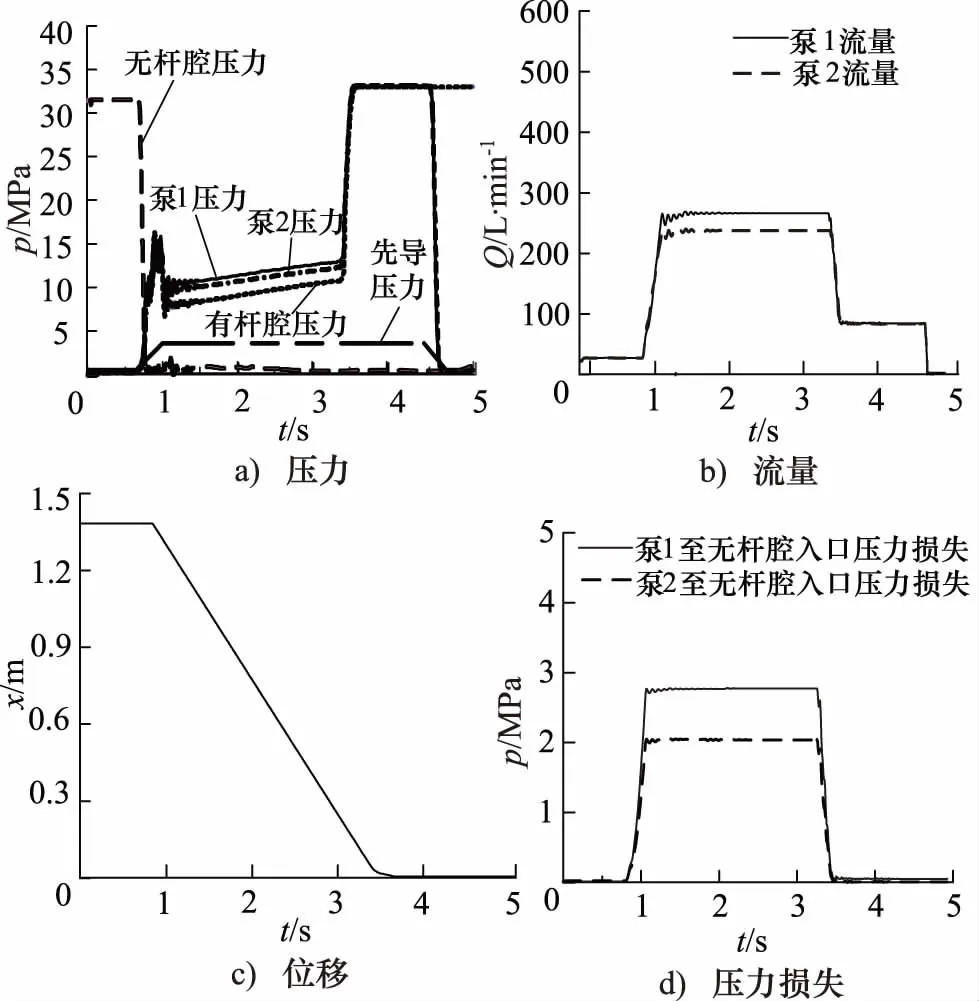

铲斗卸载实验曲线如图18所示。

图18 铲斗卸载实验曲线

针对铲斗卸载液压系统进油路压力损失实验曲线,泵1至铲斗无杆腔液压系统进油路压力损失为2.66 MPa,泵2至铲斗无杆腔液压系统进油路压力损失为2.12 MPa。对比仿真曲线,误差在3%以内,仿真和实验相差很小,由此可以看出,铲斗卸载仿真结果准确。

上述对比了各动作运动时的各测试点仿真和实验数值变化趋势的相似程度,验证了所建联合仿真模型各典型动作的合理性与准确性,为正流量控制挖掘机能量损失研究和性能提升奠定基础。

8 结论

对液压系统压力损失进行理论分析,建立机械模型、控制模型与主泵、主阀、管路等仿真模型,设置AMESim-Motion联合仿真接口,搭建联合仿真模型。通过对液压挖掘机单动作液压系统压力损失仿真分析,可以得知:

在单动作中,斗杆挖掘动作管道和多路阀压力损失都偏大。由于斗杆挖掘多路阀具有回油再生功能,管道中流量最大,达到910 L/min,使得斗杆挖掘液压系统压力损失较高,泵1侧进油路压力损失为3.31 MPa,泵2侧进油路压力损失为3.91 MPa。通过实验测试,在主泵流量稳定值区域内,各单动作仿真与试验的压力损失误差值均在8%以下,验证了仿真模型的准确性,可以应用仿真模型进行压力损失分析。