基于SolidWorks的活塞蓄能器改进与仿真研究

李海军, 王 雷, 王一明

(海军航空大学岸防兵学院, 山东烟台 264001)

引言

在液压系统中,常常利用蓄能器来完成储存、释放油液的任务[1]。常用蓄能器类型主要有气囊式、重锤式、液压弹簧式[2],其主要功能有:

(1) 作为系统动力源,在常规的液压动力系统中常会用到蓄能器配合液压缸回路的组合为整个系统进行供能[3]。当系统归零时,蓄能器内通过储存大量油液与高压气体完成蓄能,当系统给出动作信号时,气体腔迅速膨胀推动活塞将大量高压油液迅速排出,通过液压回路完成系统动力供给。

其次也可以做为辅助动力源,在某些系统的原动机出现意外故障的情况下,可以作为紧急能源为系统供能[4],缓冲故障发生的时间与速度,保护系统。

(2) 保持一个稳定的低速输出为系统稳压[5]。在某些需要在工作完成后长时间保持压力的系统中,蓄能器负责保压,保证在液压泵等动力源关闭后将其自身存储的能量持续的供给系统,补偿系统泄漏,维持收尾工作的压力。

(3) 缓冲液压冲击或压力脉动[6]。液压系统中优势会出现泵突然启停、阀门开闭的情况,此时会有大流量的油液经过系统回路,容易对系统造成一定量的损害,长此以往很容易导致液压系统泄漏等事故,因此常把蓄能器安装在易发生液压冲击的位置,吸收压力脉动,缓冲系统动作。

1 活塞式气液蓄能器工作数学模型

活塞式气液蓄能器在建立数学模型时需要做以下假设[7]:

(1) 在整个作动过程中,缸体内气体做功过程视为绝热状态变化过程,n=1.4;

(2) 相较于气体的极易压缩性,液体的压缩性可不计;

(3) 理想状态下忽略气体的阻尼系数。

对其工作原理进行简化处理。

如图1所示,蓄能器气体腔内存储着高压氮气,通过气体膨胀做功推动活塞迅速排出油液,完成系统动作[8],故其可由气体压缩公式进行相关计算[9]:

(1)

式中,pa0—— 初始充气压力,MPa

Va0—— 初始体积

pa—— 充液后压力

Va—— 充液后气体体积(Va=Va0-V1)

图1 活塞式蓄能器简化模型

通常理想气体状态方程在高压时容易出现误差,因此也可以在数学建模时采用真实气体状态方程,对蓄能器内工作状态后进行模拟[10],充分考虑了高压气体分子之间的相互作用和气体分子占有的体积[11],尽可能的模拟实际工作情况。

[p+a(n/V)2](V-nb)=nRT

(2)

(3)

式中,p—— 蓄能器工作过程中的气体压强

a,b—— 范德瓦尔斯修正量

V0—— 蓄能器气体初始体积

V—— 蓄能器气体工作过程中的体积

n—— 气体摩尔数

R —— 理想气体常数

Q—— 阀门的液压流量

t—— 作动工作时间

T—— 气体绝对温度

2 某型气液蓄能器设计分析及改进

2.1 通用活塞式气液蓄能器分析及不足

通过对活塞式蓄能器的相关文献整理及原理分析得出,在设计加工时要注意以下几方面:

(1) 蓄能器本质上仍是一个容器,缸体内部承载压缩气液体,要有有效措施解决气液之间的泄漏与缸体两边端盖的泄漏;

(2) 缸体内部不断的进行充能、释能的过程,即充放压的过程,所以必须对其结构的疲劳极限和材料强度进行关注,对容易出现疲劳损坏的地方进行处理,减少应力集中;

(3) 活塞与筒壁的接触力度必须要适中。接触过紧会增大接触阻尼系数,不仅会增大活塞的磨损,同时会减少蓄能器工作效率;过松便会引起气液之间的泄漏。同时还要选用合适的密封圈,保证密封性能;

(4) 活塞厚度尽量保证,防止出现活动时卡顿,生涩的现象;

(5) 对活塞形状进行改变,尽量使活塞形状凹陷于气体腔一侧,这样可以在初次充能时将高压液油侧的气体排空;同时可以增大气体腔体积,增加设备蓄能潜力。

2.2 某型蓄能器的改进与分析

由于蓄能器是压力容器,所以判断在耐久循环试验中产生漏油现象的原因为,蓄能器内部某处应力集中,长时间充放压,导致疲劳破坏[12]。

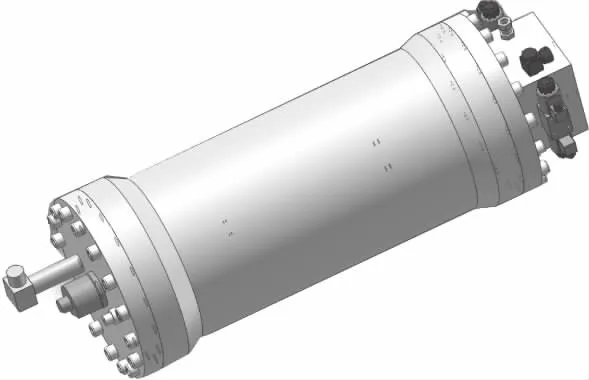

针对上述的分析,对某型蓄能器进行改进,并在SolidWorks中建立三维模型,对于活塞蓄能器的诸多零件,建模相对复杂,但由于其本身筒式结构及内部零部件的对称性,使得建模过程能够足够简化,下面简述其参数化建模的过程:

(1) 在草图环境中创建活塞蓄能器缸体及活塞部分剖面轮廓,旋转形成活塞实体;

(2) 用拉伸特征创建位移传感器模型;

(3) 在缸体两端嵌入端盖模型后,用编辑、镜像命令复制端盖铆钉,完成对蓄能器的密封;

(4) 在建立好的端盖模型中嵌入SolidWorks中常用阀门、管路等;

(5) 倒角等命令完成整个活塞凸台的建模。

建模后如图2、图3所示。

图2 SolidWorks三维模型

图3 内部结构

整个活塞蓄能器包括缸体、蓄能器套筒、活塞、两侧端盖、位移传感器、电磁阀、充气接口、压力变送器等。

在模型设计上首先利用加厚的法兰盘制作气面端盖和液面端盖,通过适量的铆钉对其进行固定,保证了缸体整体的密封性;在气体腔一侧增加套筒,使得气体腔活塞行程固定,能够保证气体压缩比稳定,即可以控制气体体积,保证每次储能量稳定,使得右侧的油液腔每次最大注入的液油体积固定;将活塞气体腔一侧掏空,增大了可蓄积气体的体积,减少活塞质量,节约材料;提高活塞厚度,增加密封圈的数量,密封圈是维持气液间密封性的关键,因为在蓄能器工作时,活塞滑动极有可能造成液油泄漏[13],因此选用T型特康格莱圈和5型特康AQ封配对使用[14],并且在两者之间开出凹槽并填充黄油,如此便能防止气体腔内气体泄漏到油腔,同时还可润滑气腔内表面。

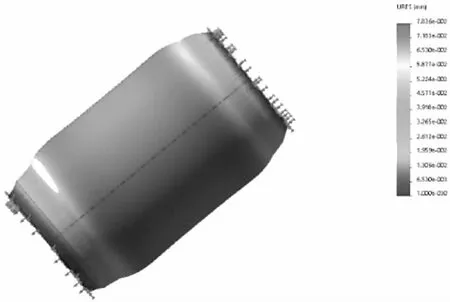

完成初期的改进设计后,建立三维模型并对其进行应变分析,选材料为45号钢(抗拉强度为σb=600 MPa,屈服点σs=350 MPa),可以得到应变云图,如图4所示。图中颜色变化表示应变的大小,颜色越深应变越大[15]。

由静力学分析可以看到,蓄能器筒受内压力,在进行作动时,气体膨胀做功,筒壁发生明显形变。该图像

图4 蓄能器应变分布

能明显看出形变位置,但其实形变数值并不大,只是相较于端口处筒壁发生的形变更加明显。对缸筒径向变形ΔD计算,处于变形允许范围之内。

(4)

其中,γ为0.3泊松比;E为206 GPa弹性模量;pnx为20 MPa额定最高压力。

通过法兰盘端盖固定端口之后,可以在图中看出端口两端的形变相较于筒壁基本可以忽略不计,在端口处基本未发生形变,说明蓄能器的封口结构严密,具有良好的密封性,证明该蓄能器改进后能在正常工作的同时较好的解决泄漏的问题。

3 结论

(1) 活塞式结构是目前应用成熟的类型,可以基于经典蓄能器工作原理建立数学模型,但在建模时需考虑到气体分子之间的体积尽可能模拟实际工况;

(2) 两侧端盖与缸体结合密封、活塞厚度及形状、活塞与管壁接触力度等均影响蓄能器整体性能,需针对改进;

(3) 在通过加厚端盖、掏空气体腔一侧活塞、增加和改变活塞接触面环切与材料填充等改进操作建模后,仿真得出改进蓄能器应力集中变得圆滑,形变值很小,缸体结构严密,密封性增强,良好解决其泄漏问题。