基于STAR-CCM+的某低速电动车用散热器数值模拟分析

谭礼斌, 袁越锦, 徐英英, 赵 哲

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

散热器作为整车冷却系统中最重要的零部件之一,一般采用较复杂的几何结构来实现较好的散热性能,且整车用散热器工作性能的好坏直接影响到整车发动机的正常运行[1,2].随着计算机技术的迅速发展,基于虚拟仿真实验平台的产品设计与性能分析已逐渐成为工程机械行业的发展趋势[3-5].

对于散热器模拟分析与试验评价的研究,科研工作者们采用流体分析软件Fluent和智能算法进行了深入的研究.如许晓文等[6]采用计算流体力学(CFD)方法对C207 散热器内部速度场、压力场分布进行了数值模拟分析,为散热器的结构优化提供了参考;李夔宁等[7]研发了一种汽车散热器性能试验台,并与MATLAB一维仿真结果进行对比分析,验证了试验台的测试精度;段德昊等[8]采用 STAR-CCM+流体仿真软件研究了散热器进出口布置方式对流阻特性的影响,为散热器进出口布置方式的选择提供了理论基础.基于CFD(Computational Fluid Dynamics:计算流体动力学)技术的数值模拟方法对整车用散热器的流场特性进行数值模拟分析,可迅速获得相应的速度场、压力场等流场细节信息,快速预测产品在给定工况下的工作性能,为产品前期的设计与开发提供仿真数据支撑及理论指导,缩短产品开发周期.由此可见,CFD仿真技术已是研究整车或整车附属部件散热性能的重要手段[9,10].

目前常用的CFD分析求解软件有ANSYS CFD(Fluent&CFX),STAR-CCM+,NUMECA,COMSOL Multiphysics,Solidworks Flow Simulation,FloEFD,Phoenics,SC/Tetra,Simerics MP/MP+,TCFD,Openfoam等.其中,ANSYS CFD常用于化工、航天等军工领域,Numeca、SC/Tetra、Simerics MP/MP+ 常用于旋转机械(齿轮泵、风扇、离心泵等)等运动部件的仿真,Comsol Multiphysics常用于电磁场、声学及多物理耦合场分析,FloEFD和Phoenics常用于热流体仿真及芯片热设计分析等领域,Solidworks Flow Simulation也常用于阀门、换热器等小型部件的模拟[11-18].相对于其它流体分析软件,STAR-CCM+具有非常高的集成度,是集成几何前处理、网格划分、计算求解及后处理等功能于一体的流体分析软件,且自带网格包面修复技术、多面体网格、切割体网格及边界层网格划分技术,可根据需要选择不同的网格类型生成高质量的网格.该分析软件已经在整车、发动机、旋转机械等领域得到了非常广泛的应用[19-26].

本文以某低速电动车用散热器为研究对象,基于计算流体动力学方法,采用CFD仿真分析软件STAR-CCM+ 11.06对搭载整车的两款散热器进行全三维流场计算,获取最高车速45 km/h和怠速工况两种运行工况下的风量分布及速度分布等流场信息,依据流场分析结果分析风量及速度分布的差异,为散热器方案的选型提供仿真数据支撑及理论基础.

1 物理模型

某低速电动车整车三维模型如图1所示.采用CATIA 2014软件按照1∶1等比例绘制.为整车用散热器选型提供理论指导,对该整车散热器两个方案进行流场对比分析,分析流场差异性.两个散热器方案(散热器方案一、散热器方案二)的三维模型如图2所示.两款散热器和风扇的主要区别为散热器进出水室、散热器过风面积、风扇罩、风扇(风扇旋向不同).

散热器需搭载整车,构建整车流体计算域模型进行整车流场计算,由于整车子系统较多,零部件数上千个,模型几何非常复杂,在几何前处理阶段需要进行合理的简化处理,一般对流场计算结果影响不大的部件(如螺栓、卡箍、小尺寸的安装孔及不重要的线束等)做删除处理,几何简化及清理后导入STAR-CCM+,采用相应的网格划分技术即可实现整车计算域网格的划分.

图1 某低速电动车三维模型示意图

(a)散热器方案一

(b)散热器方案二图2 整车用散热器方案示意图

利用STAR-CCM+对整体计算域网格进行划分的过程为:几何清理后模型导入STAR-CCM+后,首先采用包面技术(Surface wrapper)和自动漏洞缝补技术(Gap hole closure)进行整车流体域包面处理,包面网格完成后进行表面重构(Surface Re-msher),外部虚拟环境计算域、整车域、散热器与冷凝器网格尺寸逐次降低,虚拟环境域与整车域间采用三个长方体区域局部加密,使网格平滑过渡,重构后的网格表面比较光滑平顺,再利用mesher功能进行面网格的划分.最后采用切割体网格(Trimmer mesh)技术和边界层网格技术(Prism layer mesh)进行网格划分.切割体网格主要生成六面体网格单元,边界层网格模型在CAD表面上产生棱柱层单元,以保持实体壁面区域的高质量离散化,切割体网格与边界层网格的结合运用在整车分析中运用广泛[21].

图3为整车计算域网格模型示意图.浅灰色为虚拟计算域,计算域长为10倍车长、宽为7倍车宽、高为5倍车高,计算两款散热器的模型差异仅是散热器、风扇和风扇罩;浅红色为计算域进口,浅黄色为计算域出口,最高车速45 km/h和怠速工况均为压力出口.整车机舱内部网格示意图如图4所示.以整车前端进风格栅风量为监测变量,对整车计算域网格数量无关性研究后得出在整车计算域网格数量达到3 000万后,结果趋于稳定.本文整车计算域网格数量约为3 150万.

(a)整车计算域网格

(b)截面网格示意图图3 整车计算域模型网格示意图

图4 整车机舱网格示意图

2 数学模型

本文选用STAR-CCM+ 11.06中Realizable k-ε湍流模型进行冷却水泵流场数值模拟研究[27].本文模拟不考虑温度,数值求解过程仅需要求解流体连续性方程和动量方程.STAR-CCM+模拟分析就是求解相应的控制方程,计算完成即可获得相应的流场模拟信息.流体流动通用控制方程一般表示为[28]:

(1)

3 模型求解

本文风扇的旋转采用MRF(Moving Reference Frame:旋转坐标参考系)方法实现,叶轮旋转速度为2 400 r/min.计算域进口边界在最高车速45 km/h时为速度进口,计算怠速工况时为停滞入口;计算域出口边界在最高车速45 km/h和怠速工况均为压力出口边界.虚拟计算域外框壁面边界为滑移壁面边界,其余固体壁面为无滑移壁面边界,计算域壁面函数采用STAR-CCM+推荐的Two Layer All Y+ Wall Treatment模型.流体介质为20 ℃的空气,密度为1.18 kg/m3.对于机舱内空气流动来说,可以将两款散热器空气流动侧等效为多孔介质模型且具有相同的惯性阻尼和粘性阻尼.因此,在STAR-CCM+中将散热器和冷凝器处理为多孔介质区域;通过实验结果计算得到各多孔介质区域的阻力特性.散热器的阻力特性参数为惯性阻尼52.86 kg/m4,粘性阻尼649.68 kg/m3·s;冷凝器的阻力特性参数为惯性阻尼40.93 kg/m4,粘性阻尼269.01 kg/m3·s.

计算过程中需监测通过冷凝器多孔介质、散热器多孔介质、前端进气格栅的风量大小.四个进风量监测面(进气格栅上、进气格栅下、散热器、冷凝器)的示意图如图5所示.STAR-CCM+流体计算软件计算运行时,通过自动耦合求解连续性方程、N-S方程及k-ε两方程湍流模型方程等数学模型方程,迭代计算完成后即可获得各监测量的数值.

图5 进风量监测面示意图

4 数值模拟结果分析

4.1 风量分布

图6为各监测面进风量对比图.从图6可以得出:

(1)在最高车速45 km/h时,散热器方案二比方案一的风量小7.5%(散热器风量变化百分比=100*(散热器方案二中散热器监测面风量-散热器方案一中散热器监测面风量)/散热器方案一中散热器监测面风量,负值代表散热器方案二的风量比散热器方案一的风量小);怠速工况时,散热器方案二的进风量比散热器方案一的进风量小11.3%.故散热器方案二的冷却风量分布比散热器方案一较差.

(2)在最高车速45 km/h时,散热器方案二下对应的冷凝器风量比散热器方案一所对应的冷凝器风量小2.5%(冷凝器风量变化百分比=100*(散热器方案二中冷凝器监测面风量-散热器方案一中冷凝器监测面风量)/散热器方案一中冷凝器监测面风量,负值代表散热器方案二中冷凝器风量比散热器方案一中冷凝器风量小);怠速工况时,散热器方案二对应的冷凝器风量比散热器方案一对应的冷凝器风量小4.2%.故采用散热器方案二搭载整车运行的话,冷凝器风量冷却略差.

(3)在最高车速及怠速工况下,由进气格栅上、进气格栅下进入机舱的风量值相差不大,表明两个散热器方案对前保进气基本无影响.

图6 进风量监测面示意图

4.2 速度分布

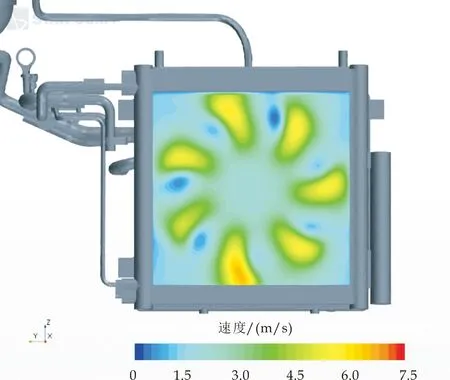

图7~8分别为最高车速45 km/h下散热器、冷凝器速度分布云图.45 km/h工况时两个散热器方案的速度分布不存在明显的速度死区,散热器方案二的速度集中区域比散热器方案一的速度集中区域略多,速度均匀性较差;冷凝器截面的速度分布差异较小.

(a)散热器方案一下散热器截面风速分布

(b)散热器方案二下散热器截面风速分布图7 45 km/h散热器截面风速分布

(a)散热器方案一下冷凝器截面风速分布

(b)散热器方案二下冷凝器截面风速分布图8 45 km/h冷凝器截面风速分布

图9~10分别为怠速工况下散热器、冷凝器速度分布云图.怠速工况下两散热器方案的散热器速度分布与最高车速下的速度分布具有相同的分布规律,即不存在速度死区,散热器方案二的散热器速度集中区域较多,速度均匀性较差;怠速工况时冷凝器速度分布差异不大,在冷凝器上下边缘都存在小区域的零速度区.

(a)散热器方案一下散热器截面风速分布

(b)散热器方案二下散热器截面风速分布图9 怠速工况散热器截面风速分布

(b)散热器方案二下冷凝器截面风速分布图10 怠速工况冷凝器截面风速分布

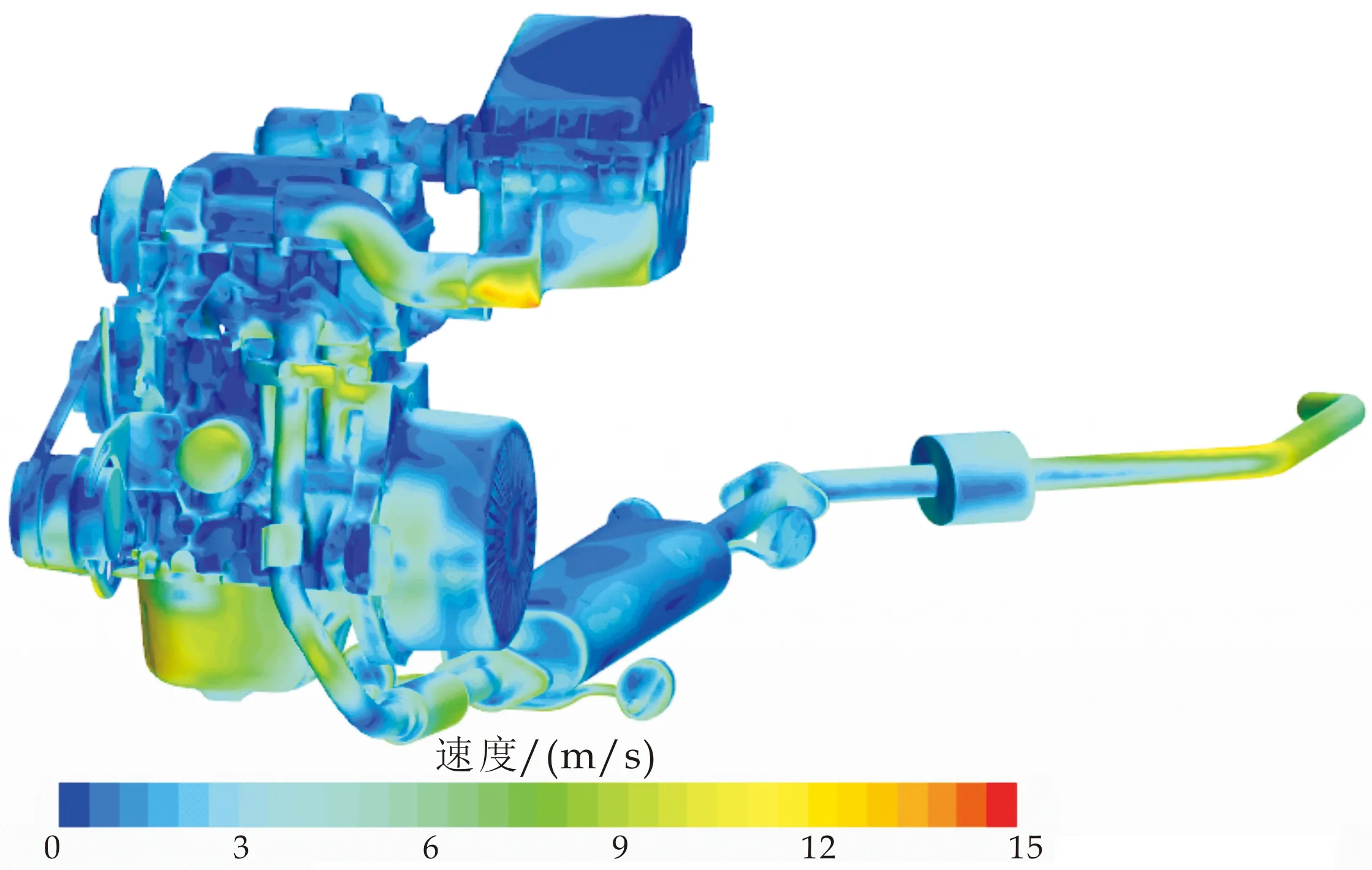

图11~12分别为45 km/h、怠速下发动机表面速度分布云图.从图中可以看出,两种工况下散热器方案一的发动机表面速度分布比散热器方案二的发动机表面速度分布略差,原因是风扇旋向的不同,促使散热器方案二中的风扇旋转运动的作用,更有利于将风导向发动机.整体上来看,两个散热器方案下发动机表面速度分布都比较均匀,高温区域(缸头及消声器)皆有较多的冷却风吹过,利于发动机本体的散热.

(a)散热器方案一下发动机表面风速分布

(b)散热器方案二下发动机表面风速分布图11 45 km/h发动机表面速度分布

(a)散热器方案一下发动机表面风速分布

(b)散热器方案二下发动机表面风速分布图12 怠速工况发动机表面速度分布

为了验证本文构建模型的有效性及仿真结果的准确性,采用整车底盘台架实验室对散热器方案一进行怠速工况的实验测试.利用如图13所示的小型精密风速仪对散热器前风速进行取点监测,对散热器前端进行3×3矩阵的9个风速测量点,并与仿真计算结果作对比,得出图14的风速对比结果图.从图中可以看出,实验测量风速与仿真模拟风速值基本一致.散热器方案一的最高车速工况、散热器方案二的两个工况的仿真计算都与散热器方案一的怠速工况采用相同网格参数控制策略和计算求解方法,计算域基本一致,因此仿真计算结果应有与散热器方案一的怠速工况结果类似的计算精度.由此可以得出本文构建的计算模型是有效合理的.

图13 小型精密风速仪及测量点

图14 散热器方案一怠速工况实验与仿真对比

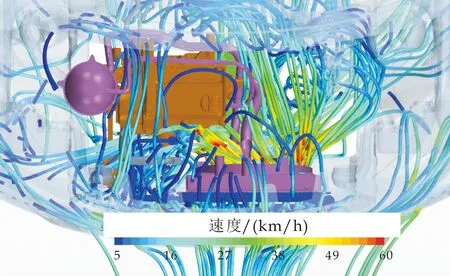

图15为45 km/h下散热器方案一的整车流线速度图.由于未改动整车的任何外观部件,两个散热器方案下不同计算工况的整车外部流线分布趋势基本一致.图16~17分别为45 km/h、怠速下机舱内速度流线图,从流线细节可以看出,散热器方案二中风扇出风后的速度流线更多地流向了发动机,因此从发动机表面风速来看,散热器方案二下发动机表面风速分布略好.

图15 整车流线分布

(a)散热器方案一下发动机舱内速度流线分布

(b)散热器方案二下发动机舱内速度流线分布图16 45 km/h机舱内速度流线

(a)散热器方案一下发动机舱内速度流线分布

(b)散热器方案二下发动机舱内速度流线分布图17 怠速工况机舱内速度流线

5 结论

本文采用CFD方法对某低速电动车用散热器进行了流场数值模拟分析,研究了两种散热器方案的流场结果差异,得出如下结论:

(1)散热器方案二在最高车速45 km/h和怠速工况下的冷却风量都比散热器方案一的冷却风量低,分别低7.5%、11.3%,散热器方案二的风量分布较差;同理,在最高车速和怠速工况下,散热器方案二对应的冷凝器风量也比散热器方案一的风量分别低2.5%、4.2%,散热器方案二对应的冷凝器风量也略差;

(2)最高车速及怠速工况下,两个散热方案中由进气格栅上、进气格栅下进入机舱的风量基本相同,前保进气基本无影响;散热器方案二的散热器风速分布比方案一风速分布略差,冷凝器风速分布基本一致; 散热器方案二搭载整车后对应的发动机表面速度分布比散热器方案一对应的速度分布略好,原因是散热器方案二的风扇旋向(从车头往车尾为逆时针旋转)有利于将更多的冷却风导向发动机;

(3)整体来看,散热器方案一的风量和风速分布优于散热器方案二,建议采用散热器方案一搭载整车进行路试;若采用散热器方案二,应根据整车结构布置和风扇性能等方面综合考虑,改善散热器结构参数或在满足噪声要求的情况下提升转速来提升散热器风量,达到相应的冷却效果.本文的研究结果可为整车用散热器的方案选型提供仿真数据支撑及理论参考.