基于区域抑制的V形柴油机机体结构简化及主轴承座强度分析

崔 楠,刘晓勇,董小瑞,李 达

(中北大学能源动力工程学院,太原 030051)

机体是柴油机的骨架,其支撑与固定着柴油机的很大部分零部件,且有很多的复杂结构。主轴承座作为机体的重要组成部分,处于很复杂的受力状态[1]。对柴油机机体进行仿真和实验分析时,重点分析的是主轴承座附近的应力和应变的变化情况[2-3]。机体结构的简化,可以降低机体的复杂性,对机体的仿真分析与实体实验分析具有重要意义。

中外学者已经对柴油机主轴承座结构进行了大量的研究。如杨万里等[4]研究提出了在主轴承座分析中不同工况仿真可提高计算结果的准确性。郑康等[5]在研究机体强度时,得出在保证主轴承座的结构强度的情况下可对机体结构进行优化。以上研究主要针对主轴承座结构的分析。此外,中外学者对于模型简化也做了许多的研究。如李明[6]和Sun等[7]都对模型的简化方法做了一定的研究。李真[8]在对飞机偏心受载加强筋结构的研究中提出了用一维和二维的简单结构来代替复杂结构进行简化的方法。严晓琳等[9]在Abaqus中对风力机塔筒螺栓连接处进行了模型的简化分析。周冬冬等[10]对柴油机机体结构设计进行了一定的分析,简单提出了在保证机体刚度与强度的情况下,可对机体进行轻量化的设计。但是,其研究只停留在理论阶段,并没有实质性地研究成果。

为此采用区域抑制的模型简化方法对机体模型进行一定简化,并在Abaqus中通过施加相同的位移边界条件、载荷边界条件、接触边界条件,计算原模型与简化模型的预紧工况和最大载荷工况。通过对比原模型与简化模型的机体与主轴承盖的最大主应力和主轴承孔变形,希望得到与原模型误差在5%以内的简化模型。使用简化模型替代原模型进行实验与仿真分析,一方面可以提高仿真计算时的速度,另一方面也可以降低实体试验时铸造机体的复杂性。

1 模型简化

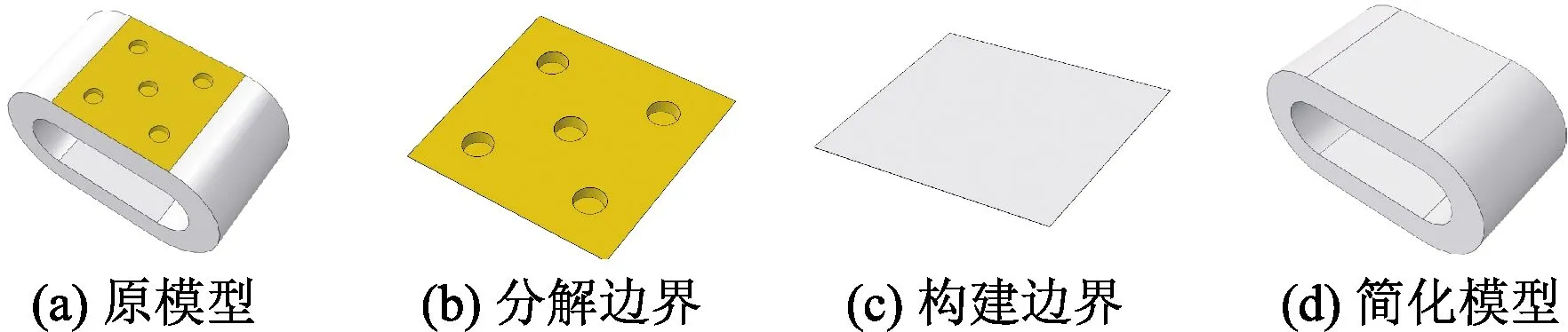

使用的是单隔板的柴油机机体模型作为原模型并对其进行简化,采用的是区域抑制的模型简化方法。单隔板模型的两侧是基本对称的,因此模型的简化也是同时在两侧进行的。主要对气缸附近内孔凸台、内孔螺栓面、气缸、机体外部凹台、外孔螺栓面及机体侧面圆六个区域逐一简化从而得到最终的简化模型[11]。

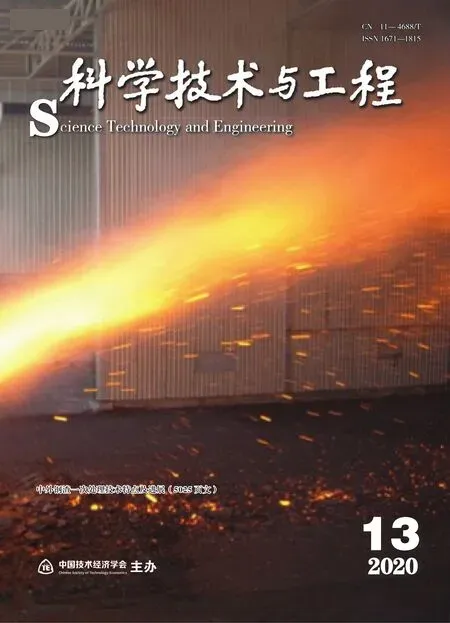

对于区域抑制的模型简化方法,主要分四步进行:①确定模型的简化区域及其边界循环;②将简化区域的复杂边界环分解为简单和共面的子循环;③使用共面环构建简化新的边界;④得到简化模型。

总体来讲,该简化方法是对模型中复杂的区域进行一定的降维共面处理。该方法流程如图1所示。

图1 简化方法流程图

对于本文使用的单隔板模型,需要简化的六个区域如图2所示。六个区域使用区域抑制的模型简化方法,对模型中复杂的结构特征进行简化。具体如下:①内孔凸台削平;②内孔螺栓面凸起处削平,凹陷处填平;③气缸内各圆柱面直径统一为气缸最大直径;④外部凹台填平;⑤外孔螺栓面凸起处削平,凹陷处填平;⑥侧面圆孔填平。

图2 原模型

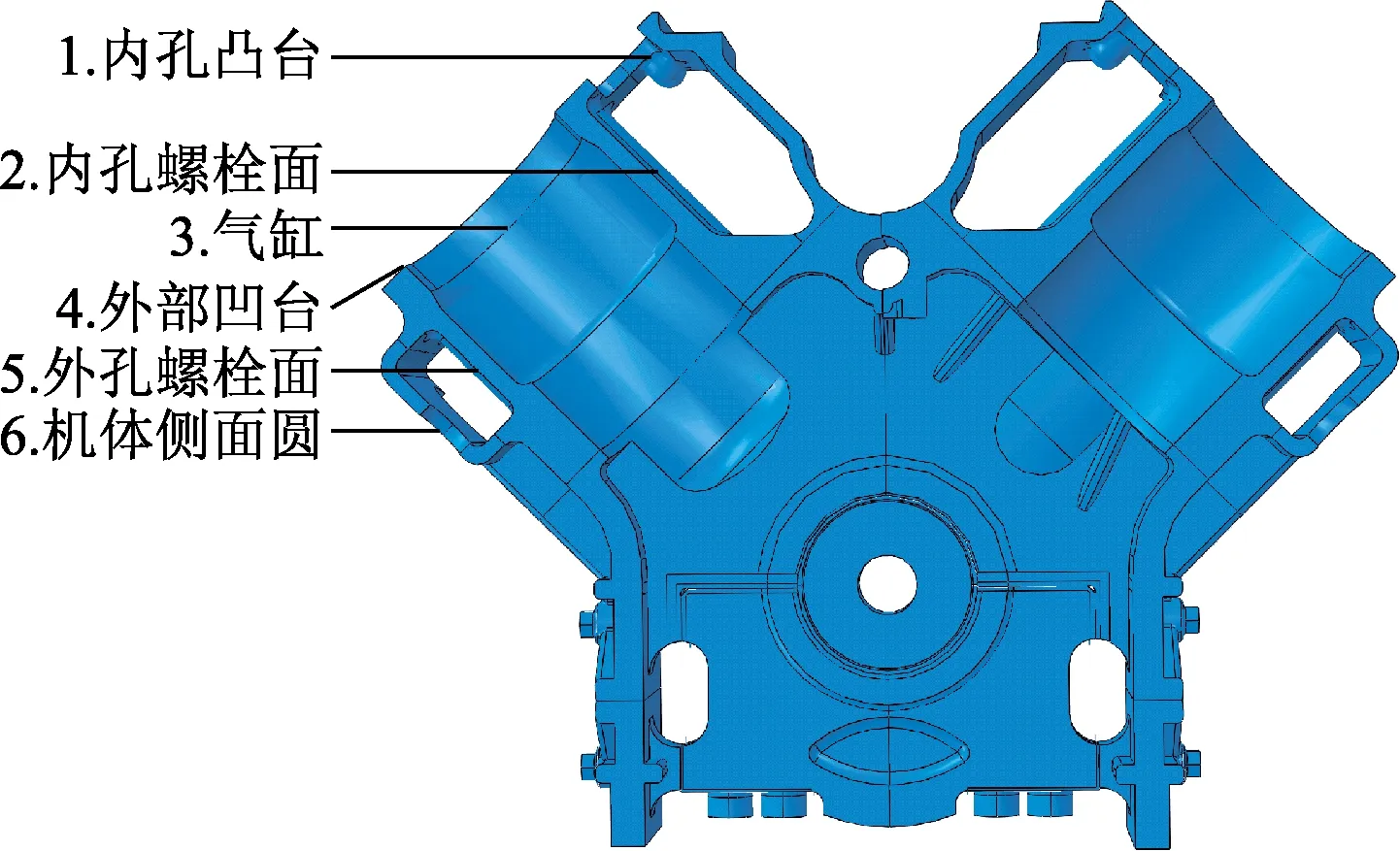

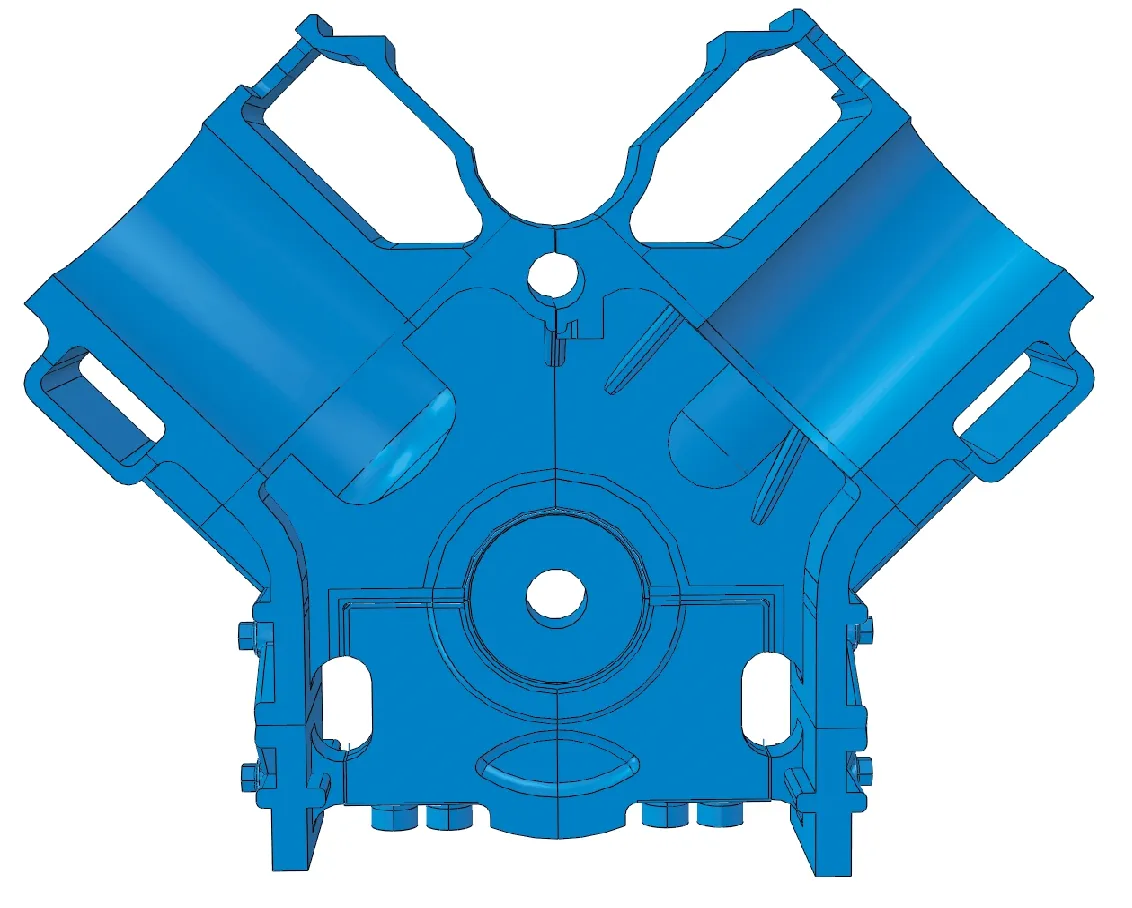

按顺序对模型简化,每部分简化后计算结果与原模型进行对比,确认可行性后,得到最终的简化模型如图3所示。

图3 简化模型

2 有限元建模

2.1 模型建立及网格划分

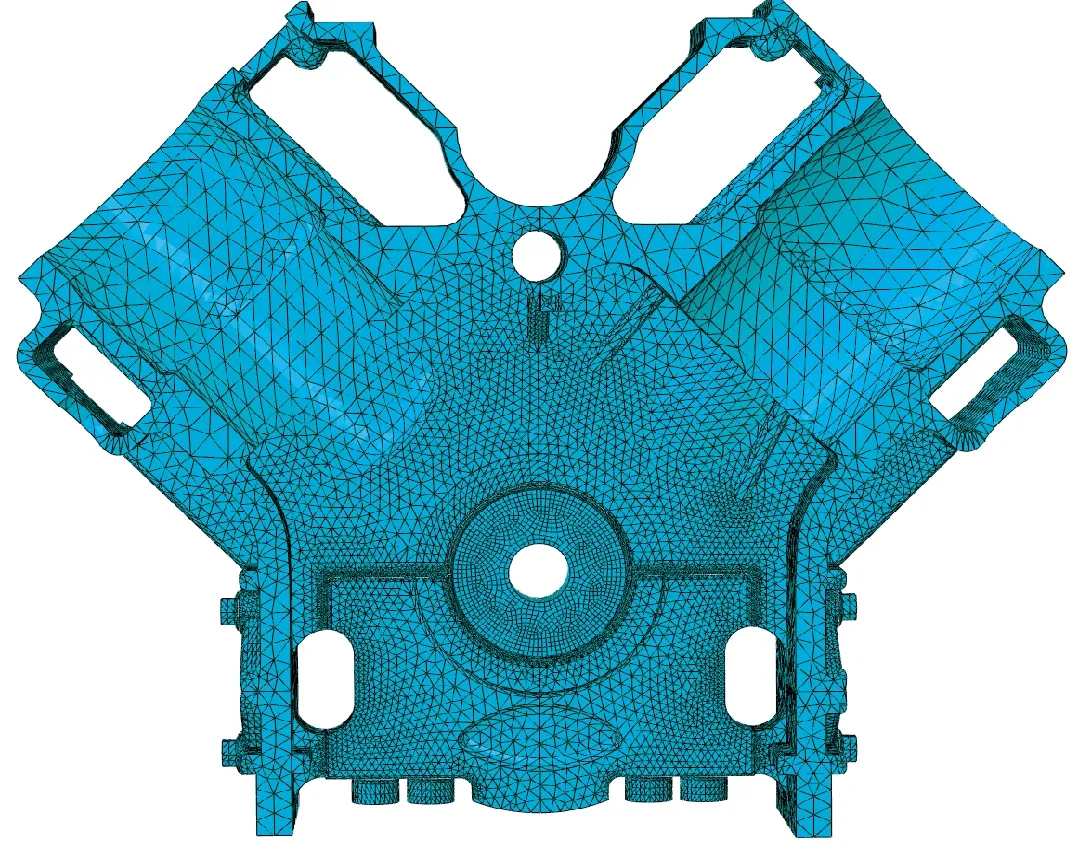

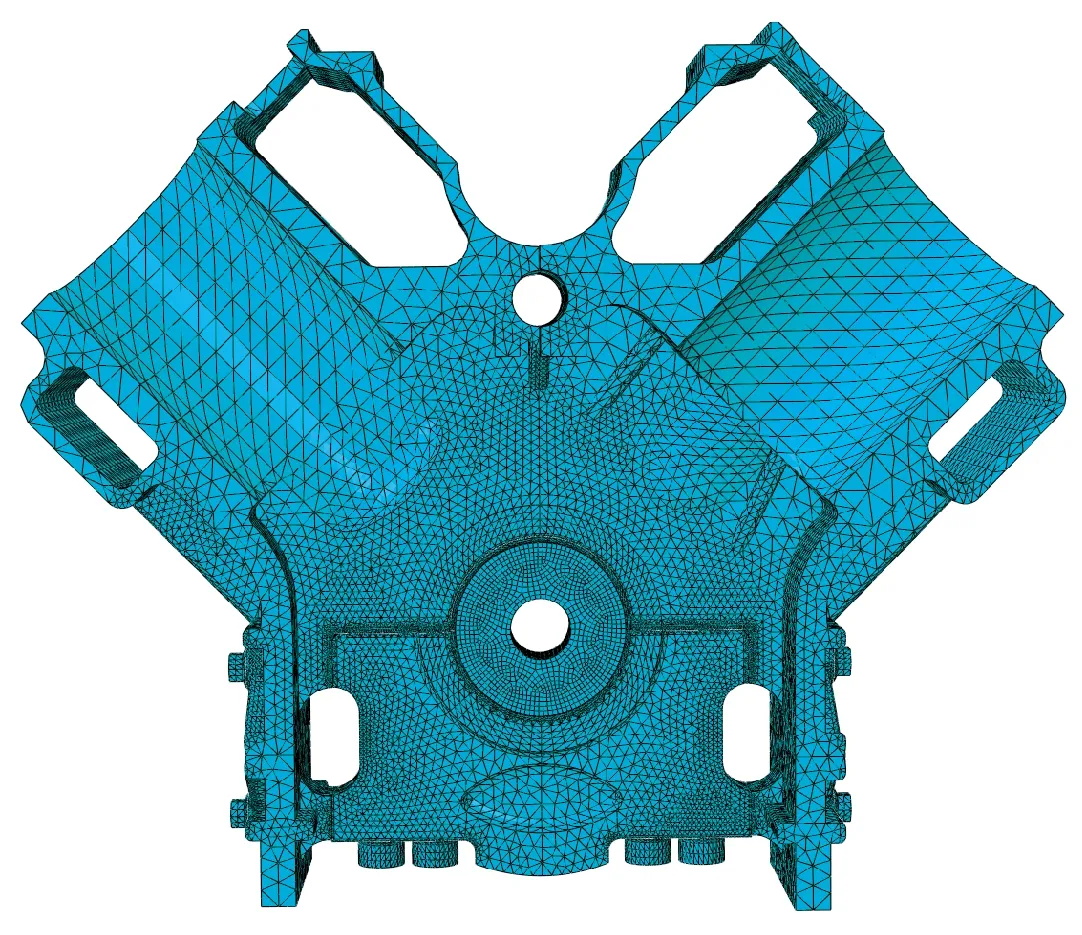

使用的柴油机单隔板模型由气缸体、轴瓦、曲轴、主轴承盖及连接螺栓构成。在Abaqus软件中对模型进行网格划分时,模型中重点关注的主轴承座附近的结构、机体与各部件接触部位及机体上复杂的结构进行网格加密处理[12-13]。为了保证足够的计算精度,对气缸体、轴瓦、主轴承盖和连接螺栓采用十节点二次四面体单元进行网格划分,对轴瓦采用八节点六面体单元进行网格划分,原模型网格划分如图4所示,其总单元数为631 185,总结点数为 973 798。对简化模型采用相同的网格划分方式进行网格划分,最终简化模型的网格划分如图5所示,最终简化的模型总单元数为604 148,总结点数为933 079。

图4 原模型网格划分

图5 简化模型网格划分

2.2 边界条件设置

主轴承座分析包括预紧与最大载荷工况,边界条件设置包括接触关系、载荷和边界约束等设置:①气缸体顶部设置为限制全部的自由度;②机体外部前后面设置限制单方向自由度;③曲轴中心点设置载荷。

3 结果分析

为了验证简化模型的可信度,首先对比原模型与简化模型的应力云图,其次采取对比相同坐标值计算结果的方式,得到原模型与简化模型在机体与主轴承盖的最大主应力和主轴承孔变形的对比数据。通过对云图和对比数据的分析来验证简化模型的可信度。

3.1 机体第一主应力

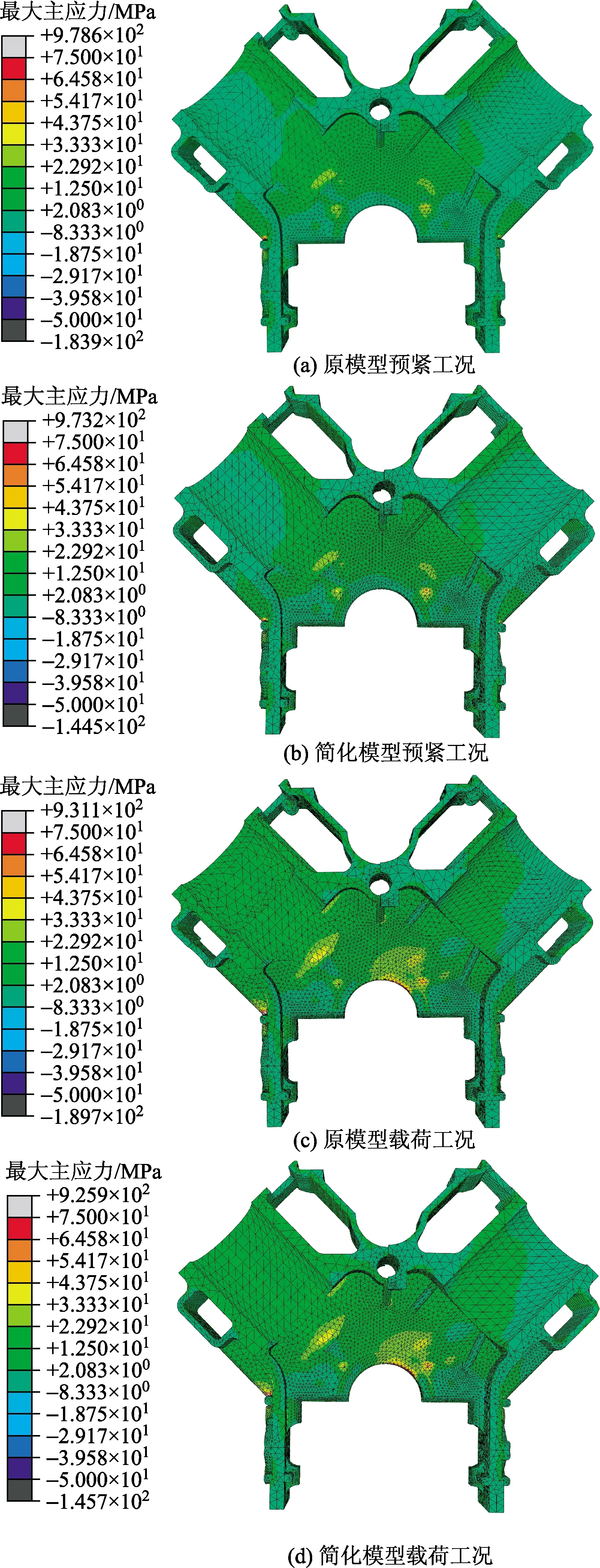

图6 机体最大主应力云图

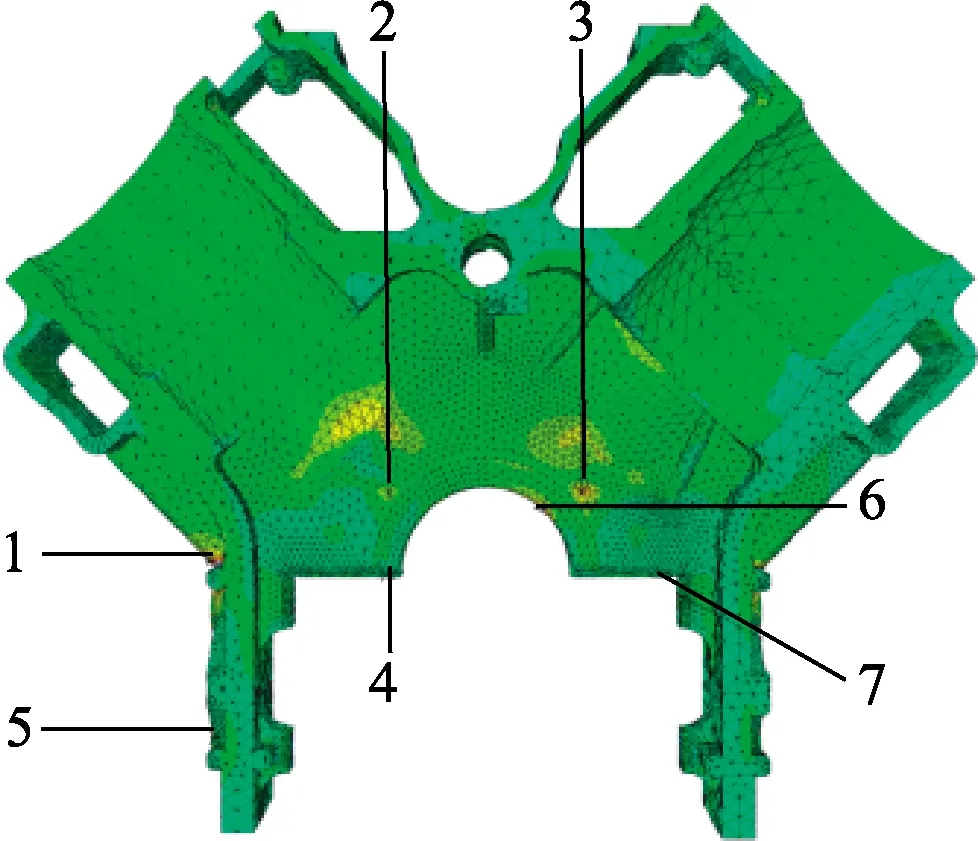

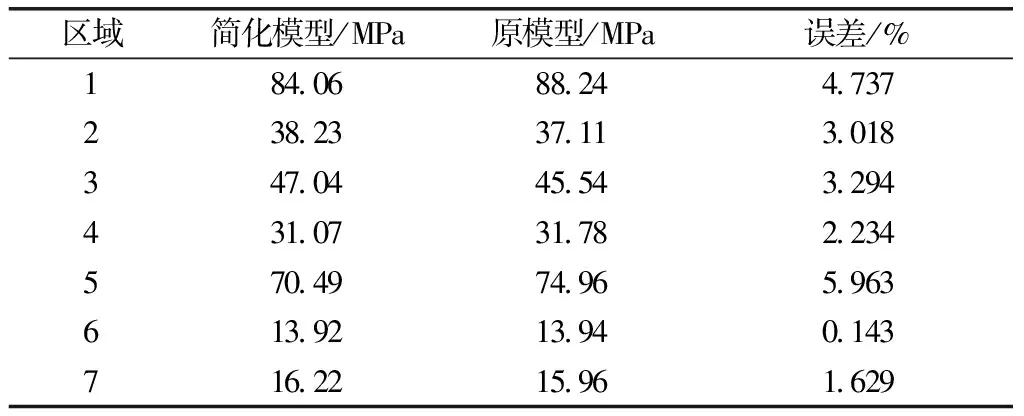

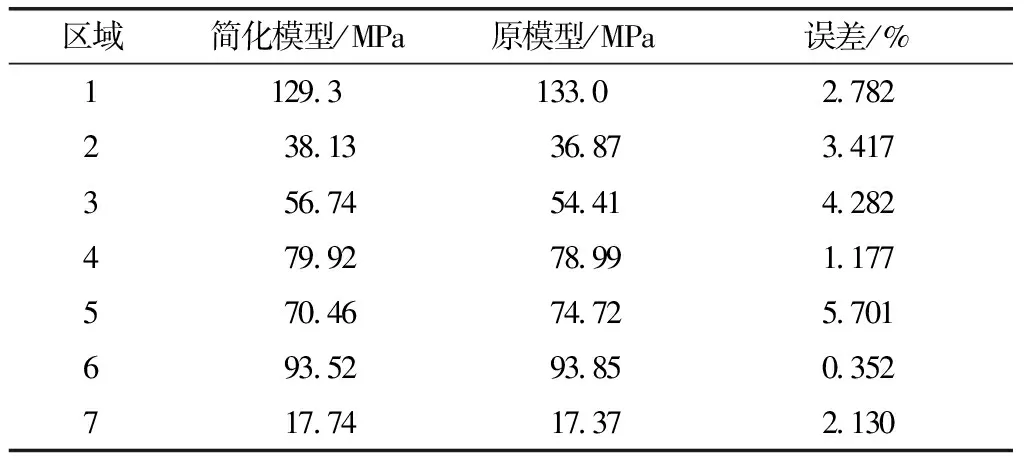

在对机体模型简化后,机体上的应力会有一定的变化。为了验证简化模型的可信度,首先对原模型与简化模型在预紧工况和载荷工况下的最大主应力云图进行了对比,如图6所示。其次,在云图上考察了比较特殊的区域,通过选取相同坐标的方式对简化模型与原模型进行采点,考察区域如图7所示,结果对比如表1、表2所示。

图7 机体最大主应力考察区域

表1 预紧工况机体最大主应力对比

表2 载荷工况机体最大主应力对比

通过最大主应力云图的对比发现其在主轴承座附近区域的应力云图基本是相同的,由此可以表明在模型简化后不会对主轴承座附近的应力有大的改变。

为了保证对比结果的可靠性与准确性,在机体最大主应力云图考察了7个区域。通过对数据分析发现最大主应力的高应力区为1区域,在选取相同坐标值的情况下分析其应力变化,1区域原模型与简化模型最大主应力在预紧工况和载荷工况下的误差分别为4.737%和2.782%,满足要求的5%的误差精度。从表可以看出来,原模型与简化模型的考察区域最大主应力的误差基本都在5%以内,由此可以初步验证简化模型的可信度。

3.2 主轴承盖第一主应力

主要研究的是机体模型简化对主轴承座附近的影响。主轴承盖作为机体的接触部分,在简化模型后,会对其产生一定的影响,对其进行应力分析是必不可少的。

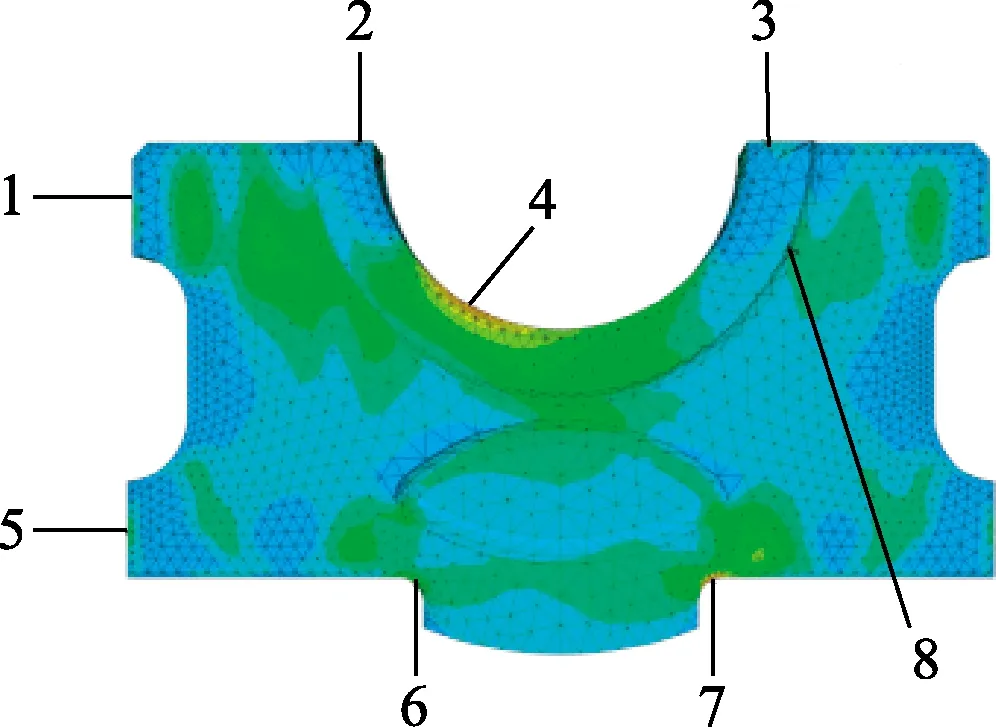

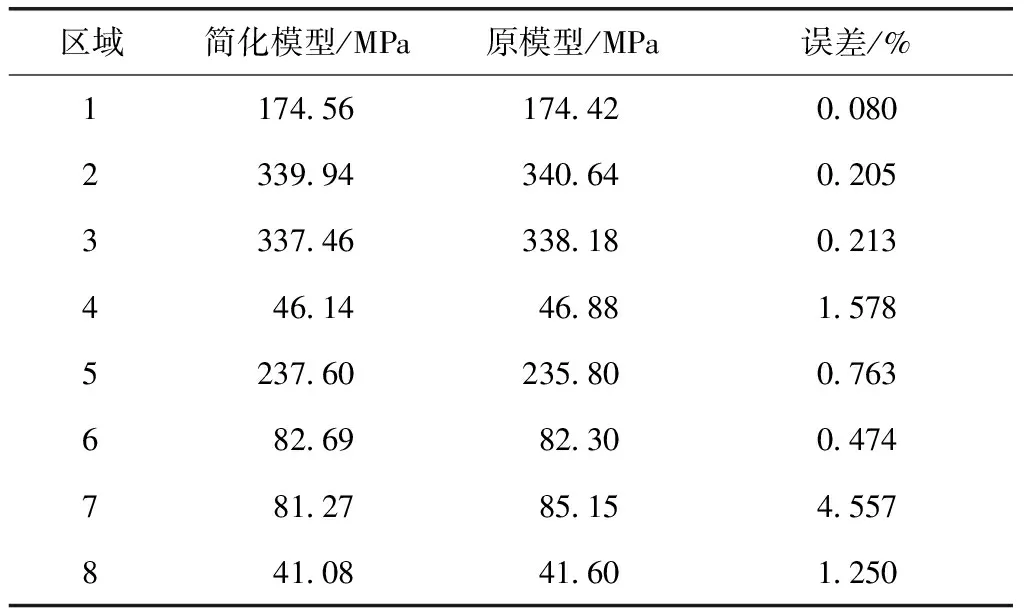

对比原模型与简化模型在预紧工况和载荷工况下主轴承盖的最大主应力云图,如图8所示,其云图相似,表明模型的简化对主轴承盖的影响不会太大。在主轴承盖最大主应力云图上考察了8个区域,如图9所示。对其进行对比如表3、表4所示,其误差基本控制在2%以内,验证了简化模型的可信度。

图8 主轴承盖最大主应力云图

图9 主轴承盖最大主应力考察区域

表3 预紧工况主轴承盖最大主应力

表4 载荷工况主轴承盖最大主应力

3.3 主轴承孔变形

通过主轴承孔变形图与失圆度两方面来分析原模型与简化模型的主轴承孔变形。

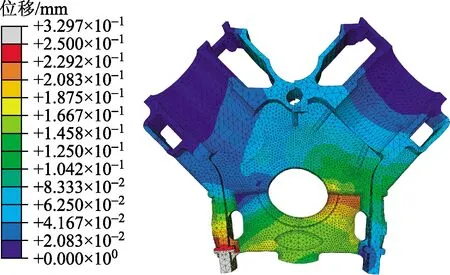

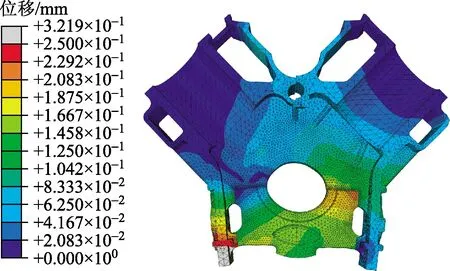

首先,对主轴承孔变形图进行对比,将原模型与简化模型主轴承孔变形放大100倍,如图10、图11所示,发现其变形基本是相同的。

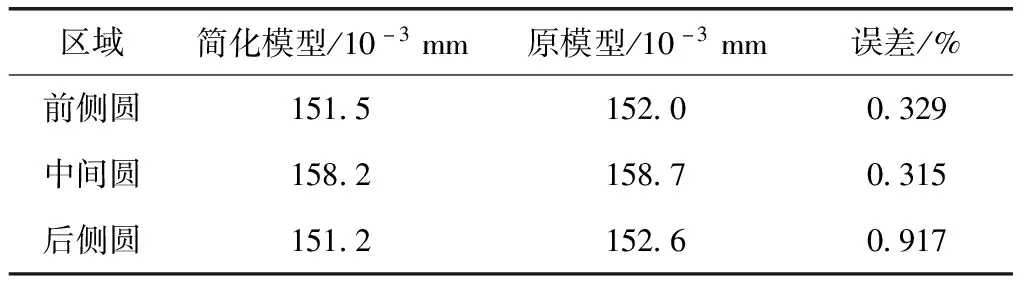

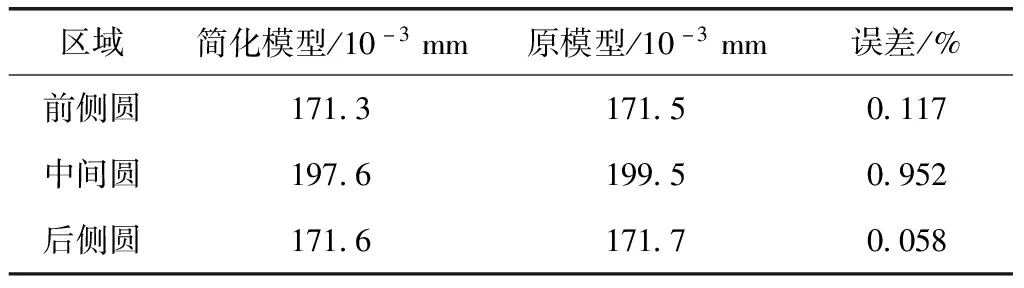

其次,对原模型与简化模型主轴承孔的前侧、后侧以及中间三个区域圆进行考察,分别收集三个区域圆上所有节点的位移,通过失圆度计算公式得到最后的失圆度,其失圆度对比如表5、表6所示。通过失圆度数据的分析,其误差控制在1%以内,由此可以验证简化模型的可信度。

图10 原模型变形图

图11 简化模型变形图

表5 预紧工况失圆度对比

表6 载荷工况失圆度对比

通过对比原模型与简化模型的机体与主轴承盖最大主应力和主轴承孔变形的情况下,发现原模型与简化模型的云图基本是相似的,计算结果的误差基本控制在5%以内,由此可以确认简化模型的可信度。通过对模型的简化及主轴承座强度分析,确认了模型简化方案的可行性,通过使用简化的模型代替原模型可以减少了机体上结构的复杂性,这对于实体实验与仿真计算都有着一定的便利性。

4 结论

采用基于区域抑制的模型简化方法,对柴油机机体模型提出了一套简化方案,使用有限元计算得到了原模型与简化模型计算结果,通过对比计算结果确认了其满足要求的误差精度,确定了简化模型的可信度及简化方案的可行性。该简化方案具有以下特点。

(1)模型简化了气缸附近的结构,降低了划分网格的复杂性。

(2)简化模型相比原模型网格数目减少,提高了仿真计算速度。

(3)通过使用简化模型替代原模型进行实体实验分析时,可降低铸造机体的困难性。

——以淮南矿区为例