碳纤维增强聚合物-重组竹复合材的弯曲力学性能

伍希志,史金桥,李贤军,黄雪优,张庆东

(1.中南林业科技大学材料科学与工程学院,长沙 410082;2.宜华生活科技股份有限公司,广东 汕头 515000;3.湖南省特种设备检验检测研究院,长沙 410082)

随着绿色建筑需求不断增加,竹材在建筑领域应用越来越广泛[1-2]。然而,由于竹秆直径小、壁薄中空、易开裂等原因,天然竹材作为建筑材料使用受到限制。重组竹是以竹束或纤维化竹单板为构成单元,按顺纹组坯,经胶合压制而成的重组板材或方材[3-5],克服了天然竹材的上述缺陷。

重组竹已广泛用于室内高档装饰、园林景观、室外防腐地板等领域,但其刚度小于传统钢材[6]。Qin 等[7]研究了重组竹拉伸力学性能,当密度为1.02 g/cm3时,弹性模量为27.8 GPa。Chen 等[8]分析了竹束层压板的弯曲性能,其静态弯曲强度为98.52 MPa,静态弯曲模量为10 120 MPa。周爱萍等[9]指出重组竹强度与刚度难以满足中、大跨结构需要。因此,需探索增强重组竹刚度的技术。

在现有的木竹结构研究中,研究人员提出了各种强化技术。de Luca 等[10]研究了预应力钢筋加固胶合层压木梁的抗弯性能,结果表明,通过预应力钢筋加固可以提高木梁抗弯强度,改善木梁脆性断裂的缺点。Zhong 等[11]研究了钢筋-重组竹复合梁的抗弯性能,结果表明,钢筋和重组竹可牢固地形成整体,复合梁的破坏模式、极限荷载和横截面刚度与钢筋直径及竹束的热处理显著相关。与金属材料增强木竹结构相比,纤维增强聚合物(FRP)复合材料是木竹结构加固的另一选择。Nadir等[12]讨论了用碳纤维增强聚合物(CFRP)和玻璃纤维增强聚合物(GFRP)复合板加固层压木梁的弯曲性能,结果表明,FRP-木组合梁的抗弯强度和刚度明显增加。魏洋等[13]和Wei 等[14]研究了棒材加固重组竹结构的弯曲试验,棒材可为FRP 棒材或钢筋,棒材嵌入竹梁拉伸区域可明显提高重组竹梁的承载能力和截面刚度,提高竹材压缩塑性利用率。Zhou 等[15]和Huang 等[16]开展了CFRP 增强重组竹梁的四点弯曲试验并指出:当受压区最外层纤维的应力达到抗压比例极限时,构件变形为非线性;当构件受拉区最外层纤维达到抗拉强度极限时,构件跨中底部纤维被拉断,最外层退出工作。因此,现有研究主要是采用FRP 棒材和复合纤维薄板加固竹木梁,对复合构件的整体性能和失效进行研究,但对粘接界面剥离影响的研究较少。

笔者提出一种由重组竹板和CFRP 厚板嵌合粘接的重组竹复合材,以三点弯曲试验和有限元仿真对CFRP-重组竹复合材的破坏模式、载荷-位移关系、应变曲线和粘接界面剥离影响进行研究。

1 材料与方法

1.1 试验材料

重组竹取自益阳桃花江竹业有限公司,毛竹经疏解炭化后形成竹束。预浸胶黏剂为广东太尔有限公司的水溶性酚醛树脂,固含量45%。重组竹力学性能参照GB/T 3354—1999《定向纤维增强塑料拉伸性能试验方法》和GB/T 3355—2005《纤维增强塑料纵横剪切试验方法》获得(表1)。

表1 重组竹和CFRP 的力学性能Table 1 The mechanical performance of bamboo scrimber and CFRP

碳纤维预浸料采用东丽公司的CUDP-H150/T700-E7 型碳纤维布,单层厚度0.15 mm,力学性能参考文献[17],如表1 所示。重组竹与CFRP 之间的黏结剂采用西卡Sikadur-330 环氧黏结剂。

1.2 试件制备

图1 试件设计及应变片位置Fig.1 Design of specimen and strain gauge positions

参照GB/T 1936.1—2009《木材抗弯强度试验方法》设计试件,如图1 所示。共有3 种不同试件:试件0 为对比试件(重组竹梁),试件1 和2 是CFRP-重组竹复合试件。每组包括3 个试件,如表2 所示。试件1 和2 中的CFRP 板和重组竹板厚度均相同(试件1 和2 中2 层CFRP 板厚均为4 mm,试件1 最外层重组竹板和试件2 的CFRP 板内侧重组竹板厚均为2 mm,试件1 和2 的中间层重组竹板厚为18 mm),但铺层方式不同,以便对比不同铺层方式对粘接界面剥离的影响。

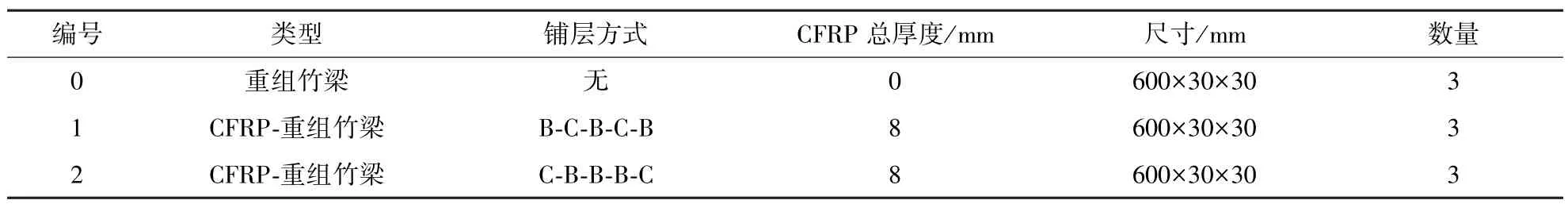

表2 弯曲试件详情Table 2 The details of the bending test specimens

试件0 采用竹束一次热压成形,试件1 和2 采用CFRP 板和重组竹板二次热固化成形。CFRP-重组竹复合梁的制作过程为:1)制作重组竹板,由益阳桃花江竹业有限公司提供,通过刨削获得光滑表面;2)制作CFRP 板,将预浸料按要求裁成合适尺寸,并粘接成所需厚度的CFRP 板,放到恒温箱中固化,固化温度120 ℃,固化时间90 min;3)将重组竹板和CFRP 板表面用砂纸打磨,使板材表面粗糙度符合黏结剂要求,并用酒精擦洗重组竹和CFRP 板表面,去除油脂及污染物;4)按4 ∶1的比例将Sikadur-330 黏结剂的A、B 组分混合,用玻璃棒搅拌5 min 左右,再用玻璃棒将黏结剂均匀涂抹在CFRP 板或重组竹板表面,将重组竹板和CFRP 板粘接为整体,并均匀地挤压试件,使黏结剂与被粘接物充分粘接;5)将试件置于固化炉中,以2 ℃/s的升温速率升温到45 ℃,保持恒定温度90 min后,再缓慢降温冷却至室温。

1.3 弯曲测试

参照GB 1936.1—2009 进行三点弯曲试验,2个支撑辊和加载辊均为半圆柱面,半径30 mm,两支撑点间的距离为440 mm,加载辊位于试件中央。采用美国MTS810 型电液伺服万能材料试验机进行试验,最大轴向荷载100 kN,液压驱动。

具体加载过程如下:以跨中位置对称摆放试件;开启试验机,对试件施加5%最大荷载的初始荷载,检查、调整试件,保证其处于正常工作状态;正式加载时,采取均匀缓慢的加载方式,加载速度2 mm/min,直到试件破坏;最后记录试件的极限荷载及其破坏形态。

为监测试件起始破坏位置,在试件上布置了一些应变片,测点位置如图1 所示。采用中航电测仪器股份有限公司的BE120-3AA 型应变片,应变计敏感栅长3 mm,标称电阻120 Ω,数据采集仪器采用美国NI 公司的9235 型动态应变采集模块。

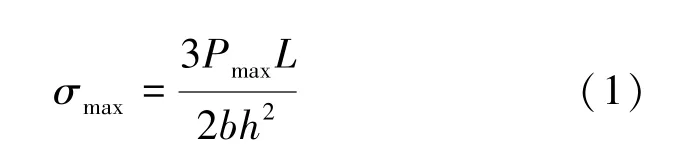

测试过程中,最大静曲强度(σmax)为:

式中:Pmax为极限荷载,N;L为左右支撑点间的距离,mm;b为试件宽度,mm;h为试件高度,mm。

弹性模量(E)和惯性矩(I)分别为:

式中:ΔF为变化载荷,N;Δw为跨中位置变化挠度,mm。

2 结果与分析

2.1 重组竹试件失效模式

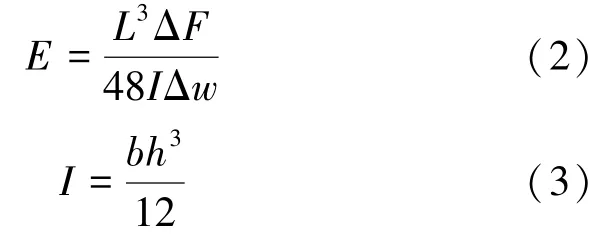

重组竹试件失效模式如图2 所示,跨中位置处竹纤维断裂,且出现若干水平分层破坏,压缩区域没有检测到可见的局部弯曲或破碎。

图2 重组竹试件失效模式Fig.2 Failure mode of bamboo scrimber

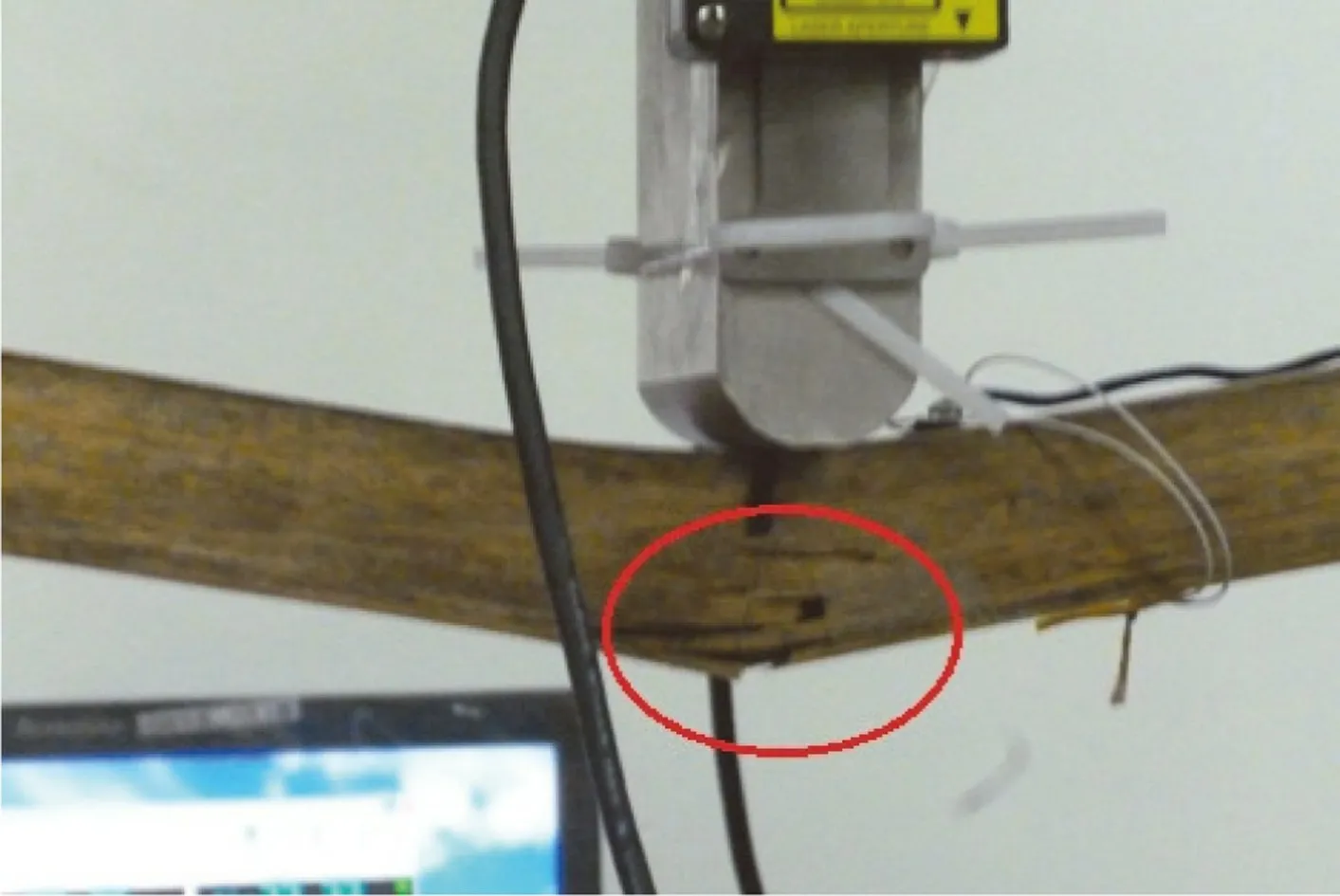

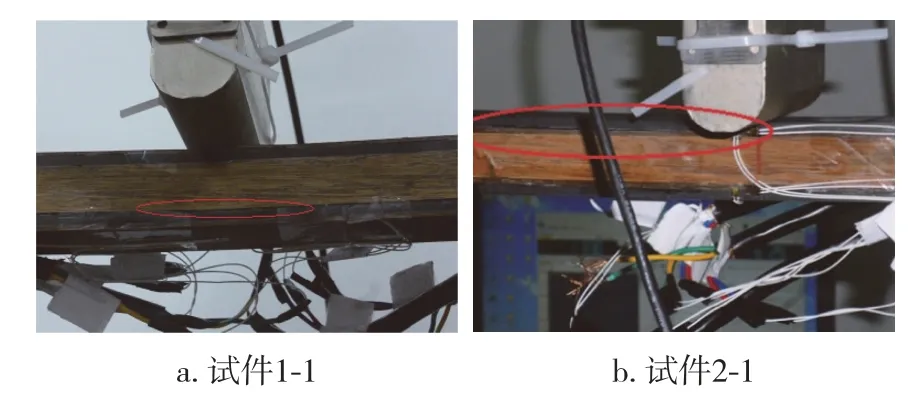

CFRP-重组竹复合试件的失效模式如图3 所示。试验过程中突然发出较大的爆破响声,CFRP与重组竹层间胶层出现大面积剥离,万能试验机自动复位,重组竹没有可见破坏。由图3 可以看出,试件1-1 的第3 胶层、试件2-1 的第1 胶层出现大范围剥离(层板粘接界面由上至下依次记为第1,2,3,4,5 层),其余胶层没有发生可见的剥离。

图3 CFRP-重组竹复合试件的失效模式Fig.3 Failure mode of the CFRP-bamboo scrimber composite specimens

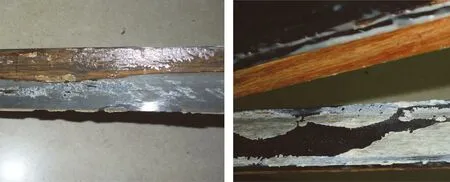

胶层剥离破坏形态如图4 所示。从图4 中可以看出,胶层破坏表面比较光滑,大面积胶层残留在重组竹或CFRP 表面。这表明胶层自身没有发生破坏,胶层与CFRP 或重组竹间的粘接界面破坏是引起胶层破坏的主要原因。

图4 胶层剥离破坏形态Fig.4 Failure mode of glue layer debonding

2.2 重组竹试件荷载-位移曲线

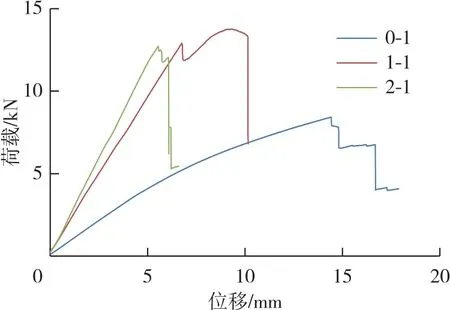

由于同一组试件的荷载-位移曲线比较相近,从3 组试件中分别选取1 个试件进行分析,各试件的荷载-位移曲线如图5 所示。

图5 试件的荷载-位移曲线Fig.5 Load-displacement curves of the specimens

重组竹试件的变形过程可分为3 个阶段:第1阶段为线弹性阶段,从加载开始至50%极限荷载左右,挠度随荷载线性增加;第2 阶段为刚度退化阶段,从第1 阶段末至极限荷载,重组竹试件弯曲刚度随荷载增加不断减小,此过程中重组竹试件外表面没有明显破坏,偶有微弱响声,可能是由于重组竹内部部分薄弱的纤维粘接界面或纤维破坏等引起的,极限荷载对应的挠度为14.5 mm;第3 阶段为破坏阶段,当荷载达到极限荷载后,试件发出较大的响声,荷载-位移曲线突然下降一小段,但是重组竹试件仍能继续承载,随着重组竹试件挠度的增加,试件间断发出较大的响声,同时重组竹试件承受的荷载下降。因此,重组竹试件的破坏过程是渐进性的。

CFRP-重组竹复合试件的变形过程可分为2个阶段:第1 阶段为线弹性阶段,挠度随荷载线性增加;第2 阶段为界面破坏阶段,随着荷载增加,试件发出较小的响声,试件承受的荷载瞬间小幅下降;随着荷载继续增加,试件突然发出较大的响声,试件承受荷载瞬间大幅下降,万能试验机自动复位,破坏后试件仍能继续承载。

在相同截面条件下,CFRP-重组竹复合试件的线弹性斜率明显大于重组竹试件。因此,CFRP 可以明显提高重组竹试件的线弹性刚度。在线弹性阶段,CFRP-重组竹复合试件1-1 的最大挠度为6.9 mm,试件2-1 的最大挠度为6.3 mm,重组竹试件0-1 的最大挠度为7.3 mm。因此,CFRP-重组竹复合试件破坏时重组竹基本处于线弹性变形阶段,刚度还没有退化。

2.3 重组竹试件应变曲线

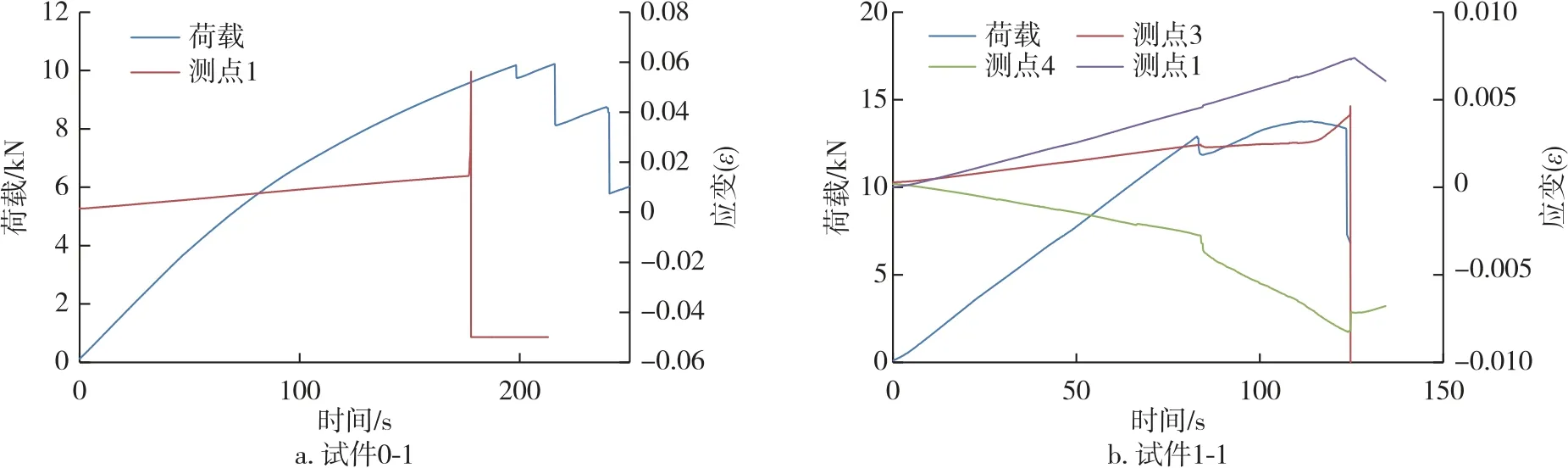

以试件0-1 分析重组竹的荷载与应变关系,如图6a 所示。从图6a 中可知,测点1 的应变曲线初始阶段为线性曲线;加载到177.9 s 时,应变值从正应变瞬间下降为超量程的负应变(应变片的量程为±0.02),此时应变片已破坏,表明重组竹在此处可能已发生破坏;之后荷载曲线也产生突变。因此,从荷载和应变曲线可知,重组竹试件的破坏是由跨中位置试件下表面竹纤维断裂引起的。

以试件1-1 分析CFRP-重组竹复合试件的荷载与应变关系,如图6b 所示。从图6b 中可以看出,从0 s 到荷载曲线发生突变,试件所有测点的应变曲线均为线性曲线。当加载到92.9 s 时,荷载曲线和所有测点的应变曲线都有微小突变,测点4的应变变化大于测点3,表明局部胶层在此时产生了软化或微小损伤,且受压胶层承受的荷载大于受拉胶层。继续加载后,测点4 的应变斜率明显增大,当加载到123.6 s 时,荷载曲线产生断崖式下降,测点3 的应变值从正应变瞬间下降为超量程的负应变,表明测点3 所在胶层发生了大面积剥离,而测点4 的应变值仅有小幅变化,测点4 所在胶层没有明显剥离。相比试件0-1,试件1-1 测点1 的应变值未发生明显突变,一直处于正常测量范围内,表明试件1-1 底部的CFRP 未被拉断。因此,试件1-1 的破坏是由胶层大面积剥离引起的。

图6 荷载与应变曲线Fig.6 Load and strain curves

2.4 重组竹试件弯曲性能分析

重组竹对比试件的平均弹性模量是12 240 MPa。第1 组CFRP-重组竹复合试件平均弹性模量是28 580 MPa,是重组竹平均弹性模量的2.33倍,这是因为CFRP 的弹性模量远大于重组竹;第2 组CFRP-重组竹复合试件平均弹性模量是35 947 MPa,是重组竹平均弹性模量的2.94 倍,是第1 组CFRP-重组竹复合试件的1.26 倍,这是因为CFRP 板位于试件最外层,从而使试件更难变形。

重组竹对比试件的平均静曲强度是175.17 MPa;第1 组CFRP-重组竹复合试件的平均静曲强度是276.39 MPa,是重组竹平均静曲强度的1.58倍;第2 组CFRP-重组竹复合试件的平均静曲强度是261.38 MPa,是重组竹平均静曲强度的1.49 倍。CFRP-重组竹复合试件的静曲强度增强效果小于弹性模量,主要是由于复合试件的粘接界面过早剥离,降低了复合试件的静曲强度。

3 界面剥离影响分析

3.1 有限元模型

CFRP-重组竹复合试件是多层复合材料,包括重组竹板、胶层和CFRP 板3 层结构。以试件1-1为对象建立有限元模型,如图7 所示。重组竹板和CFRP 板都是纤维增强复合材料,采用八节点减缩积分六面体单元C3D8R 模拟,材料属性如1.1 节所述。为简化模拟计算,仅分析第2 层重组竹和第2 层CFRP 间的胶层剥离。当胶层未发生剥离时,界面上下节点采用绑定(tie)模拟,两者位移完全相同;当胶层发生剥离后,剥离区域的上下表面采用面面接触(surface-to-surface contact)模拟,上下节点间可以传递正压力和切向摩擦力,不可以传递拉力。模型单元尺寸为1~3 mm,节点总数37 026个,单元总数24 180 个。复合试件的左支撑处约束X、Y、Z3 个方向的移动自由度,右支撑处约束Y、Z2 个方向的移动自由度,复合试件中央施加集中荷载13.768 kN。

图7 试件1-1 的有限元模型Fig.7 Finite element model of specimen 1-1

3.2 仿真结果分析

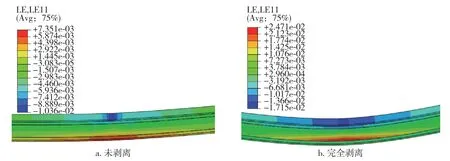

图8 不同剥离程度时试件1-1 的X 方向对数应变云图Fig.8 The X-direction logarithmic strain nephogram of specimen 1-1 under different debonding degrees

第2 层重组竹和第2 层CFRP 间胶层未剥离和完全剥离时,试件1-1 的X方向对数应变云图如图8 所示。从图8 中可以看出,胶层未剥离时第2层重组竹和第2 层CFRP 层间的应变连续变化,最大应变7.35×10-3,位于跨中位置试件底部,最小应变-1.04×10-2,位于跨中位置试件顶部,符合整体试件三点弯曲的应力分布;胶层完全剥离后,试件最大应变2.47×10-2,是未剥离试件的3.36 倍,位于跨中位置第2 层重组竹底部,最小应变-1.72×10-2,是未剥离试件的1.65 倍,仍位于跨中位置试件顶部。因此,完全剥离后试件应变分布类似于2个分离构件,与整体构件的三点弯曲相差较大,胶层剥离后的最大应变有所增加。

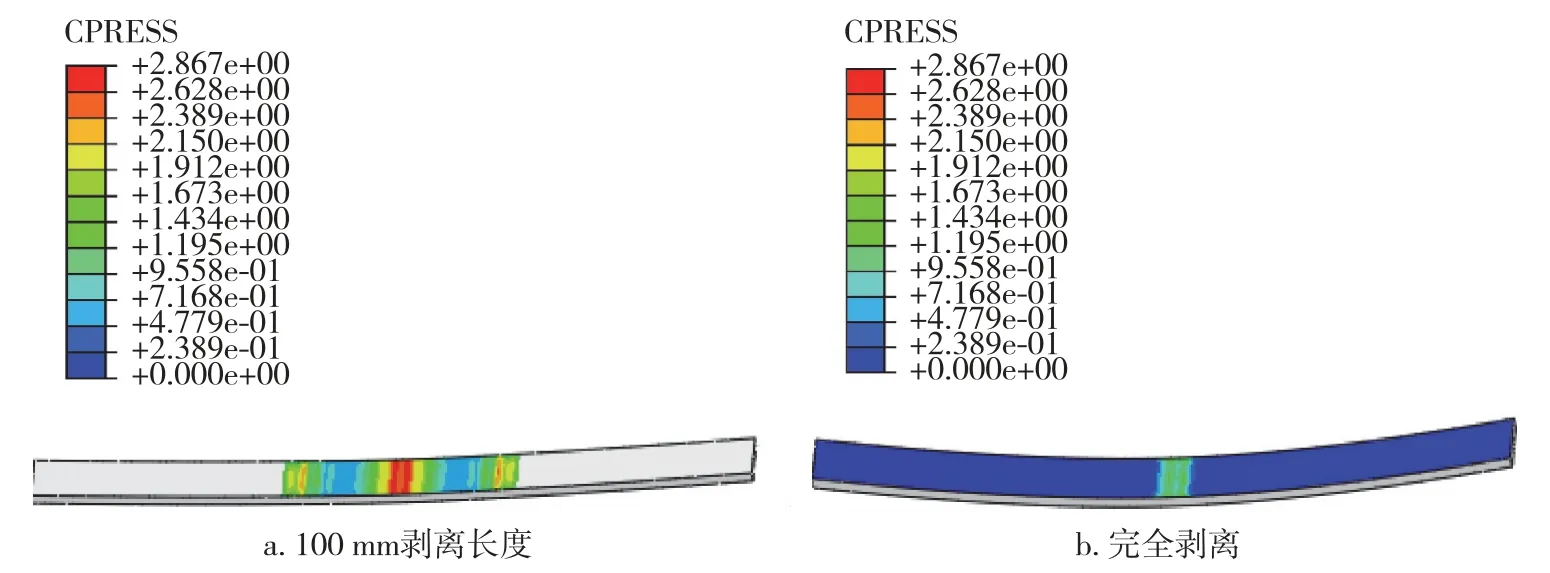

胶层在不同剥离程度时,第2 层CFRP 距跨中150 mm 内的接触压力如图9 所示。假设胶层距跨中对称剥离,从图9 中可以看出,胶层剥离100 mm和完全剥离时的最大接触压力都位于跨中位置,胶层剥离100 mm 时第2 层CFRP 的最大接触压力为2.867 MPa,胶层完全剥离时第2 层CFRP 的最大接触压力为1.496 MPa,是胶层剥离100 mm 时的52.18%。胶层剥离100 mm 时,第2 层CFRP 在非跨中位置剥离区域仍有较大接触压力;完全剥离后,第2 层CFRP 在非跨中位置剥离区域的接触压力很小。这可能是因为胶层完全剥离后,下部试件可看成分离构件,其截面高度较小,只需较小的接触压力便可产生较大的变形。

图9 不同剥离程度时第2 层CFRP 跨中部分的接触压力Fig.9 The contact pressure of the second CFRP sheet at midspan position under different debonding degrees

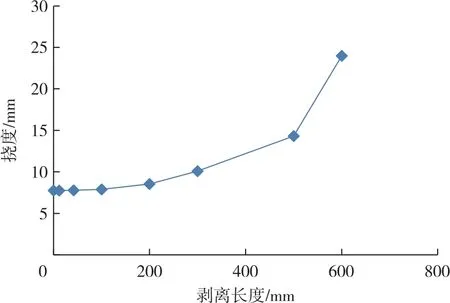

试件跨中位置挠度与胶层剥离长度的关系如图10 所示。从图10 中可以看出,随着胶层剥离长度的增加,挠度不断增加,且挠度增加速度随胶层剥离长度的增加而变大。胶层未剥离时试件的挠度是7.75 mm,完全剥离后是23.97 mm,是前者的3.09 倍。这主要是因为胶层剥离后的复合试件不再是一个整体试件,在剥离区域,上下两部分试件通过接触传递荷载,接触仅能传递正压力和切向摩擦力,而未剥离时通过胶层传递法向和切向荷载。因此,剥离后试件荷载传递方式发生了明显改变。

图10 跨中位置挠度与胶层剥离长度的关系Fig.10 The relationship between the deflection at midspan position and the length of the adhesive layer debonding

4 结论

采用三点弯曲试验和有限元仿真方法,对CFRP-重组竹复合试件的失效模式、荷载-位移关系、弹性模量、静曲强度、胶层界面剥离影响等进行了研究,结论如下:

1)在相同截面条件下,CFRP 可以明显提高重组竹试件的弹性模量和静曲强度,CFRP-重组竹复合试件的弹性模量是重组竹试件平均弹性模量的2.33~2.94 倍,CFRP-重组竹复合试件的静曲强度是重组竹试件平均静曲强度的1.49~1.58 倍。

2)CFRP-重组竹复合试件与重组竹试件的失效模式不同,重组竹试件的失效模式是跨中位置试件下表面竹纤维开始断裂,CFRP-重组竹复合试件的失效模式是CFRP 与重组竹的界面出现剥离。

3)胶层剥离对CFRP-重组竹复合试件的应变分布和变形都有较大影响,当一层胶层完全剥离后,复合试件的应力分布类似2 个分离构件,完全剥离后的挠度是未剥离时的3.09 倍。

4)重组竹试件的变形过程可分为线弹性阶段、刚度退化阶段和破坏阶段,CFRP-重组竹复合试件的变形过程可分为线弹性阶段和界面破坏阶段。