木材耐久性超疏水表面构建研究进展

王小青,孟军旺,程志泳,管浩

(中国林业科学研究院木材工业研究所,北京 100091)

木材作为一种天然可再生材料,富含亲水性基团且孔隙结构发达,因而具有很强的吸湿/水能力,使得木材及其制品易于发生干缩湿胀,产生形变、翘曲和开裂等缺陷,限制了其应用范围。传统的木材疏水处理手段,如热处理[1]、乙酰化改性[2]、树脂浸渍[3]、硅烷化处理[4]、表面涂饰[5]等虽然能够在一定程度上提高木材的耐湿/水能力,但无法从根本上抑制水分特别是液态水对木材的侵入。自然界普遍存在的超疏水表面(如荷叶表面、蝴蝶翅膀、水黾的腿)给木材疏水改性提供了重要的启示[6-8]。荷叶表面属于典型的超疏水表面(水接触角大于150°,滚动角小于10°),水滴在其表面容易滚动并能带走表面附着的污染物,呈现自清洁效应。如果能够在木材表面构建类似荷叶表面的微/纳米粗糙结构,并修饰低表面能物质,赋予木材超疏水性能,则可有效隔离木材与水分接触,从而避免木材因吸水而引起的干缩湿胀、生物腐朽等问题,同时赋予木材自清洁、防污、防霉、防腐等功能。

受“荷叶效应”启示,木材超疏水表面的仿生构建近年来备受关注,已成为木材功能化修饰的研究热点之一。木材表面主要由屋脊状凸起的细胞壁和呈凹槽状的细胞腔交替组成,这种天然微沟槽结构为构建超疏水表面提供了先决条件。木材超疏水表面仿生构建的策略是在木材基底引入纳米粗糙结构并修饰低表面能物质。表面粗糙化处理主要通过水热法[9-10]、溶胶-凝胶法[11-12]、化学气相沉积[13]、层层自组装[14-15]等方法在木材表面沉积无机纳米材料(如SiO2、TiO2、ZnO 等),或采用等离子体刻蚀法[16-17]直接在木材基底开凿粗糙结构。常用的低表面能物质主要有十六烷基三甲氧基硅烷(HDTMS)、十八烷基三氯硅烷(OTS)等长链有机硅烷和氟化硅烷等[18-20]。由于超疏水木材在实际应用中不可避免地要受到刮擦磨损、阳光辐射、化学腐蚀等外界因素的作用,容易造成表面微/纳米粗糙结构的破坏或低表面能物质的降解,从而导致超疏水性能的丧失,限制了超疏水木材的实际应用;因此,设法提高木材表面超疏水涂层的机械稳定性和耐久性是目前亟待解决的关键问题。笔者分析了木材超疏水表面耐久性差的原因,介绍了超疏水表面耐久性能的测试方法,综述了木材耐久性超疏水表面的构建策略及其最新研究进展,并对其未来发展趋势进行了展望。

1 木材超疏水表面耐久性差的主要原因

1.1 表面微/纳米结构容易损坏

木材表面超疏水性能的形成是由其表面微/纳米粗糙结构与低表面能物质共同作用的结果,其中微/纳米粗糙结构的存在使得空气在固液两相之间形成“气垫层”,从而减小固液接触面积,是获得超疏水性能的关键[21]。然而超疏水表面这种精细结构对外部环境的适应性较差,容易受各种机械磨损作用甚至轻微的物理接触而受到损坏,从而丧失超疏水性能[22-23]。此外,采用溶胶凝胶法、水热法等负载的无机纳米颗粒(如SiO2纳米球、ZnO 纳米棒)与木材基底基本是物理接触,很难形成稳固的结合,在外力作用下(摩擦、水洗)容易脱落,使得超疏水涂层机械稳定性较差。因此,需要通过合理的表面微观结构设计,提高超疏水涂层的机械稳定性和耐磨性。

1.2 低表面能物质容易失效

木材表面粗糙结构修饰低表面能物质是实现木材超疏水性能的必要条件,而疏水物质化学性质稳定性是影响超疏水表面耐久性能的重要因素[24-25]。然而在实际应用过程中,超疏水木材会处于复杂的外界环境中,有机溶剂、油污以及灰尘等颗粒物容易污染或填充表面的粗糙结构,导致超疏水性能下降甚至消失;表面机械磨损等容易造成低表面能物质的损耗,高温高湿环境、紫外线照射可能导致超疏水涂层中疏水物质的降解,从而使得疏水效果变差或疏水性能丧失。因此,构建稳健、耐久的微观结构,采用耐久的低表面能物质,是提高超疏水涂层耐久性的关键。

2 超疏水表面耐久性能测试方法

超疏水表面的耐用性是超疏水木材走向实际应用的关键,因此木材表面超疏水涂层的耐久性测试和评价尤为重要。目前,超疏水表面的耐久性能还没有一种标准化的测试方法。耐久性一般包括机械稳定性和环境耐受性两个方面。超疏水表面的机械稳定性评价方法主要有线性磨擦法、刀片划伤法、砂粒冲击法、水流溅射测试法等[26-28]。线性磨擦法是测试超疏水表面机械稳定性的常用方法,它是利用砂纸、抹布、橡胶等材料作为磨蚀材料,通过施加一定垂直压力对超疏水表面进行线性磨擦从而测试其耐磨性能。为了使不同样品的耐磨性具有可比性,需要明确线性磨擦试验中一些关键参数,如磨损材料类型、施加的压力、磨损距离以及磨擦速度等。另外,需要注意的是,单纯用静态接触角不能全面反映机械磨损对超疏水表面的影响。在磨损测试过程中,不仅要考虑静态接触角的变化,还必须将接触角滞后或滚动角纳入到润湿性表征体系[26]。刀片划伤法实际上是一种线性磨损测试,它是利用尖锐的物体(如刀、笔等)代替相对平坦的磨蚀材料对超疏水表面进行刻划,从而导致样品表面微观结构损坏,然后通过测量表面润湿性能(静态接触角、接触角滞后)以评价超疏水表面的机械稳定性。在实际应用中,超疏水表面除了会遭受线性磨损,还有可能受到固体或液体的直接冲击。通常是利用砂粒或水作为冲击物,在一定高度或加压情况下对水平或倾斜45°放置的样品表面进行冲击测试,通过测量润湿性能表征超疏水表面的耐冲击性能。

除了机械稳定性,超疏水木材的环境耐受性能也需要考虑,主要通过在酸碱溶液、高温高湿、紫外光照等环境因素作用下的性能表现来衡量。例如耐酸碱性能评价主要是通过简单的浸渍实验,将超疏水材料置于不同pH 的溶液环境中,通过对比浸渍前后表面的润湿性能变化来检测酸碱环境对超疏水性能的影响。

3 提高木材超疏水表面耐久性能的主要途径

3.1 木材表面直接接枝疏水剂

木材表面具有天然的微米级粗糙结构,其中纵切面(弦切面、径切面)由于凸起的细胞壁和凹陷的细胞腔交替形成微沟槽状结构,而横切面呈蜂窝状。这种天然的粗糙结构为构建疏水或超疏水表面创造了必要条件,在此粗糙结构表面通过化学键接枝疏水剂(如聚硅氧烷、长链烷烃),则可以形成稳固的疏水或超疏水表面。Sèbe 等[29]通过分步处理在木材表面接枝低表面能硅树脂:木材首选与马来酸酐发生酯化反应引入羧酸基团,进一步与烯丙基缩水甘油醚(AGE)发生开环反应引入乙烯基,最后通过加氢硅烷化反应接枝硅树脂。改性木材疏水性能优良,纵切面水接触角达140°,而横切面则达超疏水状态(接触角150°)。为了简化操作步骤,Lin 等[30]通过聚甲基氢硅氧烷(PMHS) 的—Si—H 与木材表面羟基的脱氢反应直接将PMHS 的聚硅氧烷疏水长链接枝到木材表面,获得的改性木材纵切面和横切面水接触角分别达139°和150°。手指擦拭和砂粒冲击实验表明改性木材表面具有良好的机械稳定性,另外木材表面经过紫外光照射(36 W)48 h 依然保持稳定的疏水性能。为了获得木材整体疏水性能,Wang 等[31]通过真空浸渍将硬脂酰氯溶液(甲苯为溶剂)引入木材内部,并在加热条件下将硬脂酰氯的长链烷烃接枝到木材细胞壁上,从而使木材获得由外到内的疏水效果,纵切面水接触角达140°,横切面接触角超过150°。由于低表面能物质贯穿木材内外,无论砂纸磨擦或直接切开木材,新暴露出来的木材表面依然具有良好的疏水性能,表明整体疏水处理可以使木材表面具有稳健的疏水性能。

需要说明的是,通过直接接枝低表面能疏水剂木材横切面很容易达到超疏水状态,而木材纵切面水接触角基本保持在140°左右,未达到超疏水状态。不同切面疏水性能差异主要与木材表面解剖构造有关。木材横切面具有蜂窝状结构,当水滴滴到横截面时,细胞腔内空气被封闭不易散失,从而形成“空气垫”,水滴在表面呈球状,水接触角达150°以上;木材纵切面具有微沟槽状结构,当水滴滴到纵切面,细胞腔内的部分空气容易顺着凹陷的细胞腔通道逃逸,减小了空气垫所占比例,所以接触角要明显小于横截面[18]。在实际应用中,木材纵切面(弦切面、径切面)是主要利用的木材表面,因而实现木材纵切面的超疏水性能具有现实意义。由超疏水理论可知,固体表面润湿性取决于它的表面自由能和表面粗糙度,而表面粗糙度是影响固体表面疏水性能的关键因素。因此,为了进一步改善木材纵切面的疏水性能,必须在木材表面引入纳米级粗糙结构,以形成微/纳米双重粗糙结构。

3.2 有机/无机杂化超疏水涂层的构建

针对木材表面超疏水涂层机械稳定性较差的问题,以SiO2、TiO2等无机纳米颗粒为填充物,以具有黏结作用的透明聚合物(如环氧树脂、有机硅油)为有机基质,在木材表面构建有机/无机杂化复合超疏水涂层,利用黏合剂增强纳米颗粒与木材基底的结合,从而改善超疏水涂层的机械稳定性和耐磨性。Liu 等[32]采用三步法在木材表面构建了环氧树脂/SiO2复合超疏水涂层:首先采用溶液浸渍法在木材表面黏附一层环氧树脂,然后利用环氧树脂层的环氧基团与氨基化SiO2纳米粒子上氨基之间的化学反应,将SiO2纳米粒子固定在环氧树脂表面形成微/纳米粗糙结构,最后利用有机硅烷(OTS)对涂层进行疏水改性,获得了超疏水木材(水接触角154°,滚动角7°)。砂粒冲击实验证明,环氧树脂/SiO2复合超疏水涂层具有良好的机械稳定性,其稳定性主要归功于环氧树脂将SiO2纳米颗粒牢固地黏附在木材表面。Liu 等[33]通过滴涂法在木材表面沉积了聚乙烯醇(PVA)/SiO2复合薄膜,并用OTS 进行疏水改性,获得了机械稳健性较好的超疏水木材。其中PVA/SiO2复合材料的花瓣状结构为超疏水涂层提供了必要的粗糙度,OTS 提供了低表面能疏水剂,PVA 作为成膜剂使得超疏水涂层与木材基底形成良好的结合。Wu等[34]采用无机纳米粒子(SiO2、TiO2)与乙烯基三乙氧基硅烷(VTES)复合,在木材、竹材、滤纸、棉花等多种纤维素材料表面构建了稳健的有机/无机复合超疏水涂层(水接触角大于150°,滚动角小于4.5°),经过砂纸摩擦、刀片切割、手指刮擦等一系列机械磨擦实验后,仍表现出良好的超疏水性能。

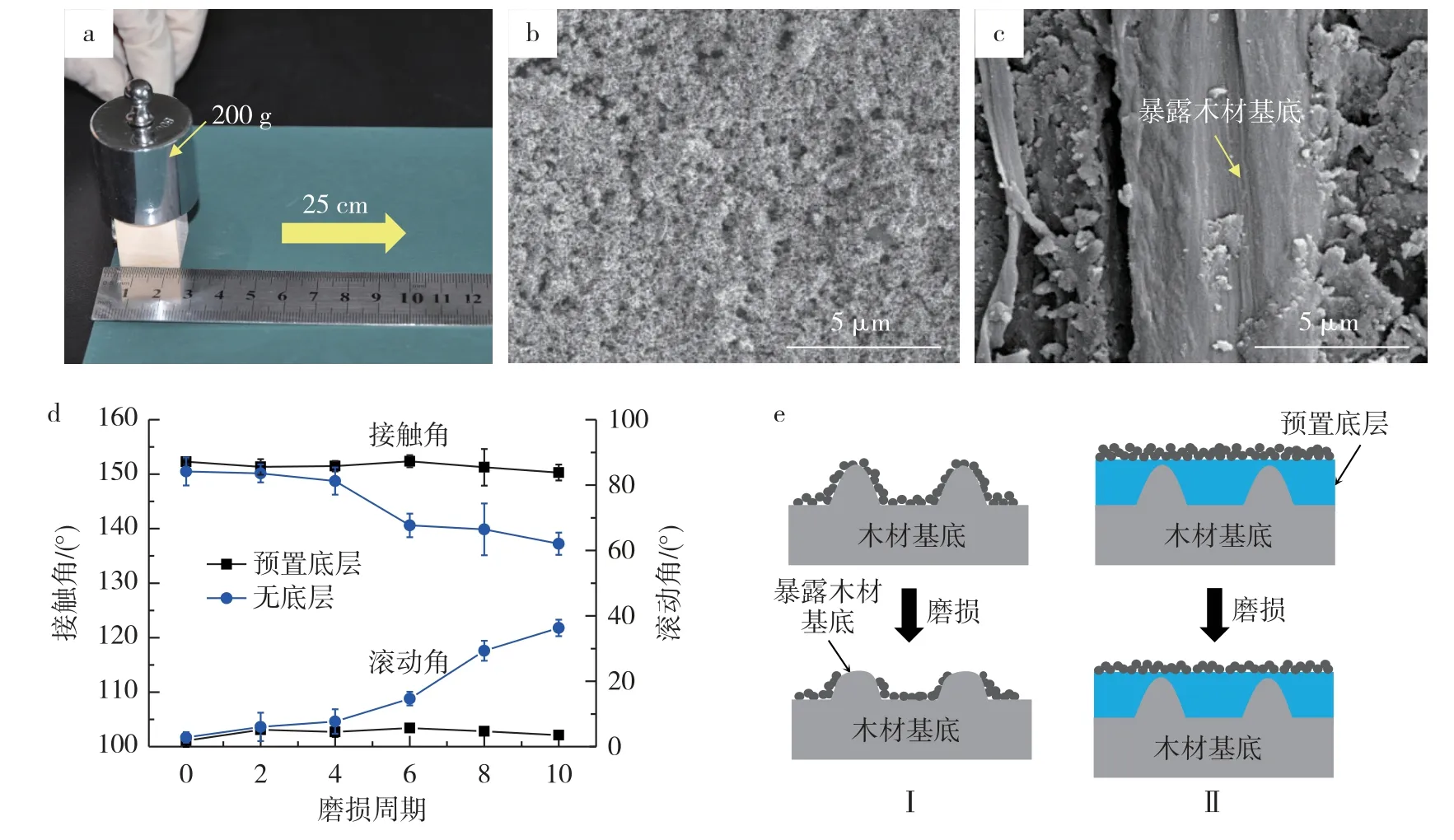

笔者课题组[35]通过简单的溶液浸渍法在木材表面构建具有可控微/纳米结构的聚二甲基硅氧烷(PDMS)/SiO2杂化超疏水涂层,其中SiO2纳米颗粒用于表面粗糙化,而低表面能PDMS 作为黏合剂将纳米颗粒固定在木材表面。通过改变膜层中SiO2纳米颗粒与PDMS 的质量比可以调控膜层结构形貌和疏水性能:当膜层中SiO2纳米颗粒含量较少时(PDMS 占主导地位),表面粗糙度较小,未达到超疏水状态(水接触角约140°);当SiO2/PDMS 质量比为2 ∶1时获得具有微/纳米二元粗糙结构的超疏水涂层(水接触角152°,滚动角10°);如果膜层中SiO2纳米颗粒含量过高则不能被PDMS 有效包覆,使得纳米颗粒与木材基底结合力降低。PDMS/SiO2杂化超疏水涂层具有一定的机械稳定性,经砂纸反复磨擦后木材表面水接触角仍然保持在150°左右,然而滚动角对机械磨损比较敏感(逐渐增至50°),接触角滞后较大。经砂纸反复磨擦后木材表面细胞壁凸起部分最先被磨损,暴露出下面亲水性的木材基底,水滴会黏附在表面而不易滚动。

为了进一步提高超疏水涂层机械稳健性,Tu等[36]提出采用两步法在木材表面构建有机/无机复合超疏水涂层,首先在木材基底预置透明环氧树脂底层以覆盖木材表面天然微沟槽结构,然后构建SiO2/环氧树脂/氟化硅烷(FAS)复合超疏水薄膜。获得的超疏水木材表面具有精细的微/纳米二元粗糙结构,该结构协同低表面能FAS,使得处理木材具有良好的疏水/疏油性能。超疏水木材经砂纸反复磨擦后表面水接触角和滚动角基本不变,超疏水性能保持稳定,涂层中的微纳米结构及疏水物质依然保留,表现出良好的机械耐磨性(图1)。环氧树脂由于粘结作用使得SiO2纳米粒子与木材基底形成牢固的结合,这是超疏水涂层具有良好耐磨性能的关键因素。另外,通过多次浸渍涂膜处理的方式可以确保超疏水涂层具有足够的厚度,这样即使膜层最上面的疏水材料被磨损掉,下面新暴露出来的疏水材料依然具有相同的微观结构与化学组成,从而确保有机/无机复合超疏水涂层具有持续、稳定的超疏水性能。

图1 砂纸磨擦对超疏水木材表面润湿性能及其结构形貌的影响[36]Fig.1 The influences of sandpaper abrasion on the water contact angle,sliding angle and surface morphology of the superhydrophobic wood (with and without primer coating)

3.3 具有自修复功能超疏水涂层的构建

超疏水木材实际应用过程往往会处于复杂的外界环境中,紫外线照射、高温、高湿等环境因素以及机械磨损都可能引起超疏水涂层中低表面能组分的降解和损失,从而导致木材表面超疏水性能的降低或丧失。自然界中植物叶片(如荷叶、三叶草)具有独特的自修复功能[37-39],当表面微观结构或疏水物质受到破坏时,它们能够通过自身的新陈代谢作用得以再生,从而恢复原有的超疏水性能。模仿植物叶片的这种再生能力,赋予超疏水木材表面自修复功能是延长其使用寿命的一种有效途径。基于制备超疏水表面的两个基本条件,一般通过低表面能物质的迁移和微纳粗糙结构的重构来实现超疏水性能的自修复[40]。

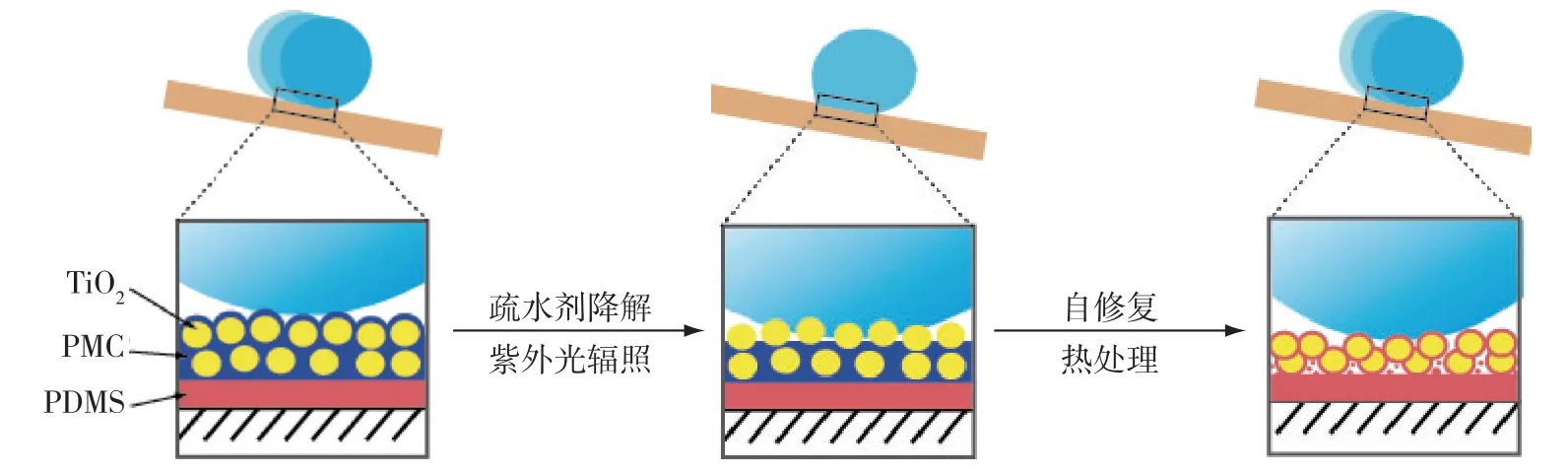

受自然界植物叶片自修复功能的启发,Tu等[41]通过在木材表面预置聚二甲基硅氧烷(PDMS)底层,然后喷涂全氟烷基甲基丙烯酸共聚物(PMC)/纳米二氧化钛(TiO2)混合液,在木材表面成功构建了可自修复和机械耐磨的有机/无机多功能超疏水涂层。超疏水木材具有优良的疏水/疏油能力,对于表面张力大于30.1 mM/m 的液体,其接触角保持在150°以上。在此超疏水涂层体系中,TiO2纳米颗粒用于木材表面粗糙化,而低表面能的PMC 作为成膜剂和粘合剂将纳米颗粒牢固地锚定在表面上,从而确保超疏水涂层的机械稳定性;PDMS 作为备用疏水剂,一旦复合膜表面的疏水物质PMC 被紫外线(UV)辐射降解暴露出亲水性的TiO2纳米颗粒,底层储备的疏水物质PDMS可以通过简单的加热处理迁移到表面,从而恢复其超疏水性能(图2)。由于TiO2功能纳米粒子的引入,超疏水涂层不仅能抗紫外线辐射,还具有光催化活性可以降解有机污染物。Jia 等[42]通过在木材表面组装光催化材料氯氧化铋(BiOCl)与全氟辛基三乙氧基硅烷(PFOTS)的复合物,成功构建了具有可愈合自修复功能的超疏水涂层。低表面能物质PFOTS 通过物理吸附或化学反应部分储存于木材基底或超疏水涂层孔隙中,当木材表面疏水物质流失可通过简单的加热处理使储存的疏水物质迁移到表面,从而恢复超疏水性能;甚至表面微纳粗糙结构被砂纸磨损或被刀片切割损伤,也可通过加热处理使附近的超疏水涂层迁移到损伤处从而得以修复。此外,由于光催化材料BiOCl 的存在,超疏水表面具有良好的光催化性能,可以降解水中有机染料。赋予超疏水木材自修复功能是解决超疏水涂层耐久性差的一种有效手段,也是今后超疏水木材研究的方向之一。

图2 以PDMS 为底层的PMC/TiO2 超疏水涂层的自修复机理[41]Fig.2 Self-healing mechanism of the PMC/TiO2 superhydrophobic coating with a PDMS base coat

3.4 仿猪笼草结构光滑多孔表面的构建

目前,超疏水木材制备主要是通过仿荷叶表面结构赋予木材表面超疏水特性,而仿荷叶效应构建的超疏水表面仍存在压力稳定性差、抗物理损伤较差、疏油能力有限且难以自我修复等缺陷[43]。自然界中猪笼草依靠独特的方式“捕捉”昆虫,猪笼草表面可以形成一层润滑水膜,使停留在上面的昆虫滑进底部的消化系统。受此启发,哈佛大学Aizenberg 课题组首次提出注液光滑多孔表面(SLIPS)的概念,他们在粗糙的多孔基材表面通过灌注低表面能、化学惰性的全氟化合物(FC-70)润滑液,构建出一种仿猪笼草结构光滑多孔表面[44]。SLIPS 具有全面疏液性能,能够排斥各种液体,抗压稳定性好,能够瞬间自修复,近年来已成为新材料研究领域的热点之一。构建SLIPS 一般需要遵循3 个原则:润滑液与排斥液不能互溶;润滑液与固体基材的化学亲和力要高于排斥液与基材的亲和力;固体表面必须具备纳米复合粗糙结构以提供足够大的表面吸附和储存润滑液。

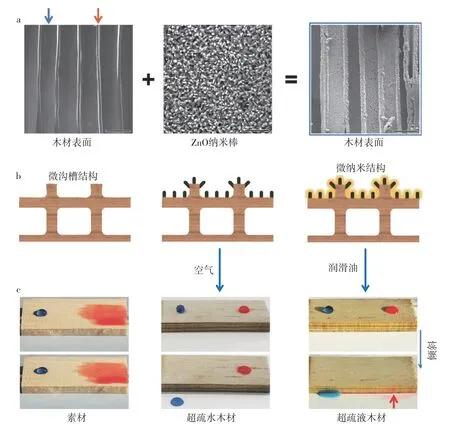

木材作为一种天然多孔材料,为构建灌注润滑液的光滑多孔表面创造了天然条件。基于“猪笼草效应”仿生原理,Guo 等[45]通过调控晶体的成核与生长,在具有天然微沟槽结构的木材表面原位生长ZnO 纳米棒阵列,构建纳米级粗糙结构;利用氟化硅烷修饰ZnO 纳米棒获得超疏水性能,然后向木材表面微纳米结构中注入全氟润滑油,创制出可以排斥任意液体(水、乙二醇、十六烷等)的超疏液(疏水/疏油)木材。如图3 所示,经氟化硅烷修饰的超疏水木材虽然疏水性能良好(蓝色水滴可以轻易滚动),但表面张力较低的十六烷(红色液滴)依然可以渗透进入表面纳米粗糙结构,液滴黏附于表面,而进一步灌注低表面能润滑液的木材表面既可疏水也能疏油。这种仿猪笼草结构超疏水/疏油木材在防污、防霜、防覆冰、油水分离等方面具有良好的应用前景。然而制备这种特殊的木材表面,一般需要使用昂贵的低表面能润滑液,而且需要避免表面孔隙结构中润滑油的挥发和流失。总体而言,这种仿猪笼草结构的光滑多孔木材表面克服了仿荷叶木材超疏水表面抗物理损伤较差、疏油能力有限且难以自我修复的缺陷,为构建稳健、耐久木材超疏水表面开辟了新的途径,是未来研究的一个突破方向。

图3 仿猪笼草结构的超疏水/疏油木材[45]Fig.3 Nepenthes pitcher plant-inspired superhydrophobic and oleophobic wood surface

4 展 望

目前国内外关于木材超疏水表面仿生构建方面的研究比较活跃,并取得了较大进展,然而相关研究更多侧重于各种超疏水木材制备技术的发展以及多功能(疏水、阻燃、耐腐、磁性等)的实现,关于木材超疏水表面机械稳定性和耐久性的研究报道相对较少。木材高强耐久超疏水表面主要是通过构建有机/无机杂化超疏水涂层,赋予超疏水涂层自修复功能以及构建仿猪笼草结构的光滑多孔表面等途径得以实现,然而相关研究还存在诸多问题有待解决。

1)现有的超疏水木材制备技术涉及的工艺方法较为复杂,且费时费力,通常要用到特殊且昂贵的疏水材料(如氟硅烷、长链有机硅烷),大部分方法仍停留在实验室阶段,还不适合大面积超疏水木材的制备。因此需要选取相对廉价的原材料,发展简单、高效的制备工艺,尽量采用直接涂饰或喷涂的方式获得木材超疏水表面。

2)复杂的环境因素(紫外光照、高温、油污等)会引起超疏水表面化学性质的变化,从而导致木材表面超疏水性能的降低或丧失。模仿自然界植物叶片的再生能力,制备具有自修复功能的超疏水木材是改善超疏水涂层耐久性的一种有效手段。

3)仿荷叶效应构建的木材超疏水表面压力稳定性和抗物理损伤较差,易受到环境中油污或灰尘的影响,导致木材的疏水性能不断下降甚至丧失。仿猪笼草结构的木材光滑多孔表面具有全面疏液性能,能够排斥各种液体,且抗压稳定性好,能够瞬间自修复,可以克服仿荷叶超疏水表面的缺陷。

4)木材表面超疏水涂层应具有良好的透明性,尽量保持木材天然的纹理和色泽。在构建纳米级粗糙结构时要避免纳米粒子的过度聚集(影响涂层透光性),以及避免使用有色的金属或金属氧化物(Ag、WO3等)。此外要考虑涂层疏水剂和纳米材料的抗流失性以及生物毒性,评价它们对人类健康和环境的影响。

5)目前关于超疏水木材有效抵抗液体的研究较多,然而超疏水木材抵御水蒸气的研究较少,需要深入探讨超疏水木材在长期高湿度环境下的吸湿性和尺寸变形现象。