逆喷式Y型重油喷枪的流量特性及燃烧性能研究

杨国华,吕文豪,向 轶,池保华

(1.西北工业大学 航天学院,陕西 西安 710072;2.西安航天动力研究所,陕西 西安 710100;3.西安航天源动力工程有限公司,陕西 西安 710100)

随着炼油技术的不断进步,劣质重油的高效清洁利用已成为全球炼油行业的焦点,出现了加氢裂化、催化裂化、延迟焦化等一批新工艺,有效提高了石油产品的附加值[1-2]。目前在冶金、内燃机、工业窑炉等领域仍有燃用重油的应用,结合国内外越发严格的环保标准,对重油喷枪的性能提出了新的要求。为改善重油喷枪的雾化和燃烧质量,研究者们做了大量的工作,包括设计喷枪新结构、改变油品特性等[3-4]。气流雾化油喷枪的工质为气液两相,采用蒸汽或压缩空气将油雾化,经过多年的发展,已经在原有内混式、外混式和中间混合式结构的基础上,发展出了联合雾化、超声波雾化、低压空气雾化等多种型式[5],但由于重油存在高黏度、高密度和高胶质的特点,使得其燃烧过程普遍存在点火难、升温慢、燃烧不完全、NOx排放高等问题[6],因此开发一种出力大、雾化好、燃烧效率高、污染物排放低的新型重油喷枪是很有必要的。

Y型喷枪具有调节比大、耗气量小、出力大、雾化质量好的优点,本文结合重油的特点,设计了逆喷式Y型重油喷枪,通过研究该喷枪的流量特性和燃烧性能,获得工质流量随工质压力变化的规律,掌握燃烧过程中火焰形态及污染物排放情况,可以为这种新型喷枪的设计运行调节提供理论依据。

1 实验设备和工况

1.1 逆喷式Y型重油喷枪结构

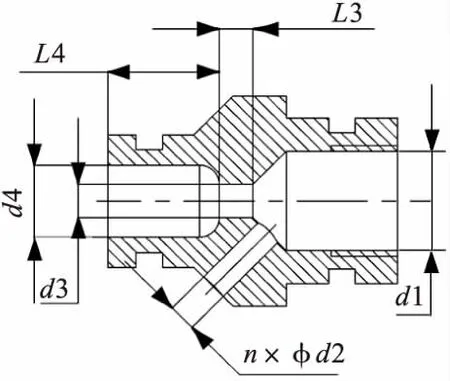

逆喷式Y型重油喷枪的主要结构如图1所示。其核心部件喷头如图2所示,分为气孔、油孔、混合孔和出口四个部分,其直径分别为d1、d2、d3和d4。雾化气体和重油分别从气孔和油孔进入,逆向撞击后在混合孔中完全混合成两相流,最终从出口喷出,形成雾化液滴。通过对d1、d2、d3和d4值的改变,调整喷头结构,可以获得不同的流量特性和雾化效果,直接影响后续的重油燃烧性能。

图1 逆喷式Y型重油喷枪结构

图2 喷头结构

1.2 喷雾单元

在本实验中,由两根喷枪组成一个喷雾单元,且两根喷枪出口之间呈90°夹角,如图3所示。在实际应用中,考虑到火焰稳定、分布合理、低氮燃烧等因素,需要对多个喷雾单元进行排列,形成不同的布置形式,本文根据工质特点和燃烧性能要求,设计了均布型和三分割型两种布置形式,如图4所示。

图3 喷雾单元示意图

图4 多个喷雾单元布置形式

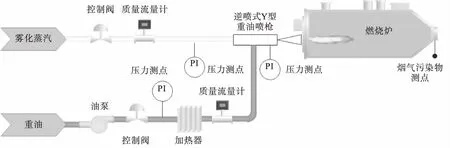

1.3 实验系统及工质

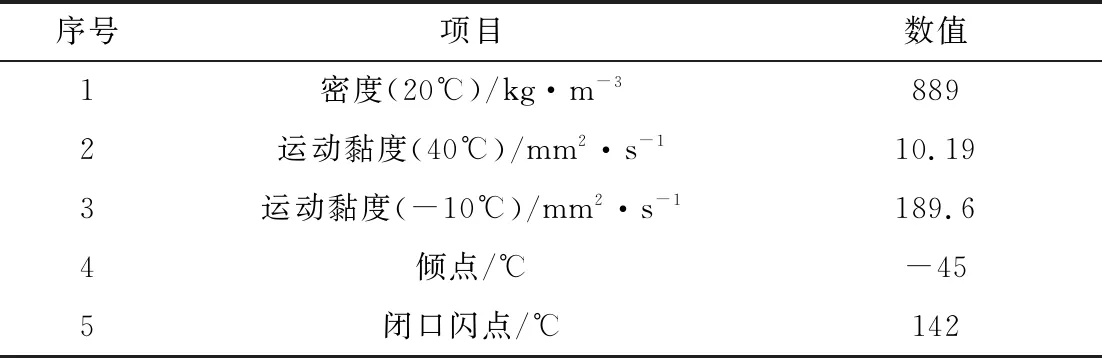

热态实验台的系统流程如图5所示,重油在喷枪中经蒸汽雾化后,喷入燃烧炉炉膛充分燃烧。本次实验采用25#变压器油模拟重油,其物性参数表见表1。

图5 热态实验台系统流程图

表1 25#变压器油物性参数

1.4 实验工况及步骤

基于图2所示的喷头结构,改变喷头出口直径d4值,可以在相同的流量下得到不同的出口流速,使喷头出口的两相流拥有不同的动量,d4值越大,喷头出口动量越小。本实验设计了3种d4值,结合图4所示的两种喷雾单元布置形式,共设置4种工况,见表2。

表2 实验工况设置

实验步骤为:实验进行初期,使用柴油喷枪点火并烘炉,炉温达到500 ℃时投入重油喷枪,待运行稳定后撤出柴油喷枪;逐渐提高重油压力及雾化蒸汽压力,达到表2中的预设工况后,正式进行实验。实验过程中先调节雾化蒸汽压力(记为“汽压”),并在同一汽压下再调节重油进口压力(记为“油压”),观察并记录相关流量特性数据。使用Testo 350烟气分析仪测量尾部烟气成份,获得NOx、CO等污染物排放数据。

2 重油喷枪的流量特性分析

2.1 各工况下的重油喷枪流量特性数据

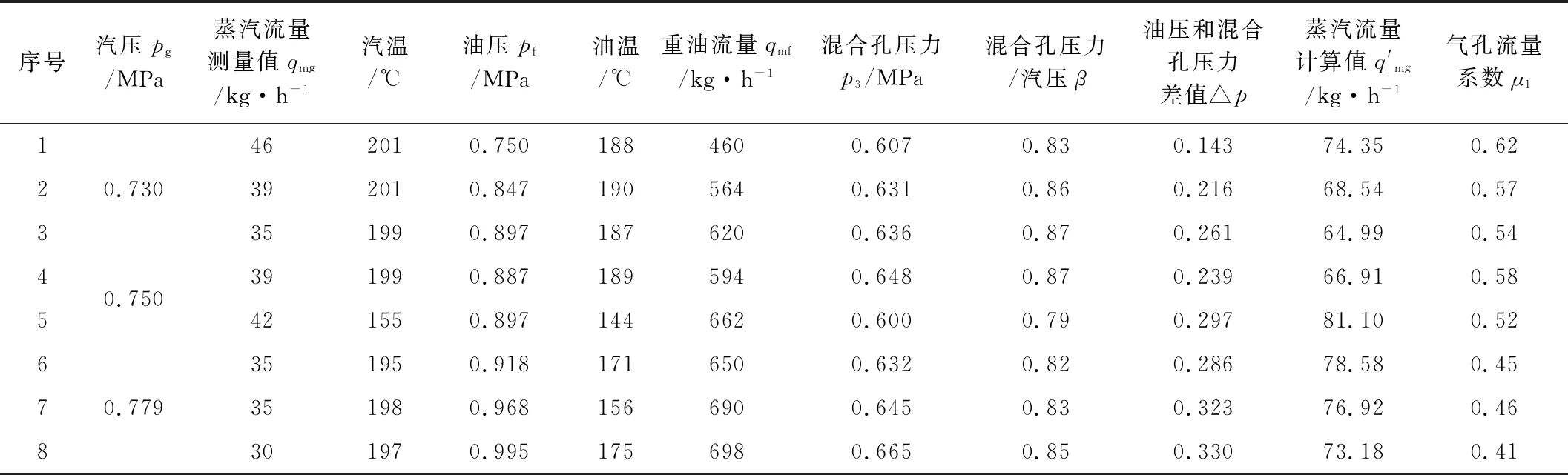

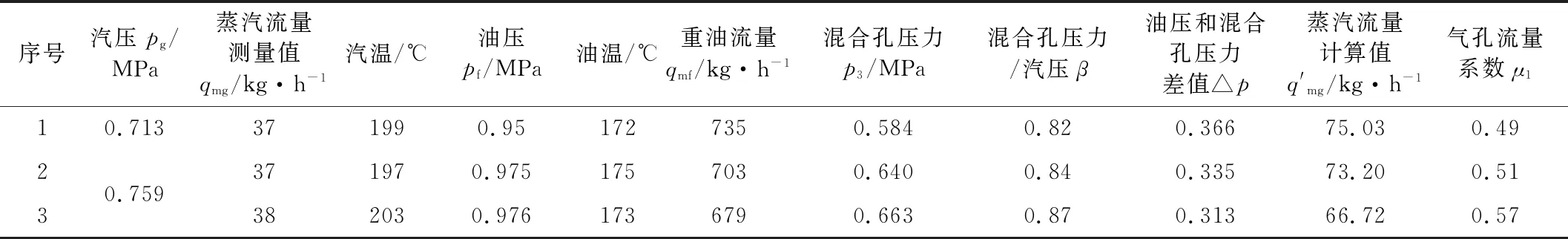

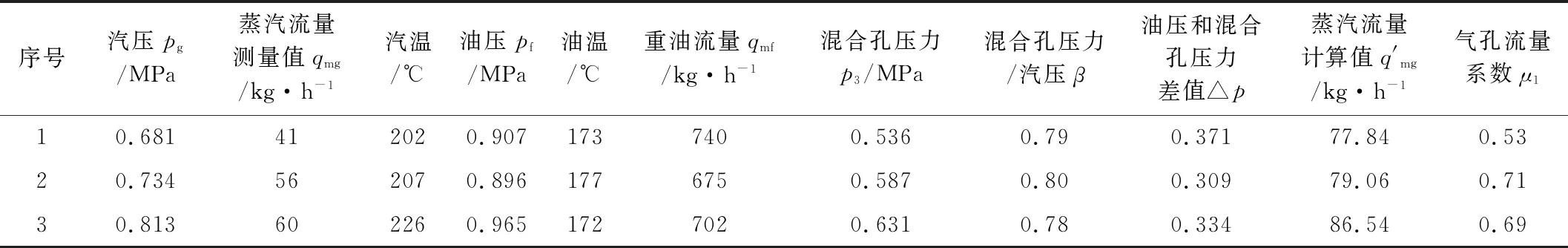

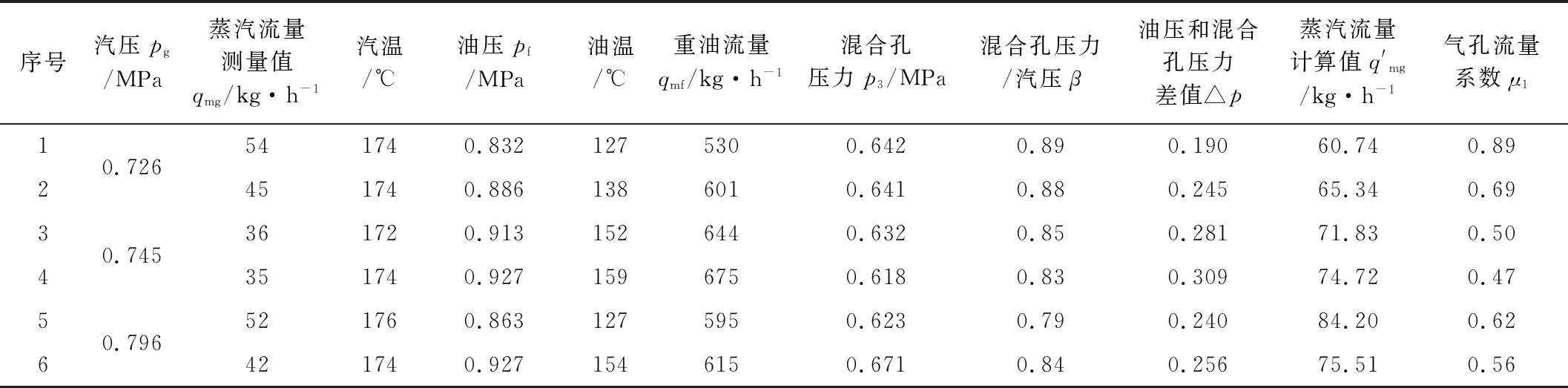

根据实验步骤,在四种工况下分别进行了逆喷式Y型重油喷枪的热态实验,记录下各种形式喷枪的流量特性数据,见表3~表6。基于表中的实验数据,可以得出两种工质的流量随压力变化的规律,获得合理的油汽配比。

表3 “均布型+偏大出口动量”重油喷枪的流量特性数据(工况1)

表4 “均布型+中等出口动量”重油喷枪的流量特性数据(工况2)

表5 “均布型+偏小出口动量”重油喷枪的流量特性数据(工况3)

表6 “三分割型+中等出口动量”重油喷枪的流量特性数据(工况4)

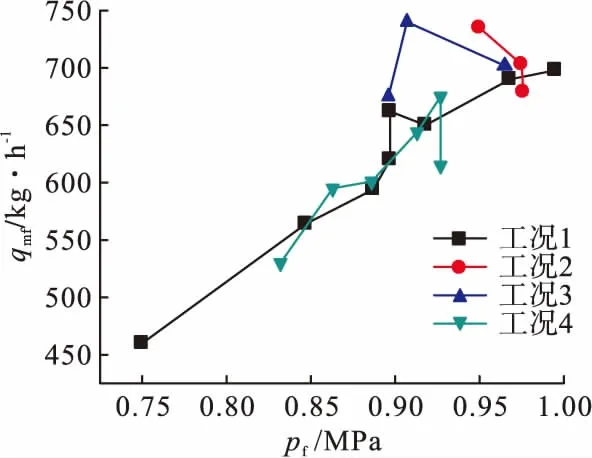

2.2 油压对重油流量的影响

重油流量反映了喷枪的出力大小。实际运行中通常采用改变油压的方式调节重油流量。根据表3~表6的数据,得到重油流量qmf随油压pf的变化特性,如图6所示。可以发现除工况2外,各工况下的qmf都随pf的增大而增大。工况2的变化曲线与其他工况不同,认为是受汽压影响所致,但总体上变化幅度不大。

图6 重油流量随油压的变化特性

分析原因,根据Y型喷枪的特点,pf与qmf之间的关系式为[5]

qmf=ρmf×v×A2

(1)

(2)

△p=pf-p3

(3)

式中:qmf为重油流量,kg/h;ρmf为重油密度,取950 kg/m3;v为油孔出口流速,m/s;A2为油孔截面积,m2;pf为油压,MPa;p3为混合孔压力,MPa;μf为油孔流量系数,取0.73;△p为油压和混合孔压力差值,MPa。

分析式(1)~式(3),发现重油流量由油压pf和混合孔压力p3差值△p决定,根据表3~表6中数据,当油压pf增大时,△p值增大,△p增大增强了重油进出口之间的驱动力,使油孔出口流速v增加,在油孔截面积A2不变时,重油流量qmf也随之增大。

结合实验数据及理论分析,认为逆喷式Y型重油喷枪的重油流量大小与油压正相关,在操作中通过改变重油压力即可实现对重油流量的调节。

2.3 汽压和油压对雾化蒸汽流量的影响

对于Y型喷枪,雾化蒸汽的流量直接影响喷枪运行时的雾化效果和运行成本,在亚临界状态下,流量qmg大小受到汽压pg和油压pf的共同影响,而在实际运行中,通过调节汽压和油压大小来改变工质流量的操作也最便捷,因此有必要分别研究雾化蒸汽流量随汽压和油压的变化特性。

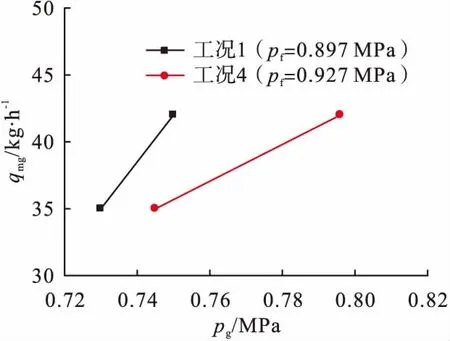

1)汽压对雾化蒸汽流量的影响

在本实验选取油压相等时的实验结果分析汽压变化带来的影响,分别取工况1中序号3和5(pf=0.897 MPa)、工况4中序号4和6的实验数据(pf=0.927 MPa),得到图7。可以发现在同样油压下,汽压越高,蒸汽流量越大。

分析原因,Y型喷枪的雾化蒸汽流量计算公式如下[6]:

图7 蒸汽流量的随汽压的变化特性

(4)

β=p3/pg

(5)

式中:qmg为雾化蒸汽流量,kg/h;A1为气孔截面积,m2;κ为绝热系数,取1.4;ρg为蒸汽密度,取3.36kg/m3;pg为汽压,MPa;p3为混合孔压力,MPa;β为混合孔压力/汽压的比值。

式(4)为不考虑压力损失影响下的蒸汽流量计算公式,可以发现qmg主要由p3和pg两个变量决定,油压pf通过改变混合孔压力p3的值来影响qmg。当油压pf不变时,可认为p3值只受pg影响,此时qmg的变化只与pg有关。根据式(4),分析表3~表6中数据,当pg增大时,β值也增大,计算得出qmg也随之增大,由此验证了图7得出的结论,即雾化蒸汽流量随汽压的升高而增大。

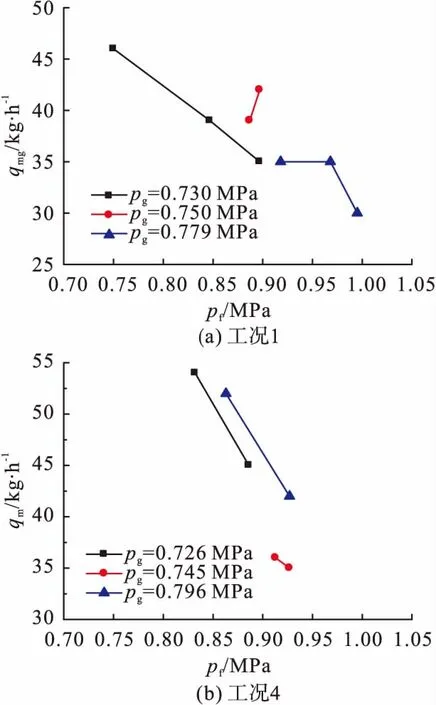

2)油压对雾化蒸汽流量的影响

雾化蒸汽流量同样与油压大小相关。根据表3~表6,选取数据较全的工况1和工况4,得出在相同汽压下,喷枪的油压pf对蒸汽流量qmg的影响,如图8所示。可以发现雾化蒸汽流量随油压的升高而减小,分析原因,主要有以下两点:

(1)油压pf升高,混合孔压力p3也相应升高,当汽压不变时,混合孔压力和汽压之间的压差减小,即驱动力减弱,导致蒸汽流量减小。

(2)从表3和表6的数据看出,两种工质存在一定的温度差,重油温度比蒸汽温度低10~20 ℃,这就导致部分蒸汽在接触到重油时会冷凝成水,当油压增大时,重油流量增大,即冷凝为水的蒸汽量也随之增大,最终导致蒸汽流量减小[7]。

基于以上分析,发现亚临界状态下的雾化蒸汽流量由油压和汽压共同决定。在油压不变时,汽压越高,蒸汽流量越大;汽压不变时,油压越高,蒸汽流量越小。因此在实际操作中需要同时对汽压和油压进行调节,以获得所需的蒸汽流量。

图8 油压对蒸汽流量的影响

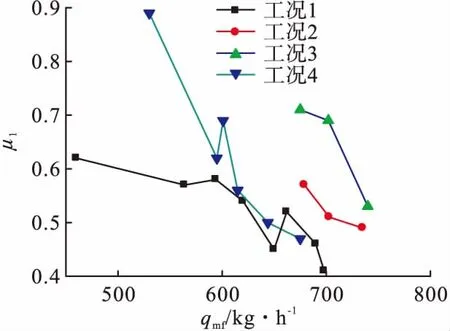

2.4 气孔流量系数

流量系数定义为“流量测量值/流量计算值”的比值,是评价喷枪性能的重要指标,流量系数越大,说明喷枪内部的压力损失越小。流量系数与喷枪结构、运行参数有关,根据前期的测量结果,逆喷式Y型重油喷枪的油孔流量系数μ2随工况变化不大,取μ2=0.73。本实验主要考查重油流量qmf对气孔流量系数μ1的影响。

图9 气孔流量系数随重油流量的变化特性

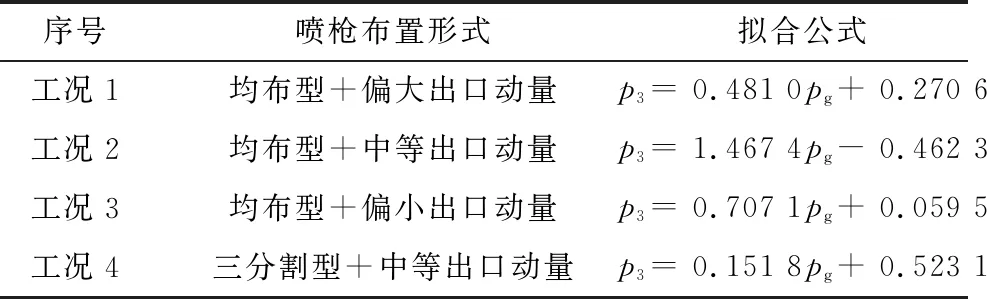

2.5 混合孔压力与汽压的关系

1)混合孔压力随汽压的变化

对于逆喷式Y型重油喷枪,气体和液体在混合孔内进行混合,流体性质复杂,混合孔的压力可由式(1)~式(3)确定,但该式也属于近似经验性估算,对于某些工况下的计算精确度不高。为了简化计算,提高准确度,需针对本实验中混合孔压力p3随汽压pg的变化特性进行拟合,获得经验公式,以预测其变化趋势。根据表3~表6,得到四种工况下混合孔压力p3与汽压pg之间的拟合公式,见表7,该公式可应用于逆喷式Y型重油喷枪的设计和调试。

表7 混合孔压力与汽压之间的拟合公式

2)混合孔压力/汽压的比值β

混合孔压力/汽压的比值β可用于判断临界状态,当β≤0.528时,雾化气体工质的出口流速达到当地音速,此时雾化气体工质流量只与气体压力相关,不受其下游状态变化的影响[8]。根据表7,所有工况下均为β>0.528,即雾化蒸汽仍处于亚临界状态,其流量受到汽压和油压的共同影响。

3 重油喷枪的燃烧性能分析

3.1 重油喷枪燃烧火焰特性

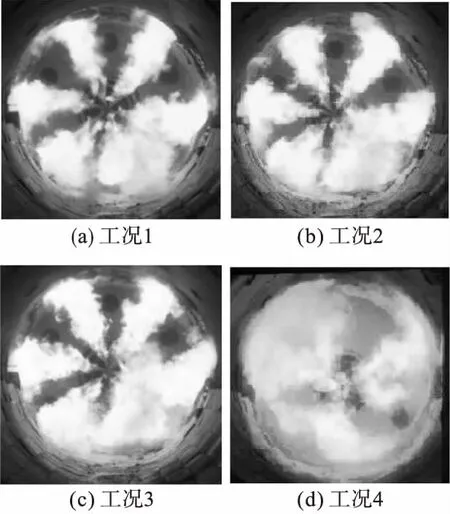

实验进行期间,从燃烧炉观察孔记录下四种工况的火焰图像,如图10所示。可以发现四种火焰均稳定性较好,颜色明亮,呈橘黄色,无冒黑烟现象,说明燃烧充分。同时炉膛火焰充满度较好,说明燃烧均匀,布置合理,燃烧组织良好。因此基于逆喷式Y型重油喷枪的均布型和三分割型两种布置形式均适用于工业应用。

图10 四种工况的火焰图像

3.2 重油喷枪的燃烧污染物排放情况

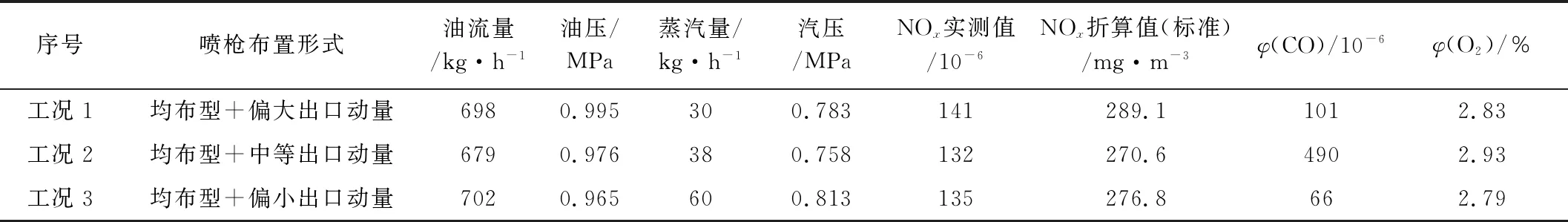

热态实验过程中,通过调节一二三次风的配比及旋流度,使尾部烟气中的NOx和CO浓度降到最低,O2含量在3%左右,获得最优工况。采用Testo 350测量了三种均布型喷雾单元在最优工况下燃烧后的尾部烟气成份,获得烟气污染物的排放数据,见表8。

本文主要研究流体在喷枪出口的动量对污染物生成量的影响。混合流体的出口动量与喷头出口直径d4相关,d4越小,出口动量越大,重油的喷射速率越大,因此出口动量最终会影响重油的点火燃烧。

从表8中的数据可以看出,三种均布型喷雾单元的NOx排放量相差很小,说明出口动量对NOx生成影响不大。但三种均布型喷雾单元的CO值差异较大,其中工况3的CO排放量最低,原因是在混合流体的出口动量较小时,重油与空气有更长的接触时间,燃烧更充分,也说明适当扩大逆喷式Y型重油喷枪的喷头出口直径d4可以使重油得以更充分地燃烧。考虑污染物排放因素时,工况3对应的“均布型+偏小出口动量”喷雾单元性能最优。

表8 重油喷枪的燃烧污染物排放情况

4 结 论

通过本文的热态实验,获得了逆喷式Y型重油喷枪的流量特性及燃烧性能,得出的数据可以为该喷枪的工程应用提供参考,结论如下:

(1)喷枪的重油流量大小与油压正相关,可通过改变油压实现对重油流量的调节;本实验中的雾化蒸汽均处于亚临界状态,其流量大小受到汽压和油压的共同影响,随汽压的升高而增大,随油压的升高而减小。

(2)喷枪的气孔流量系数随重油流量的增大而减小,即在实际应用中应防止提高重油流量后导致喷枪内部压力损失过大;拟合出了混合孔压力随汽压变化的经验公式,可用于喷枪的设计调试。

(3)通过实验中的火焰形态判断出重油燃烧充分、燃烧组织良好,说明均布型和三分割型两种布置形式均适用于工业应用;三种均布型燃烧后的NOx排放量相差不大,但CO值相差较大,考虑污染物排放因素时,“均布型+偏小出口动量”的喷雾单元性能最优。

但需要指出的是,燃用该重油喷枪时产生的NOx浓度在280 mg/m3(标准)左右,与50 mg/m3(左右)的大气污染物超低排放标准有较大差距,因此在实际应用中,还需要增设烟气脱硝设备,以确保污染物的达标排放。