连续重整装置四合一加热炉节能改造

纪传佳

(中海油惠州石化有限公司,广东 惠州 516086)

某公司200 万t/年连续重整装置采用UOP公司第三代超低压连续重整技术。重整装置设计规模为2.0 Mt/a,该装置由0.8 Mt/a预处理部分、2.0 Mt/a重整反应部分及2 043 kg/h催化剂连续再生部分组成,为芳烃型重整装置[1]。由于重整反应为强吸热反应,四合一加热炉热负荷较大,一般设计为自然通风,烟气从辐射室炉膛排出后经过对流室与水和蒸汽换热后排入烟囱,加热炉热效率一般在89%~90%[2]。

2.0 Mt/a重整装置四合一炉采用U型管端墙对烧炉型,由一台二合一加热炉和一台三合一加热炉组成。其中1号中间加热炉F-202 为一台二合一加热炉,两个炉膛由中间火墙;重整进料加热炉F-201/2号中间加热炉F203/3号中间加热炉204 为一台三合一箱式炉,三个炉膛由中间火墙隔开。工艺介质仅在辐射室加热,每个炉膛根据工艺热负荷需要分别布置多排U 型管,各个炉膛U 型管排分别在辐射炉顶通过集合管与工艺管线相连。由于管内被加热介质为氢气和烃类,操作温度较高, 所以辐射炉管材质采用ASTM A335 P9。燃烧器采用侧烧气体燃烧器,多排布置,二合一加热炉为48 台,三合一加热炉为54 台。二合一加热炉对流段为余热锅炉B-251,三合一加热炉对流段为余热锅炉B-252,均用于发生蒸汽,对流段余热锅炉分为蒸发段(水保护段+上部蒸发段)及蒸汽过热段和省煤段,其中蒸汽过热段炉管材质采用GB531012Cr1MoVG,蒸发段和省煤段炉管材质采用20G。两台加热炉出对流余热锅炉的烟气混合后通过混凝土烟囱排入大气。重整进料反应加热炉两台余热锅炉产生的过热蒸汽通过减温减压器降至390~420 ℃,进入3.5 MPa 蒸汽管网。装置于2009 年投产至今,F-202 排烟温度由设计的180 ℃升高至194 ℃,F-201/203/204 排烟温度由设计的168 ℃升高至187 ℃,加热炉热效率只有89.83%。为进一步降低排烟温度,决定对四合一炉余热回收系统进行改造,将排烟温度降至130 ℃以下,燃烧效率提高至93%左右。

1 改造方案选择

1.1 方案技术对比

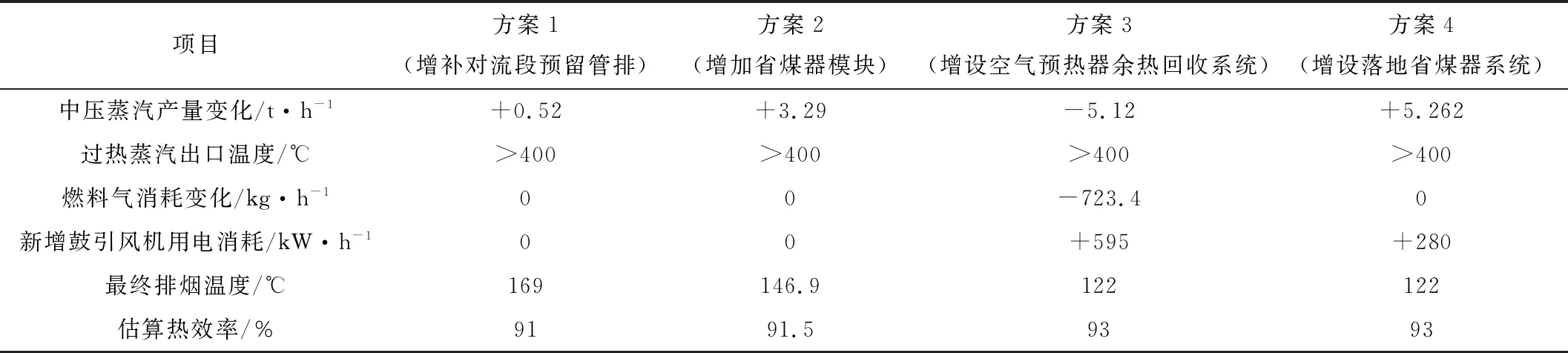

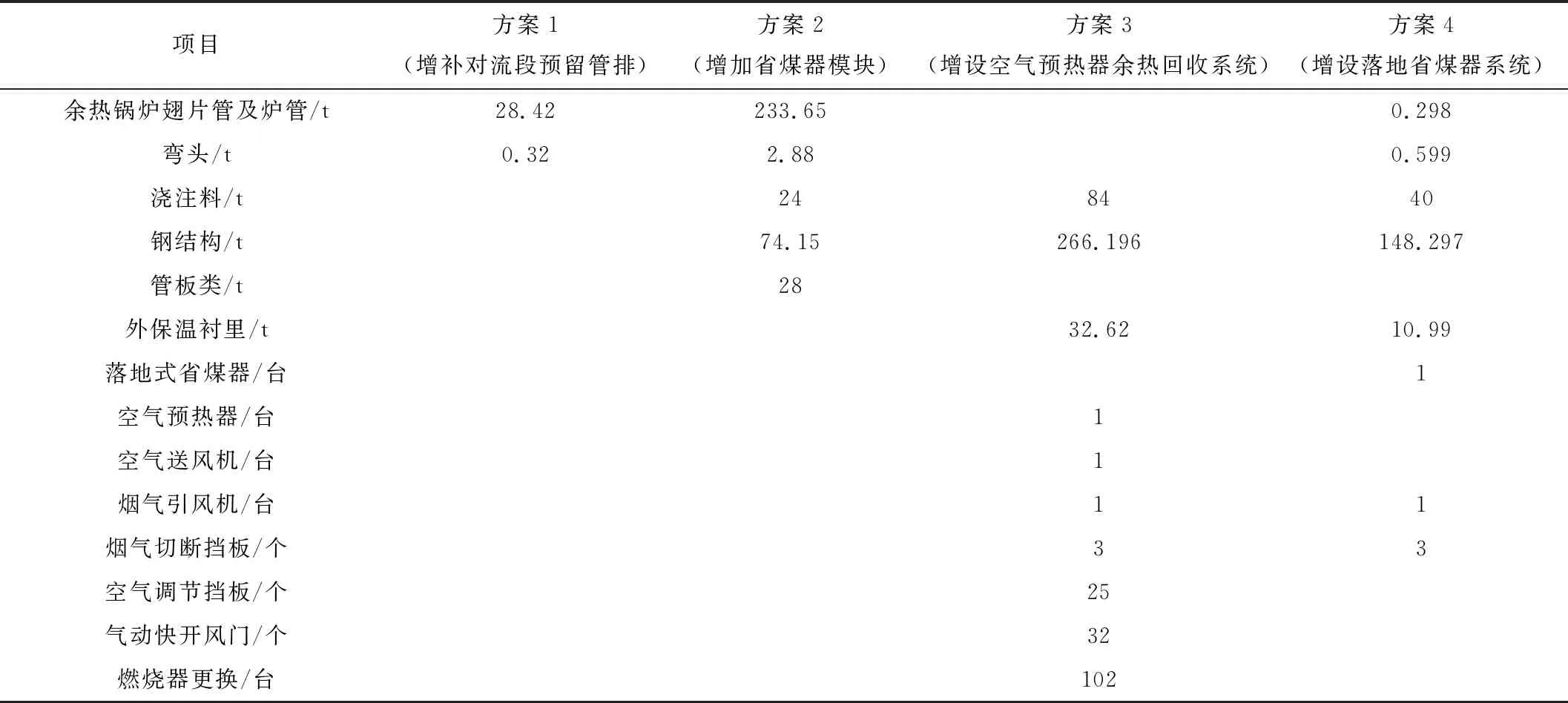

项目主要有四种可改造的方案:增补对流段预留管排、增加省煤器模块、增设空气预热器余热回收系统、增设落地式省煤器余热回收系统。改造方案对比见表1,改造工程量对比见表2。

表1 重整余热回收系统改造方案对比

表2 重整余热回收系统改造工程量对比

1.2 方案比选结果

(1)方案一在原余热锅炉省煤段顶部预留位置增补一排管排,虽然改造工程量最小,但由于增加传热面积较小,烟气温度仅会降低约3~4 ℃,加热炉热效率提高很小。本方案由于节能效果有限,不推荐采用。

(2)方案二在原余热锅炉省煤段顶部新增省煤器模块,并对原余热锅炉排管进行改造,排烟温度可以降至约147 ℃,加热炉热效率可由89.83%提高至91.5%。由于余热锅炉烟气质量流速较低,管外传热系数较小,且末端传热温差已达25℃,进一步降低排烟温度需要增加更大的传热面积,现有空间位置无法满足要求。同时由于加热炉热效率提高不大,并且新增省煤段模块需对原对流顶钢结构、对流顶水平烟道进行拆除后才可安装,工程量极大,无法在装置修期内完成全部改造工程,不推荐采用。

(3)方案三增加空气预热器余热回收系统,可将排烟温度降至约122 ℃,加热炉热效率可由89.83%提高至93%。本方案燃料气消耗量可降低5.5%,蒸汽产量下降约7%,新增及更换设备过多,投资较大,且加热炉风道布置难度较大,和原现场管线、土建基础均存在相碰的情况,考虑到施工难度及施工周期的影响,无法在装置检修期内完成全部改造工程,不推荐采用。

(4)方案四增加落地式省煤器余热回收系统,排烟温度降至约 122 ℃,加热炉热效率可由89.83%提高至93%。中压蒸汽产量增加约8%。新增落地式省煤器后,烟气通过烟气引风机强制通风操作,落地式省煤器内烟气质量流速可以按6 kg/(m2·s)进行设计,与对流室省煤段相比,管外传热系数可增大到3 倍以上,大大减小了所需要传热面积并减轻了设备质量。由于方案中新增设备数量相对较少,对原重整反应进料加热炉炉体结构、现场管线及设备基础影响较小。同增设空气预热器余热回收系统相比,加热炉可以达到相同的热效率,且一次投资少,施工难度低,可在装置检修期内完成全部改造工程。

根据综合对比,决定选择增加落地式省煤器余热回收系统作为加热炉的改造方案,余热回收系统落地省煤器设置在地面,可以在不停炉的情况下预制余热回收部分,甩头待停炉检修时对接即可,对原炉改造较少,要求的停炉施工周期相对较短[3],改造在2019年4月份大检修完成施工并投入使用。

2 设备改造方案

2.1 增设余热回收系统

本次改造新增一台落地式省煤器、一台引风机、冷热烟道及相应烟道挡板,将对流出口热烟气引入落地式省煤器来预热锅炉给水(104 ℃),降低加热炉排烟温度,提高加热炉热效率。改造后烟气进落地式省煤器温度约为 219.6 ℃,与除氧水换热后温度降至130 ℃以下,由烟气引风机送入烟囱,通过烟囱排入大气。锅炉给水经落地式省煤器加热后温度由104 ℃提高到约190 ℃,再进入余热锅炉B-251/B-252 省煤段换热。由于新增了引风机,新增落地省煤器可以采取更高的烟气流速,强化换热;另外落地省煤器烟气自上而下流动,汽水自下而上流动,即使省煤器沸腾,不会形成“汽阻”和“水击”[4]。改造后的工艺流程图见图1。

图1 余热回收系统改造后流程图

随着节能工作的不断开展,要求管式炉的排烟温度越来越低。但是落地省煤器换热面上强烈的低温露点腐蚀,会造成换热面的严重腐蚀穿孔。提高落地省煤器入口的空气温度可以提高冷端换热面的壁温,防止结露腐蚀。为了防止露点腐蚀,本项目要求控制排烟温度不低于120 ℃。

在烟道设置直排烟囱挡板,在引风机故障停运时,挡板自动打开,烟气改直排烟囱,加热炉维持操作,保证加热炉不停炉、装置继续运行[5]。

2.2 对流段余热锅炉(B-251)

由于新增落地式省煤器后,原余热锅炉省煤段入口除氧水温度提升至210 ℃,烟气出对流室温度提升至约220 ℃。为避免原余热锅炉省煤段出口出现汽化及维持锅炉系统产汽平衡,不影响锅炉产汽系统的正常运行,对原B-251 进行盘管改造:将原省煤段下部两排盘管改为蒸发段盘管,改造后蒸发段盘管为8排,共128根省煤段盘管为4排,共64根。

2.3 对流段余热锅炉(B-252)

由于新增落地式省煤器后,原余热锅炉省煤段入口除氧水温度提升至210 ℃,烟气出对流室温度提升至约220 ℃。为避免原余热锅炉省煤段出口出现汽化及维持锅炉系统产汽平衡,不影响锅炉产汽系统的正常运行,对原B-252 进行盘管改造:将原省煤段下部两排盘管改为蒸发段盘管,改造后蒸发段盘管为9排,共162 根;省煤段盘管为5排,共90根。

3 改造后出现的问题及解决对策

3.1 锅炉给水阀FV22802经常性故障内漏

项目投用后,锅炉给水阀FV22802经常出现故障,阀门过一段时间后内漏比较严重,在给水流量基本不变的情况下,控制阀阀位从40%下降至10%以下,导致控制阀FV22802无法投自动,锅炉三冲量系统也无法投用,控制阀下线维修后再次投用还是经常出现同样问题。

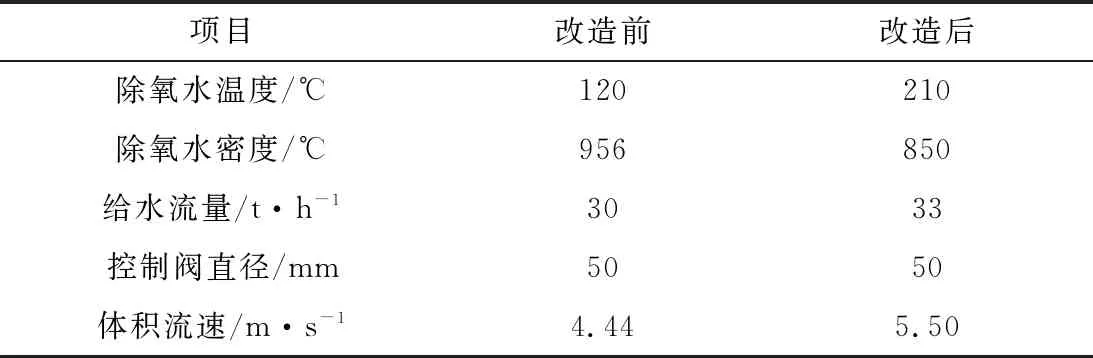

经分析主要是增设落地省煤器后,除氧水经落地省煤器与烟气换热后,除氧水由原来的120 ℃提高至210 ℃,除氧水密度由956 kg/m3降至 850 kg/m3,同时由于给水流量由30 t/h提高至33 t/h,导致进入控制阀的液体体积流速过快,接近要求的上限,液体对阀体冲刷严重,导致阀门经常出现故障性内漏问题。改造前后除氧水的体积流速变化见表3。

表3 改造前后除氧水体积流量变化

项目改造后由于除氧水温度提高导致密度下降,同时由于除氧水流量提高,导致液体体积流速达到5.5 m/s,超过要求的2~5 m/s。为此对阀门进行重新选型,将控制阀原来的变径取消,阀门直径由50 mm提高至80 mm,经计算,液体流速降至2.15 m/s,满足控制要求,解决控制阀FV22802经常出现故障的问题。

3.2 除氧器D251压力上涨,压控阀PV23101阀位偏小问题

改造后除氧水经省煤段换热后,达到245 ℃,比原来的210 ℃提高了30 ℃,在锅炉连排量基本不变的情况下,导致锅炉连排扩容器D252顶部产的低压蒸汽产量变多。而除氧器加热蒸汽主要2个来源:一个是锅炉连排扩容器D252顶部产的低压蒸汽;另外一个是1.0 MPa低压蒸汽管网来的蒸汽,日常除氧器D251的压力控制阀PV23101直接控制1.0 MPa低压蒸汽管网来的蒸汽,而锅炉连排扩容器D252顶部产的低压蒸汽直接进入除氧器顶部,不受控制阀PV23101控制。改造前除氧器D251压力控制在0.03 MPa,控制阀PV23101阀位在30%~50%。改造后D251压力提高至0.035 MPa,而控制阀PV23101阀位只有1%~5%,阀位不稳压力很难控稳。

为了解决阀位过小问题,在保证除氧器效果和炉水品质的情况下,将除氧器设定压力提高至0.04 MPa,适当降低锅炉水连排量,同时关小控制阀前手阀,将控制阀PV23101阀位提高至30%~50%控制,最终解决除氧器压力控制不稳的问题。

4 节能效果

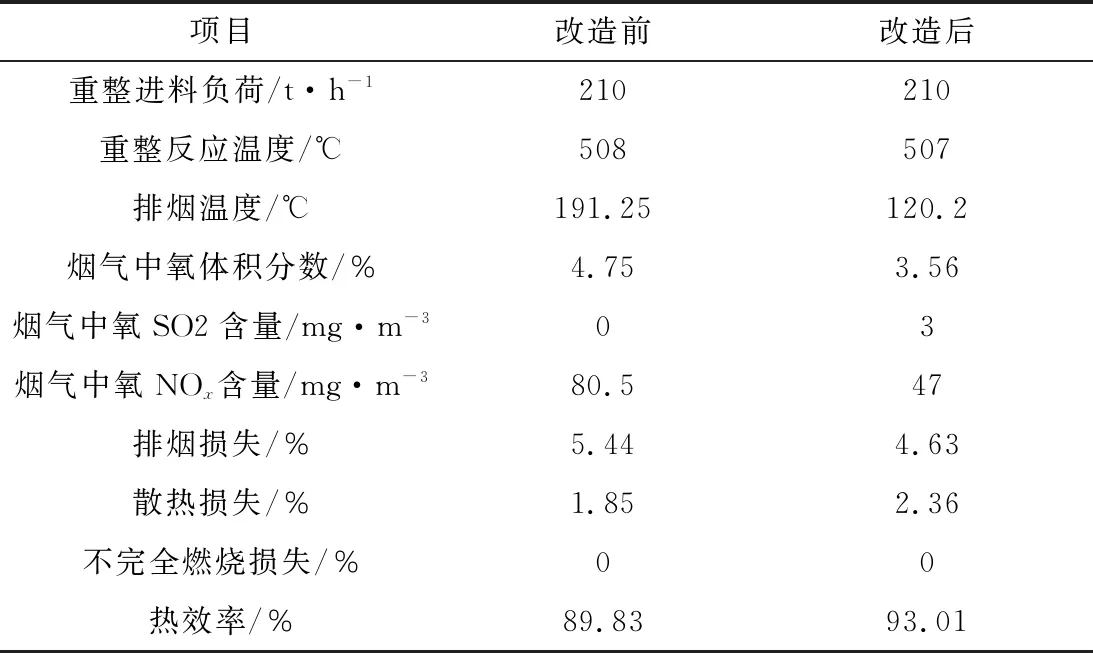

四合一炉改造项目于2018年6月开始施工,2019年4月份检修期间完成施工,重整装置开工后正常投用。投用后3个月对改造项目的效果进行标定,改造前、后四合一炉工况变化和能耗变化如表4所示。

表4 改造前后四合一炉工况数据

项目投用后具有良好的经济效益,本项目投用后主要的效益点在于3.5 MPa蒸汽产量增加了5.5 t/h,同时引风机消耗用电180 kW/h,按照3.5 MPa蒸汽单价217.59 元/t,除盐水单价9.38元/t,电单价0.62元/(kW·h)计算,重整装置经济效益提升=5.5×(217.59-9.38)×8 400-180×0.62×8 400=868万元/年,该项目投资1 649.2 万元,23个月即可收回成本。

5 结 论

新增落地省煤器系统的余热回收系统,是首次在国内200万t/年以上加工规模的连续重整装置四合一加热炉中使用。通过四合一炉烟气和除氧水的换热,将排烟温度由190 ℃降至120 ℃,降低70 ℃。相同条件下加热炉燃烧效率提高3.18%,多产3.5 MPa蒸汽5.5 t/h,年增加经济效益868万元。该项技术改造节能效果明显,施工难度适中,具有很大的推广意义。