莱钢2 号1 880 m3 高炉降料线处理炉墙结厚操作实践

刘 晓, 刁均涛

(莱芜钢铁集团银山型钢有限公司, 山东 莱芜 271104)

莱芜钢铁集团银山型钢有限公司(全文简称莱钢)2 号1 880 m3高炉第二代炉役于2018 年7 月12日投产。2019 年因外部环境变化,原燃料的质量出现了明显的下降,对高炉长周期稳定顺行产生了不利的影响。2019 年9 月下旬开始,受重污染天气影响多次全线停产,高炉大量配吃落地烧结矿。10 月份高炉炉况逐步失常,根据各方面判断,确定高炉操作炉型已发生变化。在采取了中心加焦、调整料制、热洗与控制冷却强度等措施后效果并不明显,遂决定采取降料面的方式消除炉墙结厚,料面降低后,挂结物逐步暴露并自行脱落,炉况随之好转。

1 炉墙结厚过程及原因

1.1 前期炉况表现

2019 年9 月24 日、28 日受重污染天气影响分别限产休风48 h、47 h。休风之后炉况尚可,但是燃料消耗相对较高,焦比394 kg/t,燃料比547 kg/t。为提高煤气利用率,降低燃料消耗,对布料制度进行了调整,将最内圈焦炭布料角度由9°逐步调整至19°,圈数由7.5 圈调整至6 圈。目的就是逐步减少中心焦比例,提高煤气利用,进而降低燃料消耗。调整后,煤气利用率有了明显的上升,燃料消耗大幅下降,但是压量关系恶化,透气性指数由24 下降到22。

1.2 炉墙挂结物的形成

10 月21 日限产休风48 h,由于休风前炉况基础较差,堵两个风口复风,但是仍旧加风非常困难,探尺不动,首次崩料时间距复风2 h 50 min,料线接近7 m。全风之后压量关系紧,探尺工作差,多次出现悬料情况。自复风至26 日共发生7 次悬料,其中只有1 次是在减风到1 000 m3/min 时崩料,其余6次均被迫放风坐料,崩料后料面深度基本都在4 m左右。至27 日未再出现悬料情况,炉况趋于稳定。

11 月6 日起风压明显升高,控风至3 800 m3/min,透气性指数降至21.8,退负荷至焦比360 kg/t。7日风压有所下降,恢复风量至4 000 m3/min,加负荷至焦比355 kg/t。8 日炉况出现反复,透气性指数降至21.4,减风至3 600 m3/min,退负荷至焦比370 kg/t,9 日退至380 kg/t。

在此期间炉况有四个显著特点:

1)风压与风量关系严重不适应,风压高达395 KPa,鼓风动能萎缩较多。

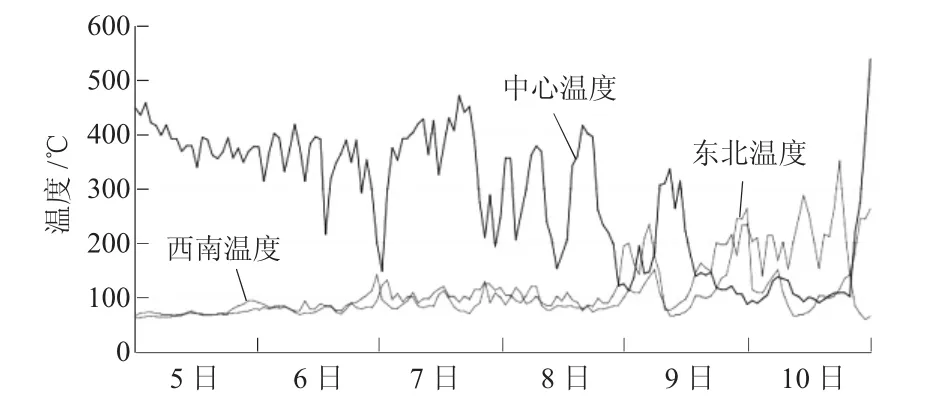

2)煤气流分布变差,煤气利用率波动大。中心气流弱,中心加焦效果不明显。边缘气流旺盛,自11 月6 日开始十字测温边缘温度逐步升高,打料时对边缘温度的抑制效果不明显,到10 日边缘温度上升至300 ℃,瞬时值最高达500 ℃,具体温度趋势见图1。

图1 10 月5 日—10 日十字测温温度

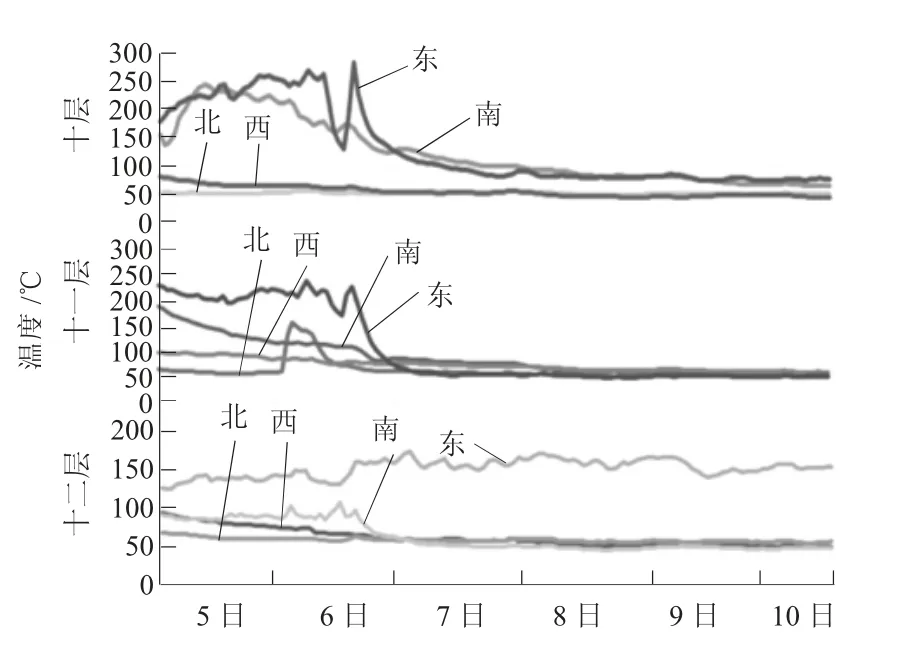

3)冷却壁温度呆滞,十层、十一、十二层温度由250 ℃下降到70~80 ℃(见下页图2)。

4)探尺工作差,小崩料较多,偏尺严重,东西探尺长期相差0.4~0.5 m 以上。

根据此期间炉况表现,认为高炉出现炉墙结厚现象。

图2 10 月5 日—10 日冷却隔壁温度

1.3 炉墙结厚原因

自9 月底因限产频繁,烧结、焦化与高炉的生产节奏被打乱。长时间露天储存且生产批次不同的烧结矿被大量加入炉内,烧结矿粒度、强度与冶金性能急剧恶化,碱度剧烈波动。原燃料质量变差再加上反复休风,是引起炉墙结厚的根本原因[1]。

在炉况波动初期,为提升高炉经济指标,对布料制度进行调整,导致风压上升20 kPa,风量和风压关系不适应,不接受风量,炉况抗波动能力显著下降。中心气流弱,没有采取引导中心的有效措施,边缘气流过度发展,是产生炉墙挂结的直接原因。边缘高温煤气将靠近炉墙的未还原矿石熔化。连续悬料、崩料使大量未经充分还原的矿石落入高温区[2]。

高炉长期炉况不稳定,探尺工作不好,2 号高炉操作有控下密手动放料的习惯,造成料线不稳定。

长期休风期间,炉内热量被冷却水大量带走,尤其是靠近炉墙位置的炉料,严重影响了复风后炉内还原反应的进行和料柱下降。

同时因软熔带上移且非常不稳定,为控制炉顶温度、保护气密箱,炉顶打水量激增。再加上炉顶打水温度设定过于保守,日打水量最高可达300 t,这必然导致大量的水不能在下降至料面前气化。

最终,在各项因素的综合作用下,炉墙挂结物逐步形成并发展恶化。

2 炉墙结厚处理措施及效果

2.1 第一阶段

在炉况波动前期,为降低风压,高炉操作者试图通过附加焦强力引导中心气流。11 月6 日中班起中心加焦3 t/2 h,9 日白班增至3 t/h,因效果不明显9日中班中心加焦增至5 t/h。

为提高高炉整体热状态水平,8 日白班至9 日白班,班中均附加1 罐焦炭,共计4 罐,试图促使高炉高温区上移,以达到洗炉的目的。因大量集中加焦热洗是处理炉墙结厚比较激烈的手段,存在可能烧坏冷却壁的弊端[3],高炉操作者并未完全依赖洗炉处理炉墙结厚。

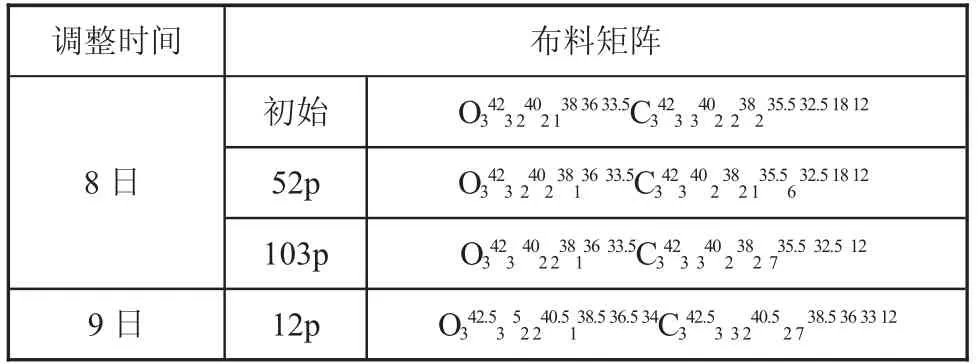

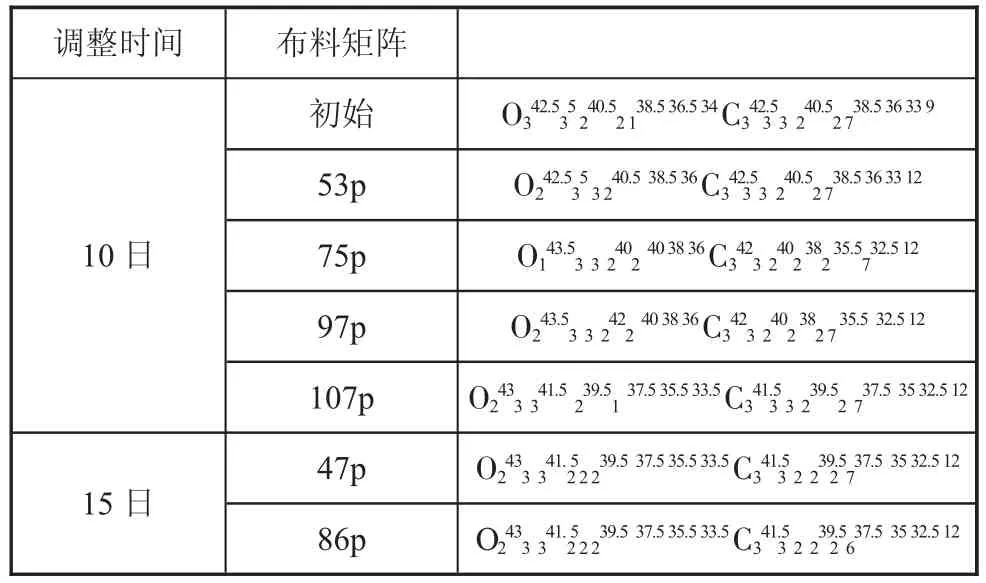

在附加焦炭无果的情况下,试图通过料制调整来引导中心气流,料制调整情况见表1。

表1 10 月8 日—9 日布料矩阵

为进一步促进挂结物融化,期间将软水进水温度控制在(40±1)℃,减小冷却强度。

最终,中心加焦、热洗与料制调整并未对炉况起到根本性的改善。布料制度的调整和优化可以有效改善炉况和生产技术指标,但上部布料调整并不能解决所有问题。当布料制度已经在合理区间时,对炉况出现的问题就需要通过其他途径和方法解决,不应采取大幅度造成布料制度偏离的尝试手段。在实际操作中,中心加焦导致料面呈大馒头状,造成死焦堆愈来愈大,反而导致了中心气流“大而弱”,相对产生抑制边缘的效果,不利于边缘发展。

2.2 第二阶段

在采取常规处理手段无效后,11 月10 日决定降料线处理炉墙结厚。根据以往生产经验,第一阶段的处理措施虽未消除炉墙结厚的影响,但会使挂结物对炉墙的黏附作用减弱,当挂结物失去支撑后,有较大概率会自行脱落。

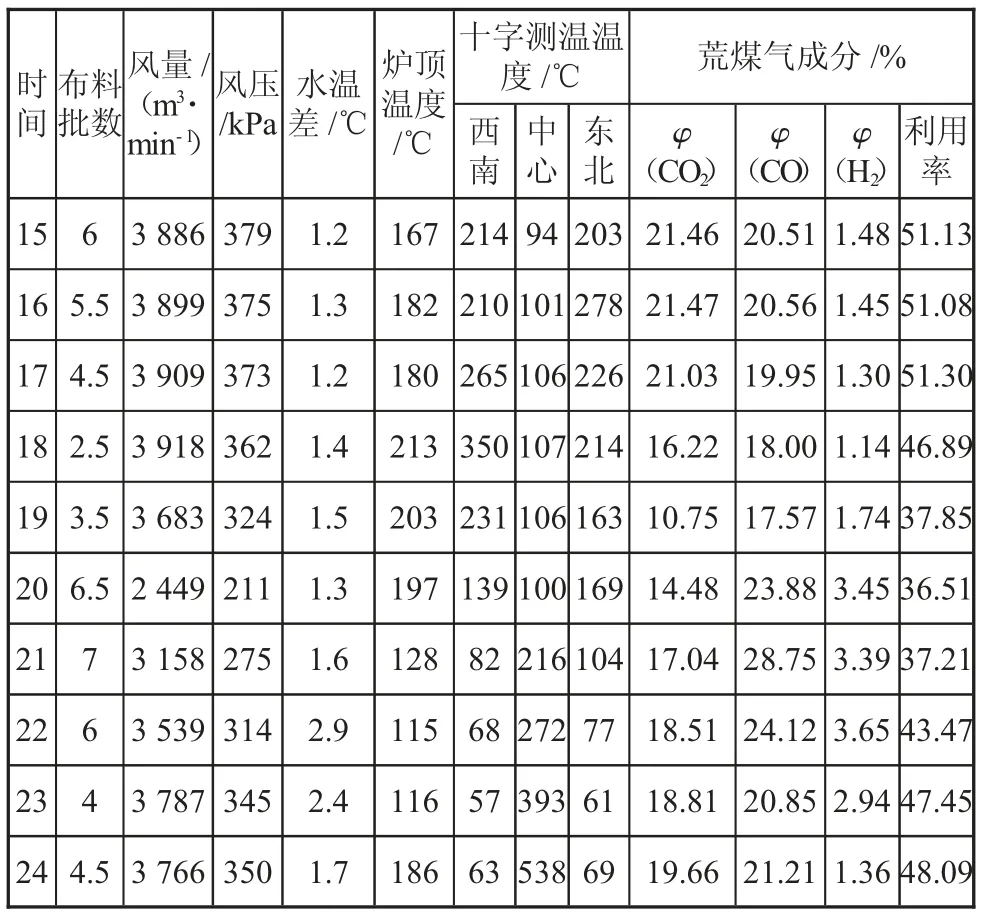

10 日17 点起控制打料,同时控制风量维持顶温。至19:25 料线降至最深,西9.32 m,东9.2 m。降料面期间操作参数控制见下页表2。

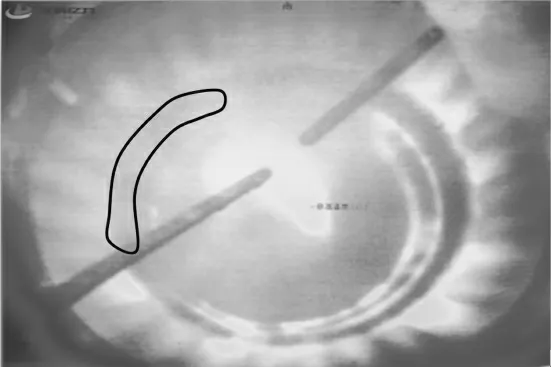

料面降低至4.2 m 后中心气流显现,东南方向挂结物逐步露出并自行脱落。挂结物自炉喉钢砖下沿延伸至第十层冷却壁,约占1/4 圆周范围,挂结物形态见下页图3。

降料线期间附加净焦,104PJ2、107PJ2、111PJ1,共计5 罐。补充挂结物融化所需的热量,并为过渡低料线储备热量。

降料线前后对布料制度进行调整,以适应料面深度,布料矩阵见下页表3。

11 月16 日利用休风机会对风口布局进行调整,将原有的4 个Φ110mm 风口全部调整为Φ120mm的风口,进风面积由之前的0.309 m2变为0.316 5 m2。

表2 降料面操作参数

图3 挂结物照片

表3 降料线期间布料矩阵

通过分析认为,促使挂结物脱落的原因有四个:

1)前期处理措施使挂结物强度大幅削弱。

2)挂结物受热胀冷缩影响。降料线期间,挂结物暴露出来直接受到炉顶打水影响,温度急剧降低,局部产生破裂。

3)打水期间发生了轻微的爆震。

4)挂结物失去料柱支撑。

3 降料线后炉况恢复

降料线后退负荷至390 kg,过渡低料线与附加焦后逐步加负荷至345 kg。压量关系缓和,透气性指数达到23.3,风量4 100 m3/min。煤气利用率上行至47%,中心温度与冷却壁温度恢复正常。至此,高炉彻底摆脱炉墙结厚的影响。

4 结论

1)加强原燃料管理是预防与处理炉墙结厚的长期课题。原燃料波动容易造成高炉煤气气流分布失常和软熔带位置变化,所以稳定炉料结构是非常重要的。烧结频繁停机,高炉配加落地烧结矿应科学组织,保证烧结矿碱度的稳定。同时加强烧结矿整粒,控制适宜的筛分速度,保证筛分效果,减少原料入炉粉末。

2)优化布料制度,在保障足够中心气流的前提下,发展合理边缘气流,实践证明十字测温边缘气流温度应保持不大于120 ℃。

3)处理炉况波动做到不等、不靠,避免事故扩大化。炉墙结厚会影响煤气流分布与正常下料,频繁出现的管道行程、崩料与悬料又会加剧炉墙结厚,造成恶性循环。应持续关注冷却壁温度与热负荷参数,有炉墙挂结物形成趋势果断采取相应措施处理。

4)明确炉顶打水标准,以布袋入口温度为参照,避免炉顶过量打水。

5)目前看来打水降料面不失为一种快速消除炉墙结厚的方法。