固溶时效对Ti-6Al-4V合金组织及性能的影响

陈国兴

(湖北理工学院 机电工程学院,湖北 黄石 435003)

钛合金具有比强度高、耐高温性能好等显著优势,在航空、国防和普通工业领域均有很好的应用前景[1-2]。Ti-6Al-4V作为老牌钛合金,在国内外很多领域都有广泛应用,尤其是国外,已经将该合金大量应用于航空和国防领域。波音、黑鹰UH-60A直升机、V-22战机等民用和军用飞机中的很多承力结构件,如发动机安装吊架、旋叶托座、变速装置等都是由Ti-6Al-4V合金生产制作[3-4]。我国对钛合金的研究水平相比国际先进的工艺技术水平还有不小差距,相关基础研究不足。文献[5]指出我国在钛合金挖潜方面所做工作远不及国外,国外已经对Ti-6Al-4V合金的组织性能及加工工艺等开展了更深层次的研究,使其性能得到很大改善,扩大了Ti-6Al-4V合金的应用范围。

近年来,随着我国航空技术和国防工业的快速发展,对高性能基础材料的需求变得更加迫切,需要研制和使用具有高性能的钛合金[6]。材料内部合金元素和微观组织结构对钛合金的宏观力学性能有决定性影响,Ti-6Al-4V合金由密排六方结构的α相和体心立方结构的β相组成。在塑性变形过程中,α相和β相的性质决定了前者较后者更难变形[7-8],即α相表现为“硬相”,β相表现为“软相”。钛合金组织结构对热处理制度较为敏感,热处理后合金的力学性能会随着组成相体积、尺寸和形态的改变而改变[9]。如合金延伸率随初生α相含量的增加而增加[10],合金强度随α相尺寸的降低而加强[11-13]。本文以具有双相组织的Ti-6Al-4V合金板材为原材料,通过不同固溶时效热处理工艺制度改变合金组织结构,进而研究微观组织结构对合金力学性能的影响规律。

1 试验材料及方法

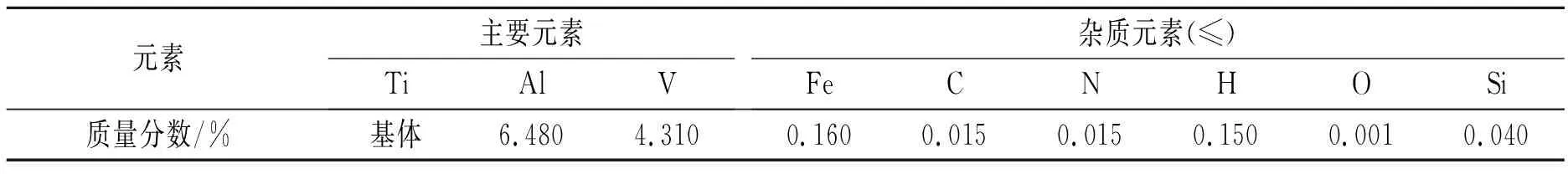

试验材料选用西北有色金属研究院提供的厚度为6 mm的退火态Ti-6Al-4V合金板,并将其切割成大小均等的6块试样。Ti-6Al-4V合金的化学成分见表1。

表1 Ti-6Al-4V合金的化学成分

Ti-6Al-4V合金板原始组织如图1所示。合金为典型的(α+β)双相组织。相变是钛合金的重要特征,热处理温度与相变温度之间的差值对热处理结果有重要影响。在设计Ti-6Al-4V合金固溶时效工艺路线时要考虑合金的相变温度,分别以固溶温度和冷却方式为控制变量,利用箱式高温电炉完成固溶时效热处理,将所有试样进行550 ℃/300 min空冷时效处理。试样固溶时效热处理工艺参数见表2。

图1 Ti-6Al-4V合金板原始组织

表2 试样固溶时效热处理工艺参数

通过线切割对固溶时效热处理后的试样进行研磨、抛光取样。通过腐蚀液进行腐蚀后利用Axiovert 200 MAT型金相显微镜进行微观组织观察。腐蚀液由HF、HNO3和水构成,其中HF、HNO3的体积分数分别为2%和8%,腐蚀时间控制在5~7 s。另外,将固溶时效处理后的钛合金加工成标准室温拉伸试样,单向拉伸试验在电子万能实验机INSPEK TABLE100上进行。利用FM-ARS9000全自动显微硬度计测定试样显微硬度,载荷和加载时间分别为200 g和10 s。

2 结果分析与讨论

2.1 固溶时效对显微组织的影响

2.1.1固溶温度对显微组织的影响

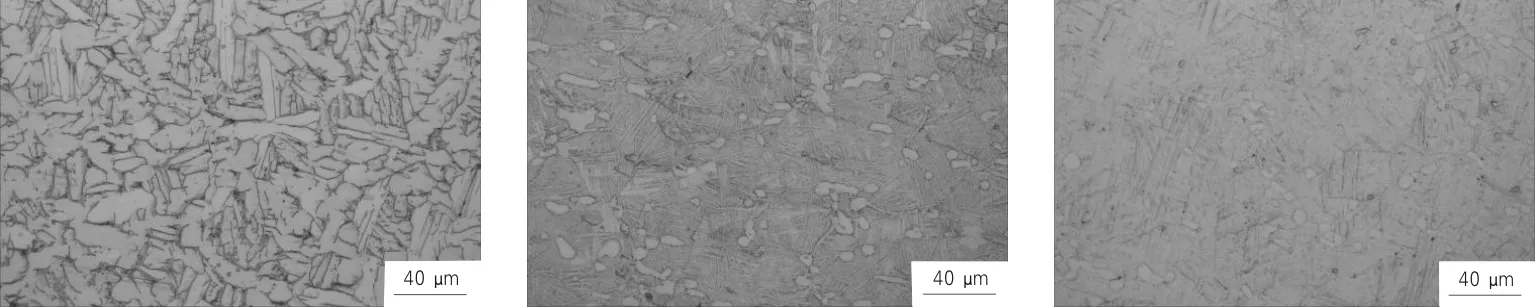

对钛合金开展固溶时效热处理的目的在于让各类合金元素固溶在基体内,使得合金元素在基体内的分布更均匀,经过不同固溶时效工艺处理后合金组织结构存在很大差异。Ti-6Al-4V合金在不同固溶温度下的显微组织如图2所示。

由图2(a)可知,与原始组织结构进行比较可以发现,经过低温固溶时效后的组织结构变化很小,主要由初生α相(αp)和β转变组织(βt)构成,且αp为等轴状。这种组织结构通常具备良好的塑性,基于优良的力学性能,使其得到了广泛应用。

由图2(b)可知,随固溶温度升高,αp含量在不断降低,当固溶温度升高至950 ℃时,已经较接近Ti-6Al-4V合金的(α+β)→β相转变温度,此时合金有着较高的相转变速度,α相转变成β相。在冷却过程中,由于钛合金温度出现快速降低,使得合金内部的β相逐渐转变成为α相,得到次生α相,呈现为细条状,分布在β相的晶内和晶界,这类组织称为双态组织。由于该组织内包含有细条状的次生α相,所以其断裂韧性、强度和疲劳性能都比等轴组织的力学性能要高。

由图2(c)可知,固溶温度高于(α+β)→β相转变温度后,保温过程中α相全部转变成为β相,导致合金内不再包含αp,β晶粒表现为长条状,冷却后得到片状组织,且不同晶粒之间的位向存在较大差异。同时,还可以发现,当固溶温度超过相变温度后,组织结构变得非常粗大,原因在于αp完全消失后,β晶粒的晶界移动失去阻碍,加上温度较高,使得晶粒快速长大。

(a) 890 ℃ (b) 950 ℃ (c) 1 010 ℃

2.1.2冷却方式对显微组织的影响

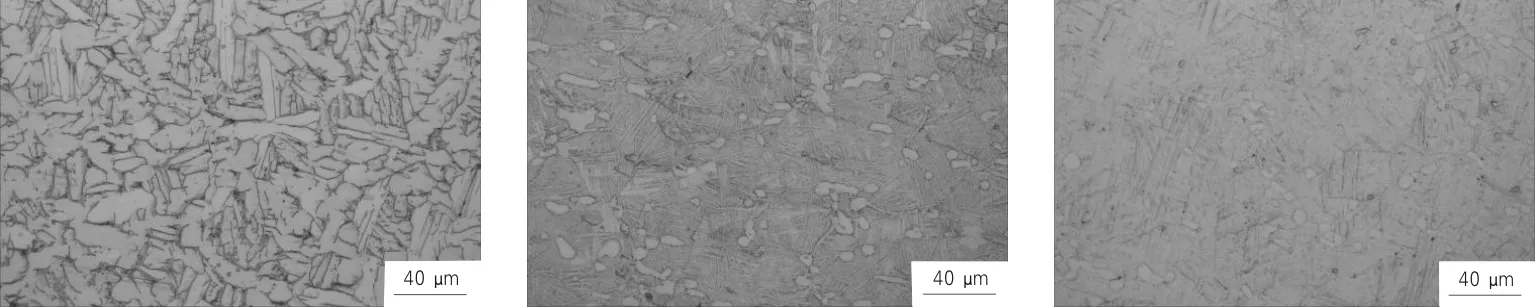

980 ℃下Ti-6Al-4V合金在不同冷却方式下的显微组织如图3所示。Ti-6Al-4V合金组织结构受冷却方式的影响非常大,不同冷却方式得到的组织结构存在较大差异。由图3(a)可以看出炉冷组织由粗大的α晶粒及晶界处少量β相构成。由于炉冷冷却速度非常慢,在长时间高温作用下,不管是晶界α相还是晶内α相都逐渐长大,变得更厚、更长、更宽,与图3(b)所示的空冷组织相比晶粒显得非常粗大且排列紧密。水冷状态下合金的冷却速度非常快,在很短时间内降低至室温,使得晶粒来不及长大,生成了很多针状马氏体组织,如图3(c)所示。

(a) 炉冷 (b) 空冷 (c) 水冷

2.2显微组织对拉伸力学性能的影响

钛合金的宏观力学行为与性能在很大程度上受其微观组织的影响。Ti-6Al-4V合金显微组织由2种相构成,其力学性能随组成相晶体结构的不同而表现出较大的差异性。合金在外力作用下发生变形时,组成相的变形行为无法保持同步,两者之间必须不断地协调变形才能实现合金的宏观形变。其中组成相之间的协调变形行为又受自身体积分数、形态分布等显微组织结构特征的影响。Ti-6Al-4V合金在宏观变形条件下,内部2个单相的变形表现出显著的差异性,两相相互作用机理复杂。不同显微组织结构对应的力学性能见表3。

表3 不同显微组织结构对应的力学性能

从表3中数据可知,通过对比1,2,3号试样的力学性能可以发现,随固溶温度的升高,合金的延伸率逐渐减小,当固溶温度低于相变温度时,合金强度逐渐增强,固溶温度超过相变温度后,合金强度又呈现下降的趋势。通过对比4,5,6号试样的力学性能可以发现在冷却方式方面,炉冷得到的合金强度最低而延伸率最高,水冷得到的合金强度最高而延伸率最低,空冷得到的合金强度和延伸率介于上述两者中间。不同冷却方式的差异之处在于冷却速度,随冷却速度加快,合金强度增强但延伸率减小。

1,2和5号试样的显微组织由等轴αp和βt构成,其中βt由条状次生α相和β相构成。由于βt内存在条状晶粒,其强度比等轴αp更高,但延伸率较αp差。所以随βt含量增加,合金屈服强度和抗拉强度均在逐渐提升,延伸率则逐渐降低。从微观层面可以解释为,双相材料在变形过程中,两相力学性能的差异使得“软相”中出现应变局部化。由于组成相的变形不均匀,使得合金组成相界面甚至在相同相内部出现了显著的应变梯度和应力梯度,且组织内的应变局部化现象随着“硬相”含量的提升变得更加严重,这是变形不协调的表现,会导致“硬相”内部的应力水平显著提升,“硬相”出现的应变强化现象会使合金的强度提升。另外,由于合金组织存在不均匀变形行为,使合金容易出现变形裂纹,导致合金难以累积较大的宏观形变,表现为延伸率减小。

3号试样为片状组织,存在粗大的α相束集,变形时α相束集会严重阻碍位错的滑移过程,导致位错只能在相内移动,难以穿过相界面,使很多位错在相界面附近聚集,表现为应力集中现象,导致合金强度和延伸率有所降低。4号试样由晶粒粗大的α相构成,过大的晶粒导致其强度显著降低,但α相拥有较好的延伸率,而此组织主要由α相构成,所以具有良好的延伸率。6号试样是在(α+β)区上部淬火得到的组织,组织中包含大量针状马氏体,其强度较炉冷和空冷组织都高,但延伸率却急剧恶化。原因在于淬火时冷却速度较快,合金不同部位的冷却速度不均匀,使合金组织呈现出显著的不均匀性。

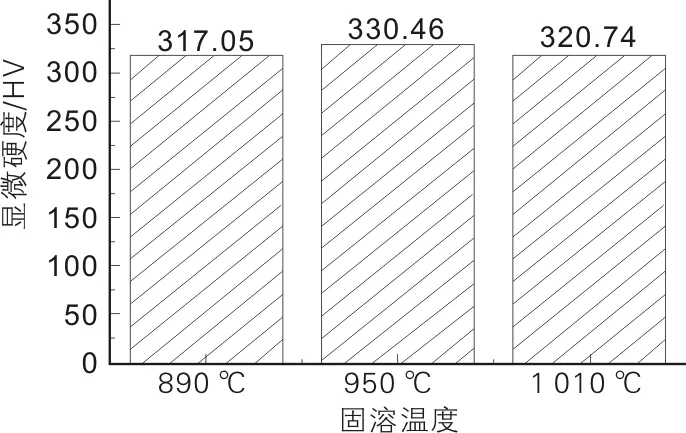

2.3 显微硬度分析

固溶时效工艺对Ti-6Al-4V合金显微硬度的影响如图4所示。试样显微硬度随着固溶温度的升高先升高后降低,在合金相变点以下显微硬度随固溶温度的升高逐渐提升,固溶温度超过相变点以后硬度反而降低,如图4(a)所示。对比显微组织可以看出,当固溶温度超过合金相变点后,其组织为片状,且片层间距比较大,晶粒的粗大导致合金硬度有所减小。在冷却方式方面,随冷却速度降低,合金硬度也随之逐渐减小,如图4(b) 所示。原因在于当冷却速度较慢时合金内的组织比较粗大,所以硬度减小。水冷时冷却速度较快,组织来不及长大,主要由细小的α相和β相构成,故硬度较高。

对比表3和图4可以看出,试样的强度和显微硬度具有相同的变化趋势,6号试样的硬度和强度最高,但延伸率却出现了显著恶化,1号试样拥有最优的延伸率表现,达到了14.25%。综上分析,Ti-6Al-4V合金材料的力学性能受α相和β相体积分数、尺寸大小和分布形态的影响显著。为防止β晶粒的快速长大而恶化合金性能,实际应用中应该结合具体情况选择合适的固溶时效热处理工艺。

(a) 固溶温度的影响

(b) 冷却方式的影响

3 结论

通过研究固溶时效热处理对Ti-6Al-4V合金显微组织的影响,进而探讨微观组织结构与力学性能之间的对应关系,得到如下结论。

1) 在冷却方式均为空冷、固溶温度不超过合金相变温度时,所得组织由αp和βt构成,且固溶温度与相变温度相差越小,βt体积分数越大。组织结构上的变化导致合金的硬度和强度升高而延伸率降低。当固溶温度超过相变点后所得组织为片状组织,组织中不含有初生α相,且晶粒明显增大,合金强度、延伸率和硬度均较低。

2) 在固溶温度均为980 ℃时,随冷却速度加快,合金显微组织中晶粒尺寸逐渐变小。炉冷组织由粗大的α晶粒及晶界处少量β相构成,水冷组织由细小的α相和β相构成。合金强度、硬度随冷却速度加快逐渐提升,延伸率则正好相反。