稀土对激光熔覆EA4T 车轴微观组织和性能的影响

陈文静,毛 裕,唐思成

(西华大学材料科学与工程学院,四川 成都 610039)

车轴是机车车辆的重要零部件之一。常见的车轴损伤或缺陷产生的主要环节有原材料、材料的加工、装配工艺和列车营运等,另外还有一些外来损伤造成的车轴表面缺陷,例如在雪季、隧道中和轨道重修后,在高速轨道上运行的车轴可能被尖锐硬物冲击等[1-3],这些都是造成车轴失效的主要原因。目前,车轴的伤损情况已日渐暴露出来,车轴未达到使用寿命就退出运用的越来越多,且车轴报废率呈逐年上升的趋势。如何延长车轴的使用寿命和保障延寿后车轴的安全可靠,降低运行维护成本,已成为现在亟待解决的问题。

激光熔覆技术具有热输入低、热影响区小、质量高等优点,在机车车轴修复上得到应用。由于熔覆材料和基体之间主要为异质合金结合,对基体和熔覆层的匹配性存在要求,不合理匹配将会出现裂纹、气孔等缺陷。同时,熔覆层中的元素易产生稀释作用,导致结合界面缺陷、力学性能匹配困难等问题[4-5]。稀土在钢液中具有较强的化学活性,能与O、S 等有害元素生成高熔点产物,与Pb、Sn 等低熔点金属交互作用,降低其对钢材性能的危害,从而起到净化作用,减少了杂质元素在晶界的偏聚。另外,稀土元素的原子半径较大,对固溶体能提供强化作用和微合金强化作用等[6-9]。本实验通过在铁基粉末中添加稀土元素自制研发了一种合金粉末,采用自制合金粉末对EA4T 进行激光熔覆,探讨了稀土元素对再制造EA4T 试样的微观组织和力学性能的影响规律。

1 实验材料及实验方法

1.1 实验材料

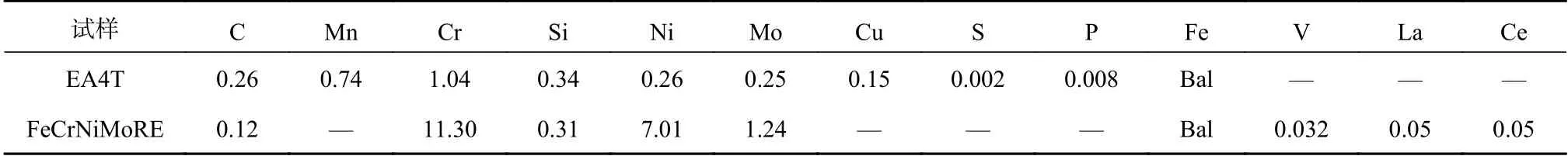

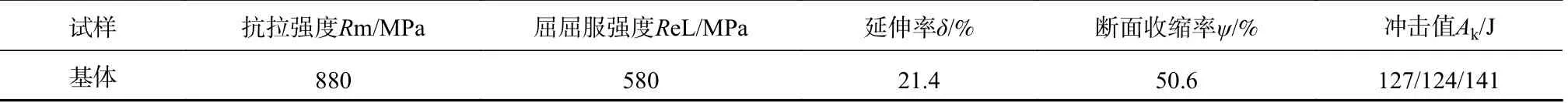

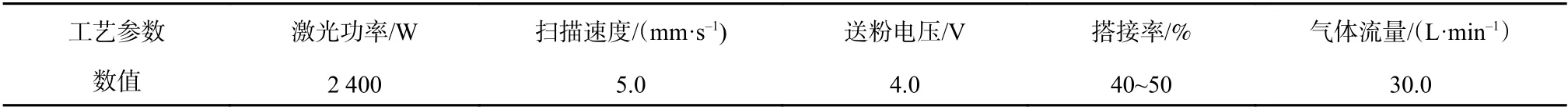

实验基体材料为EA4T 钢,尺寸为200 mm ×300 mm × 60 mm,用角向磨光机打磨基体,去除表面氧化层,再采用丙酮和无水乙醇清洗金属表面。EA4T 钢为低碳高合金钢材料,具有较高的强度、韧性和抗疲劳性能等,其化学成分如表1 所示,力学性能如表2 所示。从基体外表层、中部和内表面心部的微观组织上看,主要为回火索氏体,在中部出现了少量的块状铁素体组织,在内表面,由于内表面冷速较慢,块状铁素体组织较表面和中部明显(见图1)。熔覆用合金粉末采用自制研发的一种FeCrNiMoRE合金粉末,其化学成分如表1 所示。

1.2 实验方法

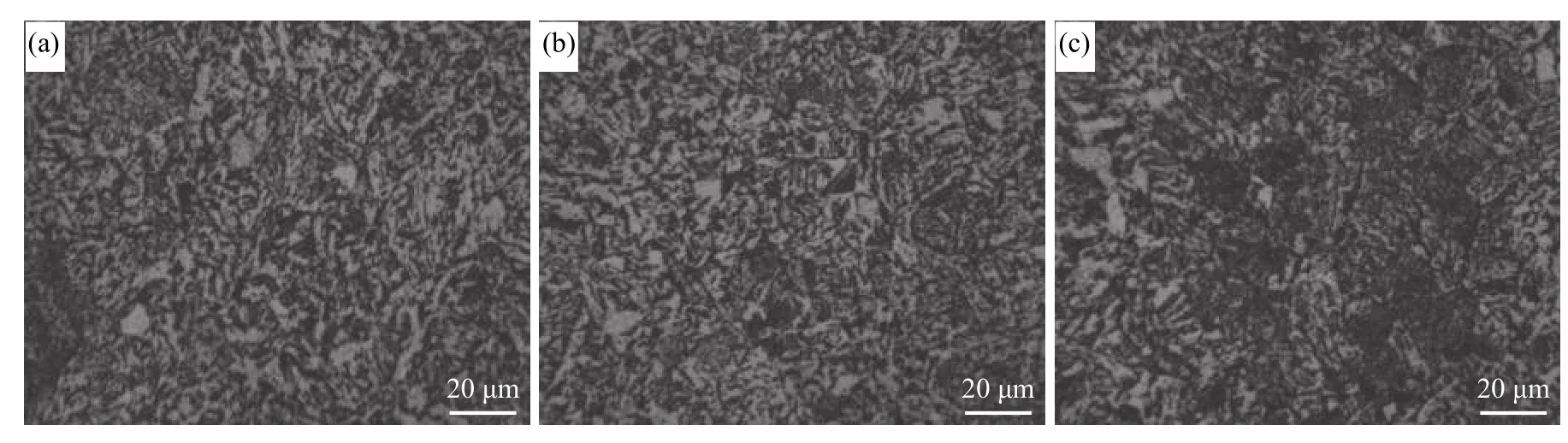

采用IPG-YLS-4000 激光器、欧克自动行走系统、FHPH-20 型送粉系统对EA4T 钢进行激光熔覆,激光工作方式为连续激光,激光器输出波长为1 070 nm,焦距为300 mm,激光在焦点处形状为圆形光斑,光斑直径为4.0 mm,熔覆工艺参数如表3 所示。

为了观察试样微观组织形貌,对经熔覆后的试样用FeCl3(5g)+HNO3(10 ml)+HCl(3 ml)+无水乙醇(87 ml)进行深度腐蚀,在SN3400 型扫描电子显微镜下观察其组织形貌,并通过X 射线衍射仪(XRD)和EDS 测试进行物相和半定量化分析。

表1 EA4T 钢和粉体材料成分 %

表2 EA4T 钢力学性能

图1 基体微观组织形貌

表3 激光熔覆工艺参数

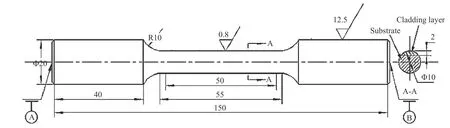

为了研究再制造试样的力学性能,分别对基体和再制造试样进行了拉伸性能实验,并对拉伸断口进行观察。实验标准GB/T228.1-2010《金属材料拉伸试验方法》,激光熔覆再制造拉伸试样尺寸见图2,实验参数为:实验温度为室温,加载速率为3 mm/min。

图2 室温拉伸试样尺寸

2 实验结果及分析

2.1 熔覆层的微观组织分析

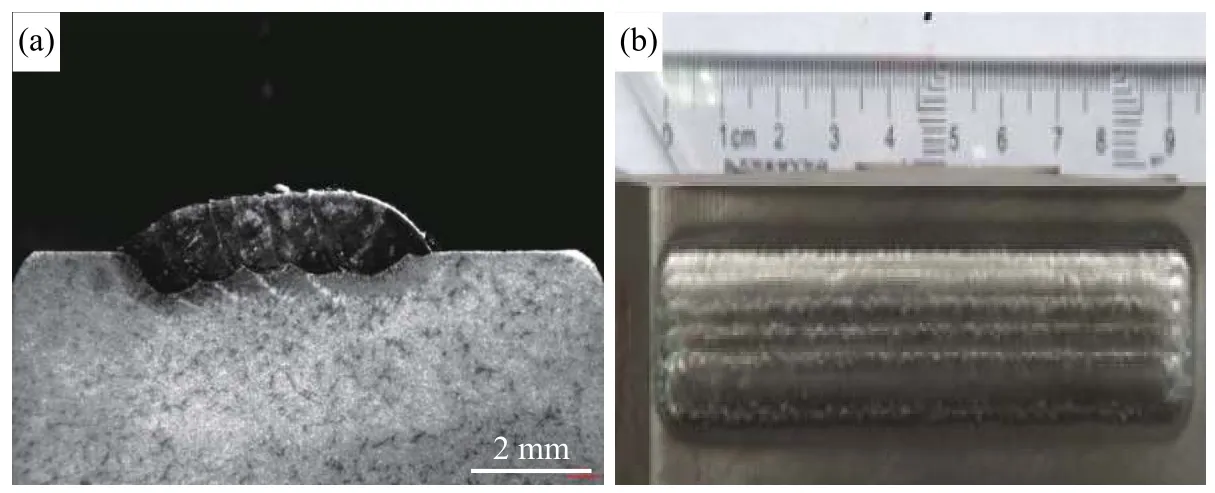

图3 为熔覆后试样的外观形貌。从图中可以看出,在此工艺参数条件下得到的激光熔覆层表面光亮平整,无裂纹、气孔等缺陷,宏观质量较好,熔覆层内无冶金缺陷,且与基体冶金结合良好。

图3 熔覆层宏观形貌

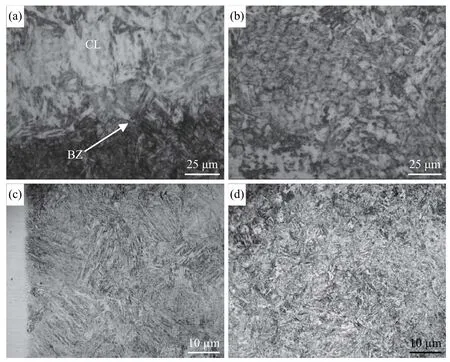

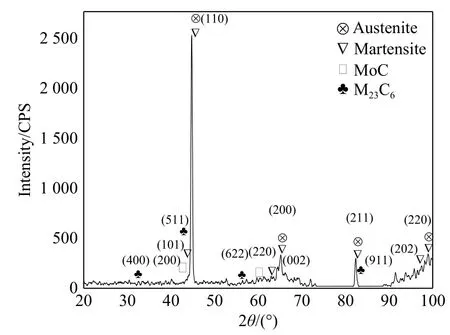

图4 为熔覆层微观组织。从图中可以看出,熔覆层主要由熔覆区、结合区和热影响区组成。在结合区,界面处仍保持了基体与熔覆区结晶的有序性,从基体金属上外延生长(图4(a))。熔覆区组织主要为板条马氏体、奥氏体和碳化物,在熔覆区的顶部主要为等轴晶(图4(b))。这主要是由于形核方式改变所致,稀土的加入增加了形核率[10-11],而激光熔池中存在一个足够长的成分过冷区域,因此在熔覆区顶部形成了细小的等轴晶。热影响区受热循环的影响,可分为粗晶区和细晶区,粗晶区组织为板条马氏体和少量的残余奥氏体(见图4(c))。其微观组织主要由板条马氏体组成,有少量的残余奥氏体和索氏体组织。细晶区组织为马氏体和少量索氏体组成(见图4(d)),且呈一定的方向性。相对于粗晶区的马氏体,该区的晶粒尺寸变得细小,其晶粒尺寸为9.8~19.4 μm。由于激光熔覆高温停留时间非常短,因此一部分回火索氏体来不及转变将继续长大,在随后的快速冷却过程中,形成细小的板条状马氏体和部分来不及转变的索氏体组织。采用XRD 对熔覆区进行物相分析,结果如图5 所示。从图中可以看出,熔覆区主要由马氏体、奥氏体和少量的碳化物(MoC 和M23C6)组成。由于在熔覆区中稀土元素Ce 和La 的质量百分含量相对于Fe、Ni、Cr 等元素来说很少,因此在XRD 图谱中很难准确地判断出其稀土氧化物种类,故未将其标出。

图4 熔覆层微观组织形貌

图5 熔覆层X 射线衍射图谱(XRD)

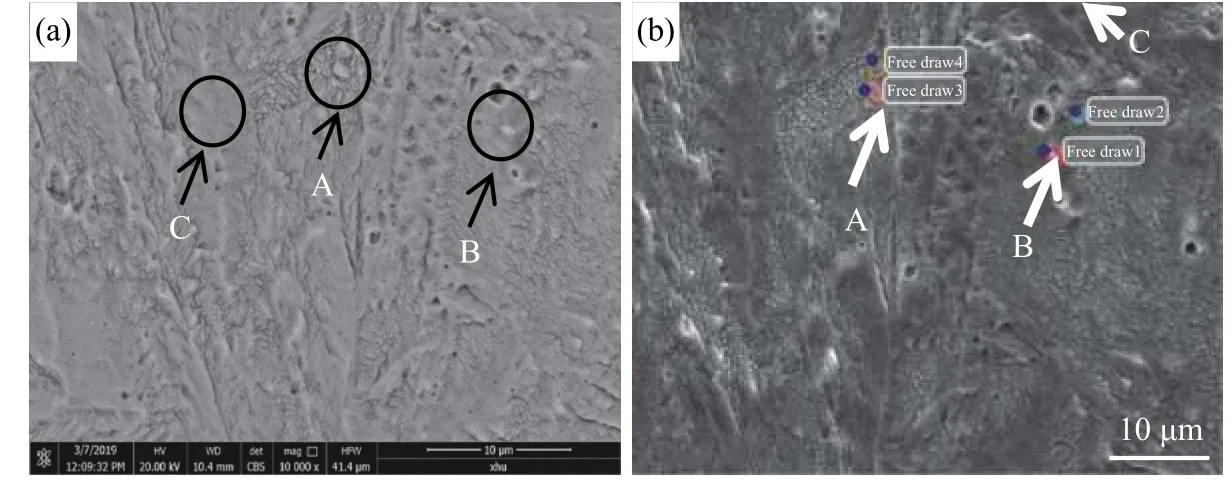

采用SEM 对熔覆层微观组织进行观察,发现熔覆层和析出相内有少量不规则形状的夹杂,如图6所示。分别对各析出相和基础相进行能谱分析,可以看出熔覆层分别由3 种不同衬度的区域组成,标记为A、B、C。表4 标出了各区域的元素组成,在A、B 处有Ce、La、O 和S 元素的富集,其富集La和Ce 元素的体积分数明显增加,在基础相C 处基本未发现Ce 和La 元素。

2.2 显微硬度分析

为研究FeCrNiMoRE 合金粉末对激光熔覆再制造试样硬度的影响,以及微观组织分布与硬度分布的关系,同一工艺参数条件下,显微硬度采用两组不同试样进行测试。

图6 熔覆层析出相的EDS 熔覆层SEM

表4 熔覆层不同部位EDS 分析结果 %

图7 熔覆层显微硬度

图7 为FeCrNiMoRE 合金粉末再制造试样的显微硬度分布曲线。从图中可以看出:熔覆区的显微硬度值在HV0.2450~480 之间,显微硬度分布比较均匀;热影响区的显微硬度在HV0.2350~400之间;基体的显微硬度最低。熔覆区的显微硬度分布和微观组织有着密切的关系。FeCrNiMoRE 合金粉末再制造试样熔覆区微观组织主要为马氏体和碳化物析出相,在熔覆区底部,由于马氏体晶粒较粗大,其显微硬度相对较低,在熔覆区表面由于出现了细小的等轴晶组织,显微硬度相对升高。由于在热影响区的粗晶区其组织主要为粗大的板条马氏体,细晶区组织主要为马氏体和少量的索氏体,因此其显微硬度相对降低。基体组织为索氏体组织和少量的块状铁素体,索氏体由多边形的铁素体和粒状渗碳体组成,其塑性、韧性很好,因此基体的显微硬度相对最低。

2.3 拉伸实验结果分析

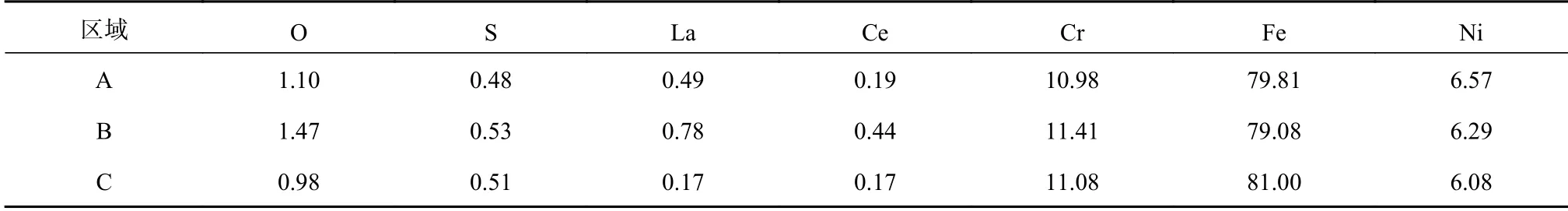

表5 为拉伸试验结果。从表中可以看出,FeCrNiMoRE 合金粉末激光再制造车轴的抗拉强度和屈服强度比基体高,延伸率和断面收缩率基本相当,应变硬化指数升高。材料的应变硬化指数n 反映材料抗均匀塑性变形能力的大小[12-13],n 值越高,说明所能承受的应力值越高,材料抗均匀塑性变形能力越强。对整个再制造试样而言,由于熔覆区有碳化物等脆硬相弥散分布在多元共晶基体上,其作用是使激光熔覆层的强度显著提高。另外,由于FeCrNiMoRE 合金粉末中稀土元素作用,稀土元素的原子半径较大,在铁中的溶解度很小,化学性质非常活拨,与溶液中的C、O 和S 等元素有较强的结合力,能反应生成很稳定的化合物。生成的稳定化合物可以作为非自发形核的质点,提高形核的速率,从而起到了细化晶粒的作用。另外,由于稀土元素在其他相中只有很小的分配系数(<0.02%),因此增加了稀土元素的表面活性,在结晶过程中,往往被选择性地吸附在晶界处。由于选择吸附作用,使得正在生长的晶体与熔液界面处有一层吸附薄膜形成,形成的这层吸附薄膜将使晶体长大所需的原子扩散受到阻碍,因此降低了晶粒长大的倾向[14-15],使熔覆区底部和中部的枝晶组织细小,在顶部形成细小的等轴晶。细小的等轴晶有助于降低熔覆过程中对结晶裂纹的敏感性,同时可以提高熔覆层的力学性能[16]。

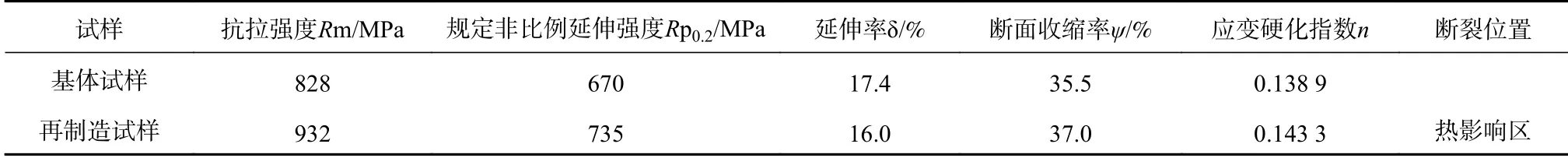

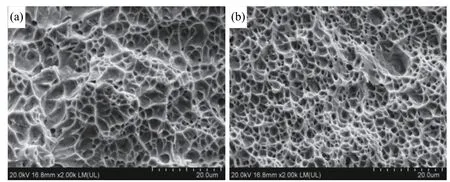

图8 为基体断口形貌。可见宏观形貌呈杯锥状断口,由纤维区、放射区和剪切唇3 部分组成。在中心部位区域形成很多小裂纹,裂纹逐渐扩展并互相连接,形成了纤维区。随着裂纹的向外扩展,形成白亮的放射区,最外侧为与拉伸轴成45°角的剪切唇。基体的微观断口形貌主要为韧窝,韧窝数量较多且分布较均匀,呈现出韧性断裂特征。

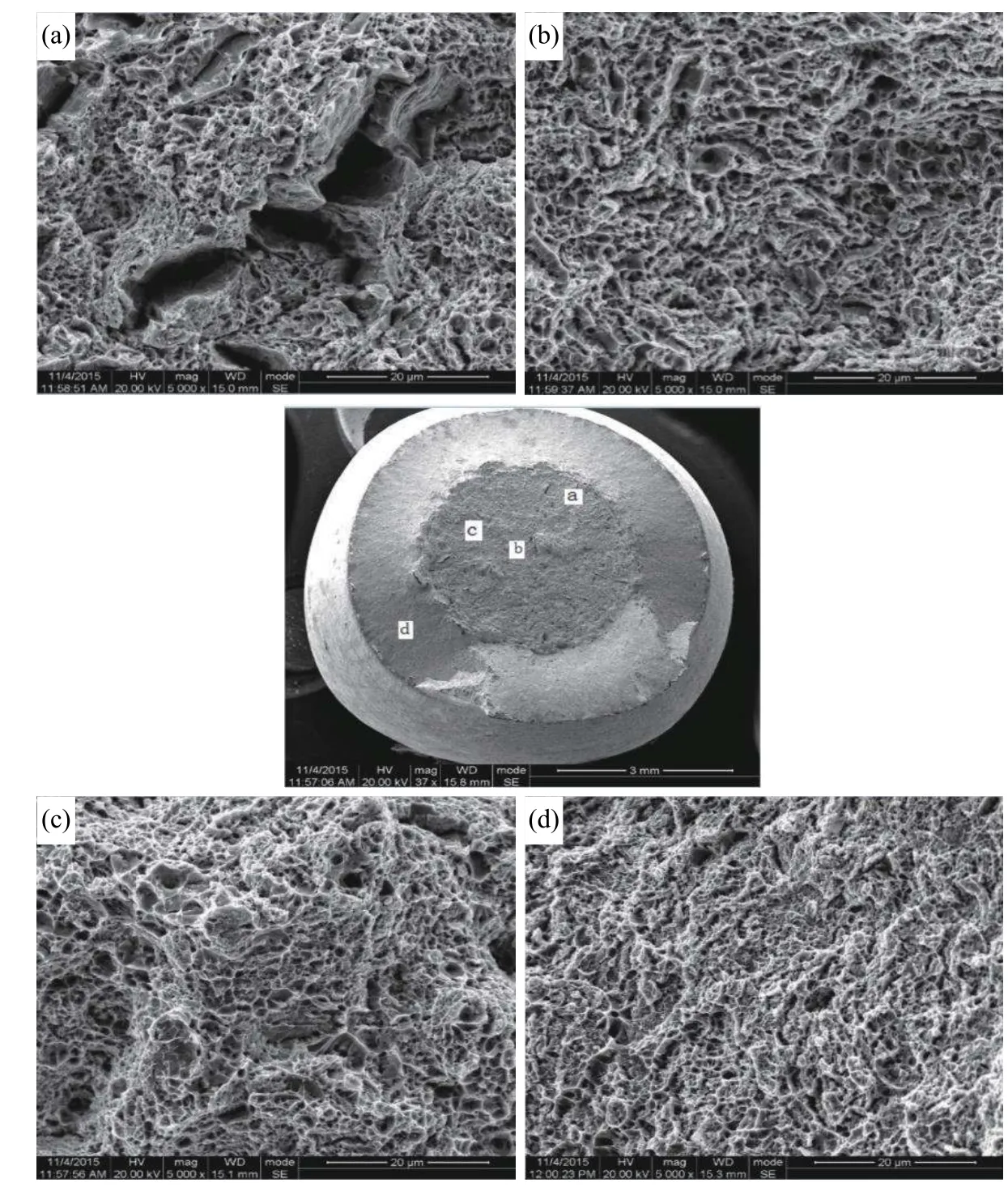

图9 为再制造试样的拉伸断口微观形貌。由于断裂位置在热影响区,因此断口部位没有熔覆区和结合区的断口形貌,热影响区断口形貌和基体相似,分布着大量的韧窝,韧窝更大,深度更深,为典型的韧窝断裂特征。

表5 拉伸试验结果

图8 EA4T 拉伸断口形貌

图9 拉伸试样断口微观形貌

3 结论

1)FeCrNiMoRE 合金粉末再制造试样熔覆区主要为板条马氏体、奥氏体、MoC 和Cr23C6组成。La 和Ce 在熔覆区的晶界和晶内分布较均匀,与O、C、S 等形成稀土夹杂物,对熔覆层起到了净化作用,同时可作为碳化物非均质形核质点,从而细化了晶粒。

2)FeCrNiMoRE 合金粉末再制造件抗拉强度和屈服强度平均值分别为932 MPa 和735 MPa,基体的抗拉强度和屈服强度分别为828 MPa 和670 MPa,再制造件的抗拉强度和屈服强度提高,延伸率和断面收缩率与基体基本相当,其断裂特征均为韧性断裂。