掘进机履带板结构的优化及校核

李 炎

(阳煤寺家庄有限责任公司开拓三队, 山西 昔阳 045300)

引言

巷道的掘进速度和质量在一定程度上影响后续煤炭的开采进度。为提升掘进工作面巷道的掘进效率和成巷效果,掘进机作为其主要设备,其各部件的性能尤为重要。目前,应用于巷道掘进的主流掘进机的类型为悬臂式掘进机[1]。履带作为悬臂式掘进机的行走机构,其主要承担掘进机的重量和行走任务。鉴于掘进工作面的环境相对恶劣,加之煤岩块对履带的冲击,对履带的结构性能提出了更高的要求。在实际掘进过程中发现,当掘进机向前钻进时发现履带与巷道地面存在打滑的现象,而且当前履带结构无法自动清除附着于其上的淤泥,进而严重制约着掘进机的掘进效率。因此,急需对当前掘进机的履带结构进行优化,提升掘进机对地面的附着力和自动排出淤泥的功能。

1 掘进机行走机构的概述

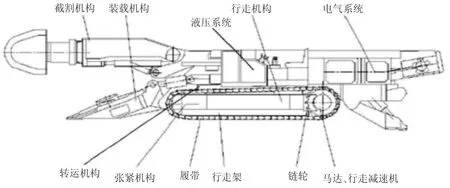

目前,应用于掘进工作面最为广泛的掘进机类型为悬臂式掘进机[2]。本文所研究掘进机的型号为EBZ-135,该型号掘进机为部分断面掘进机,主要结构如图1 所示。

如图1 所示,悬臂式掘进机主要由截割机构、装载机构、液压系统、行走机构以及电气系统等组成。本文所研究的重点为掘进机行走机构中的履带,履带的结构属于无支重轮结构[3]。经实践表明,当前掘进机的履带在实际推进过程中出现打滑且淤泥排不出的现象。经分析可知,造成履带出现打滑的原因为原履带结构表面无履刺,导致其无法深入地面产生足够的附着力。导致履带出现淤泥排不出的原因为:原履带结构存在凹槽,造成了淤泥在凹槽中的堆积无法自动排出,从而制约了掘进机的掘进效率。

因此,本文将从履带打滑、淤泥堆积两个方面对其结构进行改进设计。

图1 悬臂式掘进机结构简图

2 履带结构的优化

2.1 提升履带附着力

2.1.1 加设履刺

对履带结构改造前需确保优化后的履带具有足够的纵向刚度和扭转刚度,从而避免出现履带脱落现象[4]。经分析可知,导致履带附着力不够的原因为

其缺乏履刺。为此,在原有履带结构上配置如图2 所示的履刺。

图2 优化后的履带结构

如图2 所示,履刺均匀对称分布,且为确保履带的受力均匀,将履带中间位置的履刺长度加长。履带上的履刺增加其对地面的剪切力,进而提升其与地面的附着力,从而确保掘进机在推进过程中不出现打滑的现象。

2.1.2 履刺提升附着力的验证

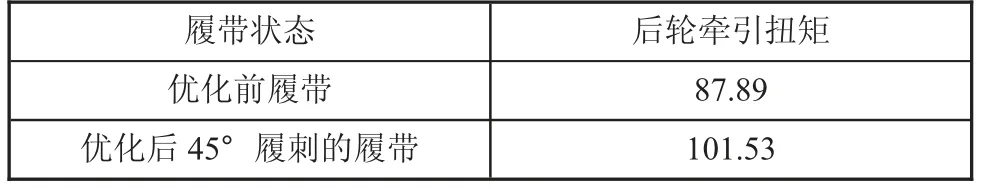

将优化后的履带装配于掘进机行走机构中,并对比在同等路障情况下装配原履带和装配优化后履带的掘进机在后轮的牵引扭矩。经验证得出如下页表1 所示的后轮牵引扭矩对比值。

分析表1 可知,优化后履带的掘进机后轮牵引扭矩值明显增大,且增加量为22.36 kN·m。履刺的加设可增加履带与地面的接触深度,从而增大履带与地面的附着力。但是,履刺的加设无法解决掘进机的侧滑现象,而且履带积淤泥的问题也未得到解决。因此,还需对履刺的安装形式进行深入研究。

表1 后轮牵引扭矩对比 kN·m

2.2 实现履带自动排淤泥的结构优化

为了解决优化后履带无法自动排出淤泥的问题,经对淤泥的受力情况进行分析可知,将履刺呈一定角度安装可实现对淤泥的自动清理。

2.2.1 优化履刺安装角度

参照坦克履带的设计角度,一般坦克履带履刺的安装形状为人字形或者八字形。经实践证明,坦克履带的人字形履刺或者八字形履刺不仅能够提升履带的附着力,还能够确保其不会出现侧滑的现象,更重要的是人字形或者八字形的履刺结构能够实现淤泥的自动排出[5]。

因此,将掘进机履带上的履刺按照两头斜向布置,中间横向布置的形式,且斜向布置的倾斜角度为45°。履刺斜向布置的履带结构如图3 所示。

图3 45°履刺布置的履带结构示意图

2.2.2 履刺提升附着力的验证

将优化后的履带装配于掘进机行走机构中,并对比在同等路障情况下装配原履带和装配履刺45°履带的掘进机在后轮的牵引扭矩。经验证得出如表2 所示的后轮牵引扭矩对比值。

表2 后轮牵引扭矩对比 kN·m

分析表2 可知,履刺以45°的倾斜角安装后履带的后轮牵引扭矩值为101.53 kN·m,大于优化前履带的后轮牵引扭矩值,且增加量为13.64 kN·m。尽管倾斜布置履刺履带的附着力小于0°布置履刺履带的附着力,但是基于倾斜布置履刺的履带能够避免掘进机在转弯时出现侧滑,且能够实现淤泥的自动排出功能。

3 优化后履带结构的校核

经“2”中的优化设计及验证,确定履带结构的最终优化方案为将履刺呈45°角倾斜布置于原履带结构上,并将其优化后的履带装配于掘进机的行走机构中,对其在转弯工况下履带板的啮合力和强度进行校核。

3.1 履带板啮合力的校核

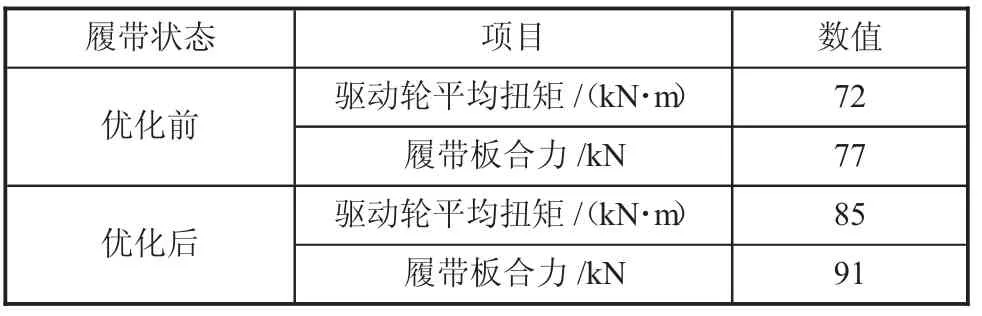

在转弯工况下,掘进机驱动轮的平均扭矩及履带板啮合力如表3 所示。

表3 转弯工况下履带板啮合力的对比

分析表3 可知,履带结构优化后在转弯工况下驱动率的平均扭矩和履带板合力均明显增大,充分验证了优化后的履带结构能够明显提升掘进机与地面的附着力。

3.2 履带板强度的校核

基于履带板的合力,经换算可得驱动力的实时力矩为28 kN·m。故,对驱动轮力矩为28 kN·m 时履带板的强度进行校核。基于ANSYS 软件对优化后履带板的应力和变形结果为:优化后履带板的最大变形量为0.029 mm,且最大变形的位置处于履带接触齿面的中间位置;最大变形的位置即为应力集中位置,具体数值为225 MPa,小于履带结构所选材料的最小许用应力值465 MPa。

因此,优化后履带板的强度校核满足实际生产的需求,在提升其附着力的同时,实现对淤泥的自动排出。

4 结论

悬臂式掘进机作为巷道掘进的关键设备,在实际掘进工作中由于履带结构存在缺陷导致出现履带打滑且淤泥需人工处理的问题,严重制约着掘进机的掘进效率。为此,将履刺倾斜呈45°布置安装于原履带结构中,不仅有效提升了履带与地面的附着力,而且实现了履带自动排出淤泥的功能,且优化后履带板的啮合力和强度校核均符合要求。