氟化铵改性USY分子筛及催化脱烯烃反应的研究

孔德存,施 力,王 昕,孟 璇,刘乃旺

(华东理工大学绿色能源化工国际联合研究中心,上海 200237)

凭借丰富的三维孔道、规整的晶体结构、高的比表面积和较强的酸中心等特性,沸石分子筛作为固体酸催化剂被广泛应用于石油化工行业[1]。铵交换后的NaY分子筛经水热处理所得的超稳Y(USY)分子筛具有较高的水热稳定性,适用于苛刻的催化反应环境和再生条件,常应用于催化加氢[2-3]、催化裂化[4]、烷基化[5]等反应。

在实际应用过程中发现,需要对分子筛的孔道结构和表面酸性进行调节,以适应反应需求。目前分子筛改性和产生多级孔道的方法主要分为脱铝和脱硅。最开始主要采用无机酸以及氯化硅、氟硅酸铵等化合物脱铝,在增加骨架硅铝比的同时不会影响母体孔道结构[6]。1960年Mcdaniel等[7]首次采用高温水蒸气脱铝,脱铝时硅组分重新分布并产生二次孔道。高温水蒸气脱铝产生孔径为10~20 nm介孔,导致分子筛骨架硅铝比提高,脱出的铝组分沉积在分子筛表面,整体硅铝比不发生变化,但主要应用于铝含量较高的分子筛,且产品硅铝比可控性较差。脱硅主要采用碱浸渍腐蚀,适用于硅铝比大于4的分子筛[8],可形成相互连接介孔结构,有利于提高分子筛吸附性能和催化活性[9]。

除了传统脱铝脱硅方法,近年来氟化物被广泛应用于制备多级孔道分子筛。Valtchev等[10]用高能离子束238U轰击分子筛非骨架组分并用氢氟酸溶解的方法首次制备了平行大孔隙ZSM-5分子筛,但试验操作复杂,成本高,难以用于工业大规模生产。Qin Zhengxing等[11]使用氟化铵/氢氟酸缓冲溶液处理ZSM-5分子筛,分子筛组成不发生变化,但有大量介孔和大孔产生。研究发现,稀的氢氟酸可以选择性脱铝,但加入氟化铵缓冲溶液之后,可以无选择性地从分子筛中脱出硅铝组分。氟化物刻蚀分子筛制备多级孔道分子筛的方法操作简单,对分子筛组成影响小,可应用于几乎所有的硅铝分子筛[12]。

由于脱除混合芳烃中烯烃的反应属于烷基化反应,前期的研究表明,L酸和B酸中心都对反应有催化作用,但B酸易催化有机物发生副反应生成积炭堵塞催化剂孔道[13]。为了保留非骨架铝带来的L酸中心,本研究采用氟化铵溶液处理USY分子筛,探究氟化铵改性对USY分子筛结构和酸性影响,并对改性前后的USY分子筛进行催化脱除混合芳烃中烯烃反应初活性评价。

1 实 验

1.1 原 料

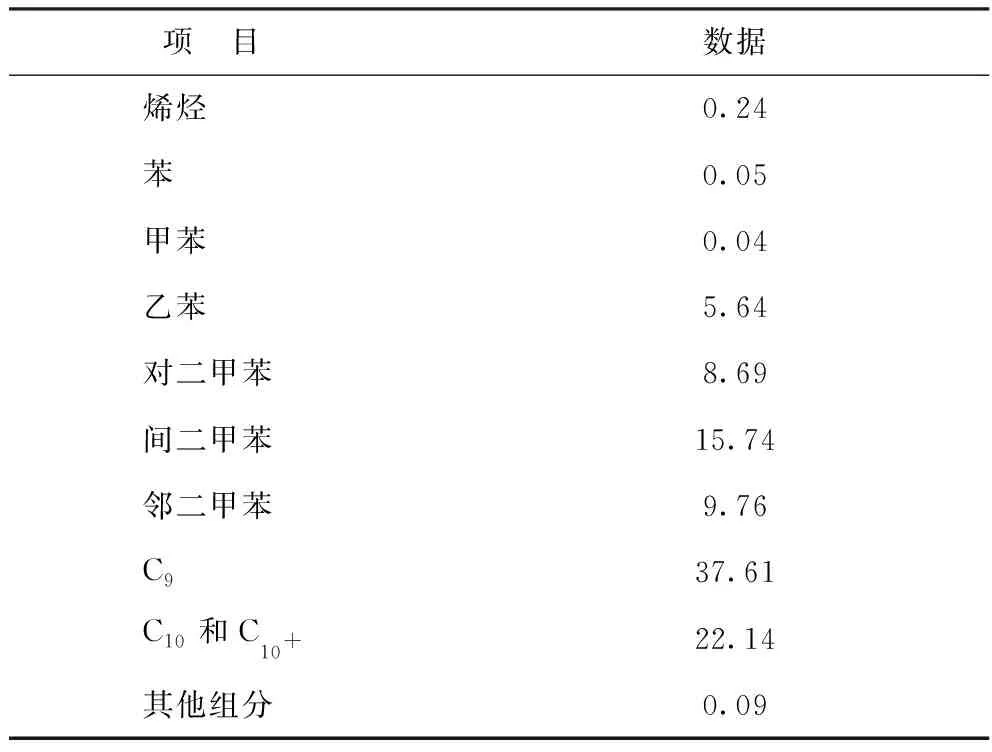

脱烯烃原料油(简称原料油)为中国石化镇海炼化分公司重整混合芳烃粗产品,其溴指数约为1 500 mgBr/(100 g),其组成见表1。USY分子筛,硅铝比为11,Na2O质量分数为0.05%,由天津南化催化剂有限公司提供。改性白土,由黄山白岳白土有限公司提供。氟化铵、氢氟酸、硝酸银,均为分析纯,由上海麦克林生化科技有限公司提供。

表1 原料油组成 w,%

1.2 催化剂的制备

取一定量USY分子筛,按照固液质量比1∶8加入氟化铵/氢氟酸缓冲溶液(氟化铵质量分数为0.5%),置于水热釜搅拌60 min,抽滤,然后用去离子水充分洗涤(AgNO3检测无沉淀),滤饼在110 ℃烘干3 h后,转至马弗炉中,550 ℃焙烧3 h。通过压片、碾碎和筛分获取20~40目颗粒状催化剂,待用。改性白土碾碎,筛分获取20~40目颗粒,待用。

1.3 催化剂的表征

采用日本Rigaku公司生产的D/max 2550V型X射线衍射仪对催化剂样品进行晶体结构分析,分析条件:Cu Kα (60 kV,450 mA)为辐射源,扫描范围(2θ)为3°~50°,步长为0.02°,速率为2(°)/min。采用美国FEI公司生产的NovaNano SEM450场发射扫描电镜对催化剂的形貌进行表征,采用EDAX公司生产的TEAMEDS能谱仪进行元素分析,扫描电镜加速电压为15 kV,测试前样品预先在Denton DESK Ⅳ离子溅射仪上镀铂膜(膜厚约10 nm)。采用北京精微高博公司生产的JW-ZQ200C型物理吸附仪获取N2吸附-脱附曲线,计算比表面积、孔径和孔体积。采用德国Bruker公司生产的AVANCE Ⅲ 50型核磁共振仪测得27Al MAS NMR谱图,27Al共振频率为104.2 MHz,转速为7 kHz。采用美国Nicolet公司生产的FT-IR IS-10型傅里叶变换红外光谱仪和吡啶做探针原位池测定改性前后的样品酸性,样品在原位池真空状态下380 ℃干燥3 h,降温至80 ℃吸附吡啶蒸气30 min,分别在200 ℃和450 ℃脱附15 min采集红外光谱,样品编号分别为改性前-200、改性前-450、改性后-200、改性后-450。

1.4 催化剂活性评价

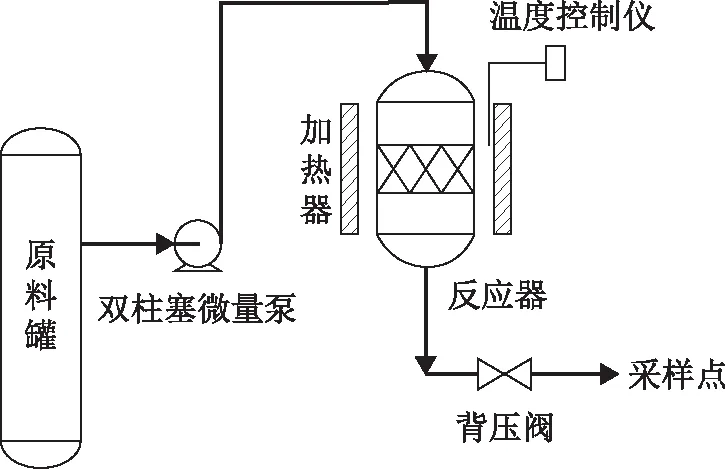

催化烯烃与芳烃发生烷基化反应生成长链烷基苯可以实现脱除混合芳烃中的微量烯烃。为了模拟工业脱烯烃工艺,催化剂活性评价采用实验室微型固定床反应装置,其流程示意如图1所示。催化剂装填在不锈钢反应管中部,两端以惰性石英砂(20~40目)填装。原料油由微量双柱塞泵连续注入,反应后的物料从反应器底部流出并定时定量采集,采样频率为1 次/h,采样量为1.5 mL。系统温度由加热炉和温控仪控制,压力由背压阀控制。反应条件为:入口温度175 ℃,压力1 MPa(保证脱烯烃反应为固液反应),液相体积空速约30 h-1(工业白土塔精制脱烯烃装置体积空速约1 h-1,为加快筛选催化剂的进程,实验室评价装置将体积空速提高)[14]。本研究通过LC-6型溴价&溴指数测定仪测定原料油和反应产物的溴指数,以此计算烯烃转化率,作为催化剂脱烯烃活性的评价指标。烯烃转化率的计算式为:X=(Ni-N0)N0,其中X为烯烃转化率,N0为原料油的溴指数,Ni为反应产物的溴指数。

图1 实验装置流程示意

2 结果与讨论

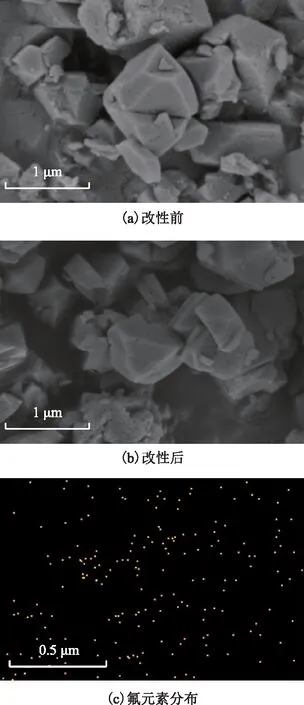

2.1 SEM形貌表征和元素分布

氟化铵改性前后USY分子筛的SEM照片见图2(a)和(b),氟化铵改性后的USY分子筛SEM图像扫描部位通过EDX mapping分析得到的元素分布见图2(c)。由图2(a)可以清晰的看到USY分子筛的八面体结构。由图2(b)可以看出,经过氟化铵改性后的USY分子筛并没有改变USY分子筛的宏观形貌,改性前后八面体结构晶体都含有丰富的孔道,有利于催化反应的进行。由图2(c)可以看出,氟化铵改性后有大量的氟元素较为均匀地分布在USY分子筛内部。

图2 氟化铵改性前后USY分子筛的SEM照片及氟元素分布

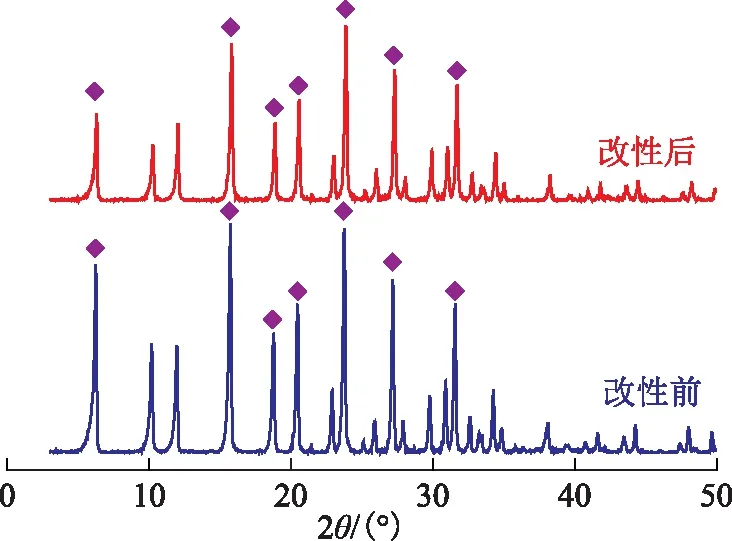

2.2 X射线衍射表征

由于USY分子筛具有规则的晶体结构,采用X射线衍射分析表征氟化铵改性过程对分子筛晶体结构的影响,结果见图3。由图3可以看出,在2θ为6.18°,15.62°,18.67°,20.31°,23.64°,26.99°,31.36°处出现USY分子筛的特征衍射峰,氟化铵改性前后的USY分子筛特征衍射峰一致,并未出现衍射峰消失或新的衍射峰出现。但经过氟化铵改性的USY分子筛的衍射峰强度明显减弱,说明氟化铵改性使USY分子筛的结晶度有所降低[15]。通过计算特征衍射峰峰面积,改性后USY分子筛的相对结晶度为改性前USY分子筛的65%。X射线衍射图谱显示没有出现其他特征峰,表明从USY分子筛骨架结构上脱出的Si、Al以无定形的形式存在。

图3 氟化铵改性前后USY分子筛的X射线衍射图谱◆—八面沸石

2.3 N2吸附-脱附表征

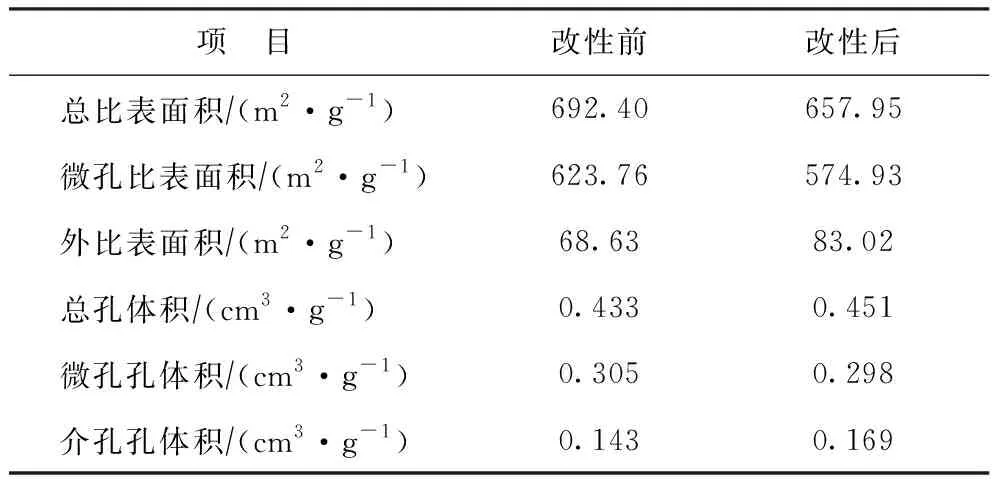

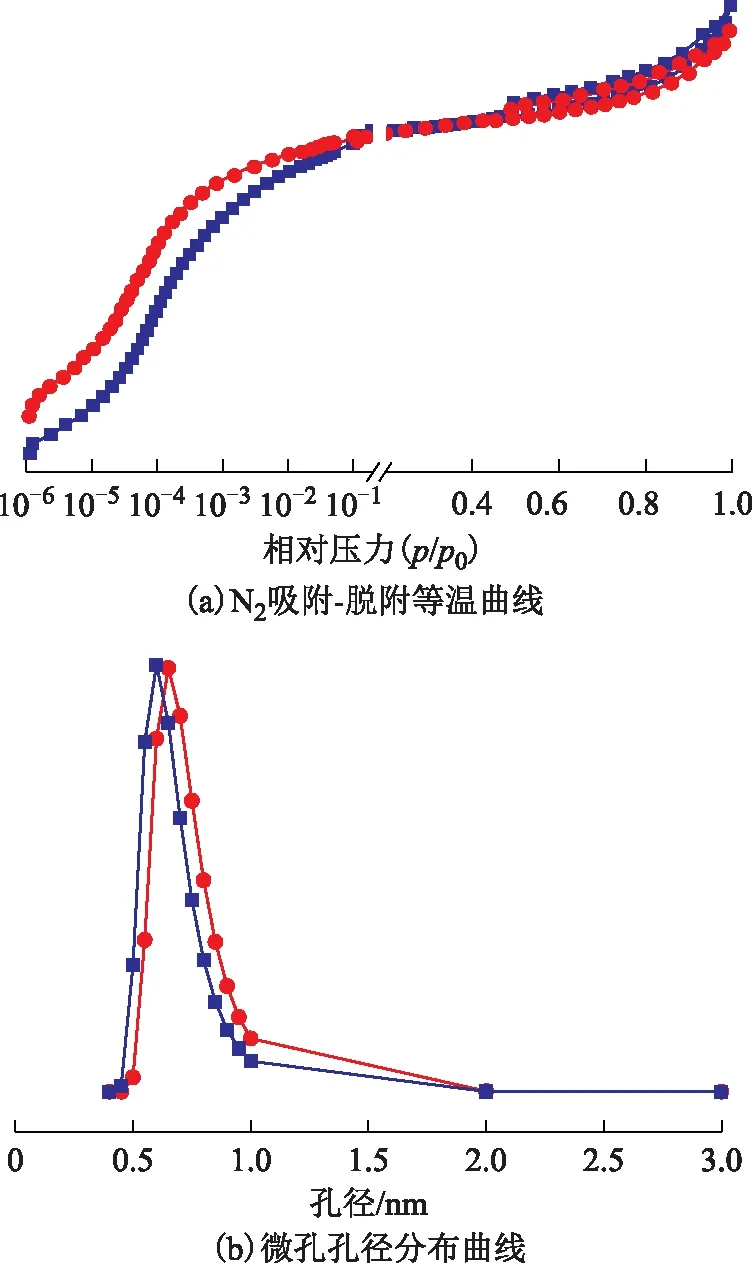

为明确氟化铵处理过程对USY分子筛孔道结构的影响,采用N2吸附-脱附对USY分子筛的比表面积和孔体积进行分析表征,结果见表2。氟化铵改性前后USY分子筛等温吸附曲线及微孔孔径分布曲线见图4。

表2 氟化铵改性前后USY分子筛的N2吸附-脱附表征结果

图4 氟化铵改性前后USY分子筛的N2吸附-脱附等温曲线及微孔孔径分布曲线●—改性前; ■—改性后

由表2可以看出,氟化铵改性使得USY分子筛的微孔比表面积降低,介孔体积和吸附平均孔径增大,说明氟化铵改性USY分子筛后,从骨架上脱落的硅铝化合物以无定形形式残留在分子筛内部,造成微孔比表面积降低,部分结构被刻蚀,增加了介孔和外表面积。由图4(a)可以看出,氟化铵改性前后的USY分子筛的吸附等温曲线可归类于混合Ⅰ型和Ⅳ型。在相对压力低于0.1时,氮气吸附主要在微孔孔道中。氟化铵改性后的USY分子筛在微孔吸附阶段达到吸附平衡更慢,说明氟化铵改性减小了微孔孔径,是由于氟化铵改性过程脱出的硅铝组分堆积在分子筛孔径中,增加了氮气进出孔道的位阻,使吸附更慢完成。由于毛细凝聚作用,脱附曲线在相对压力为0.5~0.95时产生H4型滞后环,改性后滞后环变大,说明氟化铵改性后,分子筛产生了更多的介孔和大孔结构。由图4(b)可以看出,氟化铵改性后USY分子筛的最可几孔径为0.60 nm,改性前为0.65 nm,微孔孔径降低,证明氟化铵改性将分子筛骨架硅铝组分脱出并沉积在孔道结构中。以上分析均说明氟化铵改性使得USY分子筛的孔径结构发生了变化,分子筛微孔孔径因脱出的硅铝组分沉积而减小,但分子筛骨架的刻蚀增加了分子筛介孔,可允许更大分子的化合物进出,更适合反应需求。此外,由于介孔的增加,微量结焦不足以堵塞USY分子筛的孔径,抗结焦性能可大大提高。

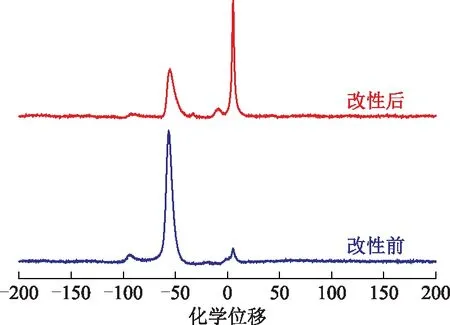

2.4 27Al固体核磁共振表征

采用固体核磁共振测得改性前后USY分子筛的27Al MAS NMR谱见图5。由图5可以看出,在化学位移55附近的峰代表的是四配位骨架铝,而化学位移0附近的特征峰代表的是六配位非骨架铝[16]。氟化铵改性后USY分子筛晶体中的铝配位方式有着明显的变化,通过计算特征峰面积可知,其中四配位骨架铝的占比从95%下降到46%。经检测改性前后硅铝元素含量未发生改变,故氟化铵改性只将USY分子筛部分骨架硅铝脱出,非骨架硅铝化合物仍大量存在于USY分子筛孔道结构中。随着铝元素在分子筛中的存在形式由骨架铝转变为非骨架铝,USY分子筛的酸中心也会随着铝元素存在形式的转变而变化。

图5 氟化铵改性前后USY分子筛的27Al MAS NMR图谱

2.5 吡啶吸附-红外光谱表征

采用以吡啶为探针分子的红外光谱法对氟化铵改性前后的USY分子筛进行酸性分析,氟化铵改性前后USY分子筛的吡啶吸附-红外光谱见图6。由于吡啶的平均分子直径(0.67 nm)与脱除混合芳烃中烯烃试验的反应物甲苯(0.67 nm)、二甲苯(0.69 nm)的平均分子直径接近,因此可测得更加接近真实情况的反应结果。

图6 氟化铵改性前后USY分子筛的吡啶吸附-红外光谱

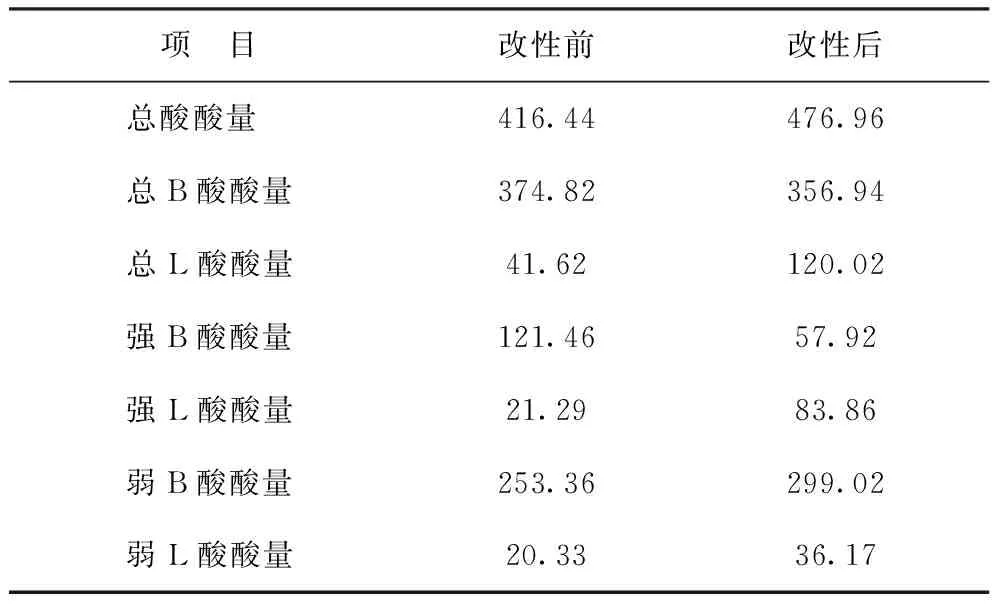

L酸与吡啶吸附结合后形成的特征峰出现在波数1 450 cm-1处,B酸与吡啶吸附结合后形成的特征峰出现在波数1 540 cm-1处,而波数1 490 cm-1处的特征峰则是L酸和B酸与吡啶共同作用的结果。由图6可以看出,氟化铵改性前后USY分子筛在波数1 450 cm-1和1 540 cm-1处都表现出明显的特征峰,说明催化剂同时具有L酸和B酸的性质。根据吡啶吸附-红外光谱计算USY分子筛改性前后B酸、L酸的酸量,结果见表3。

表3 氟化铵改性前后USY分子筛的酸量变化 μmol/g

由表3可以看出,经过氟化铵改性的USY分子筛的总酸酸量较改性前显著提高,突出表现为总B酸酸量轻微降低,总L酸酸量大幅增加,约为改性前的3倍。结合图5可以看出,氟化铵改性是骨架铝向非骨架铝转变的过程,分子筛B酸酸量主要来自于骨架铝,L酸酸量主要来自于非骨架铝。B酸酸量未产生较大变化是由于吡啶分子直径为0.67 nm,改性后USY分子筛微孔最可几孔径为0.60 nm,仍不允许吡啶分子通过。六配位非骨架铝的L酸酸量的显著增加则主要是由于改性过程中大量的USY分子筛骨架铝脱出为非骨架铝并沉积在孔道结构中。

2.6 催化剂脱烯烃反应活性评价

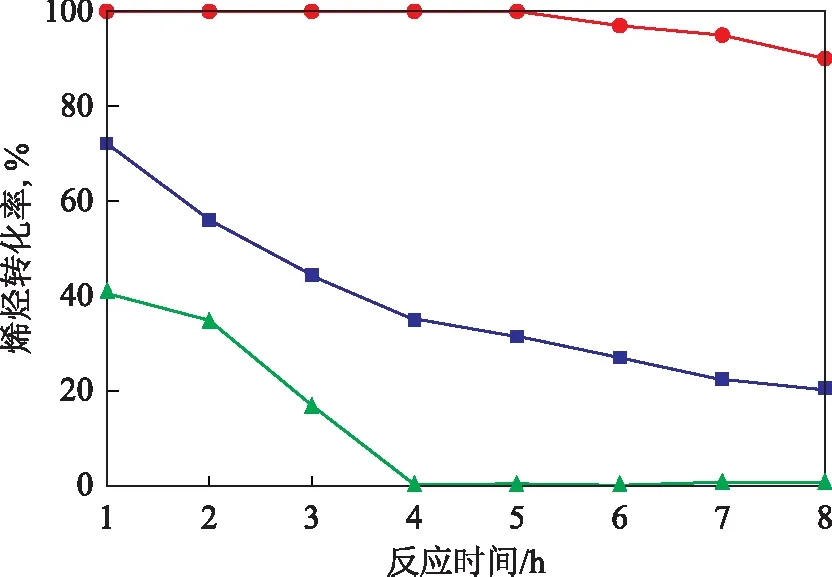

氟化铵改性前后USY分子筛与改性白土的脱烯烃活性评价结果见图7。从图7可以看出:未改性USY分子筛在反应进行到3 h时仍有一定的催化活性,这是由于该USY分子筛钠含量较低,表面丰富的酸中心起到了催化烯烃与芳烃发生烷基化反应生成长链烷基苯的作用;反应从第4 h开始,未改性USY分子筛催化剂几乎失去了催化活性,这是由于随着反应的进行,USY分子筛中孔道被副反应生成的积炭堵塞,表面酸中心被覆盖,失去酸催化作用[17];氟化铵改性后的USY分子筛表现出了更加出色的脱烯烃反应活性,反应进行至5 h时,烯烃转化率仍能达到100%,并且催化剂失活速率更为缓慢,即使脱烯烃反应进行到8 h,烯烃转化率仍有90%。研究表明,L酸和B酸都能催化芳烃和烯烃的烷基化反应,但是在支链芳烃的环境下,强B酸更能促进碳正离子机理的积炭反应[18]。由于氟化铵改性过程扩大了USY分子筛孔径,非骨架铝增加了L酸酸量,使得USY分子筛对该反应有着更强的催化活性。

图7 氟化铵改性前后USY分子筛及改性白土的脱烯烃反应活性 ▲—改性前USY; ●—改性后USY; ■—改性白土

目前工业上广泛使用的改性白土脱烯烃初始活性高于70%,当反应时间达到8 h时,其催化脱烯烃的转化率降低至20%,催化反应活性优于未改性的USY分子筛。白土的层状结构可以吸附一定量的烯烃,改性过程加入的L酸试剂也增强了酸催化的活性[14]。虽然改性白土初始活性较高,但随着吸附烯烃量达到临界值和表面酸性位被覆盖,转化率下降较快。由于白土耐热性较差(高于375 ℃易造成白土结构坍塌),改性白土使用后难以再生,只能进行填埋处理,会产生大量的环境污染。氟化铵改性USY分子筛催化剂使用后可通过高温焙烧再生除去有机化合物,可以多次循环使用,符合绿色环保的发展理念。

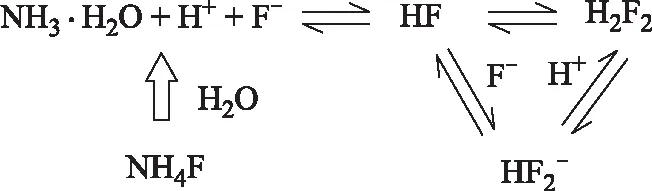

2.7 氟化铵改性机理

氟元素的引入会对分子筛骨架的酸性产生影响,通过分析氟元素分布可知,试验改性过程中引入的氟化物均匀分布在分子筛表面,氟元素可能取代硅烷醇(Si—OH—Al)羟基,生成Si—F键。由于氟元素具有强吸电子特性,Fang Xiangqing等[20]发现钛硅分子筛经氟化物处理后,骨架中Ti电正性提高,由此推理,氟化铵处理USY分子筛后,Al接受电子对的能力可因Si—F键提高,部分分子筛骨架结构中的Al可视为L酸中心,更适合脱除混合芳烃中烯烃的反应。

3 结 论

(1)X射线衍射、N2吸脱-脱附和27Al固体核磁共振等分析表明:氟化铵改性的作用是刻蚀USY分子筛骨架结构,分子筛的结晶度下降,氟化铵将USY分子筛骨架铝脱出,增加分子筛介孔,加快催化反应传质速率,非骨架铝沉积在分子筛孔道内部,分子筛的微孔孔径降低。吡啶吸附-红外光谱分析表明,改性后分子筛总L酸酸量约是改性前的3倍,增加的L酸酸量来源于从分子筛骨架中脱出并沉积在孔道中的非骨架铝。

(2)氟化铵改性后的USY分子筛具有L酸酸量大、介孔结构多等特点,适合催化脱除混合芳烃中烯烃的反应,具有初始活性高、失活慢的优势,可以替代改性白土应用于芳烃精制。