润滑油基础油分子结构与黏度指数构效关系研究

宋春侠,张智华,刘颖荣,王 威,刘泽龙

(中国石化石油化工科学研究院,北京 100083)

润滑油基础油(简称基础油)是润滑油最重要的组成部分,其组成及性质对润滑油的质量具有重要影响。随着国内汽车工业的快速发展以及传统制造业的产业升级,我国对高档基础油的市场需求将持续扩大[1-3]。黏度指数作为基础油最重要的性质之一,反映了基础油黏温性质的好坏,也是对其进行等级划分的重要指标,它与基础油的分子组成有着密切的联系[4-5]。因此,基于分子水平表征手段,对基础油结构组成进行分析表征,探讨加工过程中组分的结构变化以及对基础油关键性质的影响,对于高黏度指数基础油的生产具有重要意义。

目前,针对基础油的分子水平表征手段主要有质谱(MS)和核磁共振(NMR)两种方法,二者各有优缺点[6-9]。质谱法虽然可以提供基础油中链烷烃、不同环数环烷烃的相对含量信息,但对其异构程度却无法进行表征。而核磁共振虽然可以提供异构结构信息,但由于其测定的环烷碳分率是通过扣除13C化学位移在24~60之间的包络宽峰来实现[10],因此,使得基于该参数得到的链烷碳分率以及链烷平均碳数准确性稍差,从而未能提供基础油更为精细的结构信息。现有表征技术的局限性使得对基础油分子结构与黏度指数之间的构效关系理解不够深入,从而制约了高黏度指数基础油的生产。

基于以上问题,本研究在总结模型化合物黏度指数变化规律的基础上,通过将高分辨质谱与核磁共振表征技术相结合,提出对基础油链状结构长度、环状结构含量和异构程度等进行更为准确表征的结构参数。以实际异构脱蜡基础油为样品,依次考察平均碳数、多环环烷碳分率以及异构程度对黏度指数的影响,并建立黏度指数与结构组成之间的关联关系。最后,分别从原料选择、工艺条件优化以及馏程切割等方面,为高黏度指数基础油的生产提供解决方案。

1 实 验

1.1 样品来源

以4种加氢裂化尾油为原料,经过异构脱蜡-加氢后精制反应,得到不同组成和性质的异构脱蜡基础油,黏度指数在110~140之间。4种国外成品基础油,黏度指数在120~140之间。国内某炼油厂取得6批次基础油样品,为研究方便,采用实沸点蒸馏将其中2种基础油按每10 ℃切割为窄馏分。

1.2 分析方法

采用GB/T 265和GB/T 2541测定基础油的黏度和黏度指数。采用SH/T 0558或SH/T 0829分析基础油的馏程。采用SH/T 0659分析基础油的烃类组成,得到链烷烃、不同环数环烷烃和烷基苯的质量分数。

采用日本电子公司生产的型号为JMS100GCV的气相色谱-场电离/飞行时间质谱仪(GC-FI/TOF MS)对基础油进行高分辨质谱分析。气相色谱条件:DB-1HT色谱柱(30 m×0.25 mm×0.1 μm),进样量为0.2 μL,不分流进样;升温程序:150 ℃保持2 min,以40 ℃/min的速率升温至350 ℃,保持5 min;载气流速为1 mL/min;FI电离模式,多通道检测器(MCP)电压为2 200 V,发射极电压为-10 000 V,灯丝电流为30 mA,检测质量范围:质荷比(m/z)为88~800。利用自行开发的数据分析软件,得到基础油的碳数分布结果,并计算基础油的链状结构平均碳数和多环环烷碳分率。

采用美国Agilent公司生产的700 MHz核磁共振波谱仪对基础油样品进行13C-NMR分析。测试条件为:脉冲宽度2.7 μs,倾倒角30°,采样时间1.5 s,延迟时间5 s,采样次数5 000,氘代氯仿锁场。根据不同类型碳原子的积分面积,计算得到表征基础油的异构烷碳数/正构烷碳数比、单支链异构碳数和支化点数。

2 结果与讨论

2.1 模型化合物黏度指数变化规律

基础油的黏度指数反映了基础油黏度随环境温度变化的能力。黏度指数越高,其黏度随温度的变化幅度越小,黏温性质越好。从分子本质来看,黏度反映了基础油内部分子相对运动时摩擦阻力的大小[11]。因此,具有较高黏度指数的基础油理想分子,应该能在较为宽泛的温度范围内,具有良好的形变能力,从而能在环境温度变化时,抵消温度变化对摩擦阻力带来的影响。

从化合物类型来看,环状结构的分子黏温性质劣于链状结构的分子,且环数越多,其分子形变能力越差,黏温性质越差。表1给出典型模型化合物的黏度指数[5,12]。从表1可以看出:正构烷烃黏度指数最高,且其黏度指数随着链长的增加而增加;对于相同碳数的异构烷烃而言,随着取代基的增加、取代位置向中间的移动,其黏度指数下降;对于相同碳数的环烷烃而言,其环数增加,黏度指数呈现明显下降趋势,说明刚性结构对黏度指数的负贡献明显。

从典型模型化合物的黏度指数变化规律可以看出,基础油的黏度指数主要受3个因素的影响:链状结构长度、环状结构的含量以及异构结构的比例。采用传统的单一表征技术很难对这些参数进行全面、准确的测定,因此提出结合高分辨质谱和核磁共振波谱的数据,对基础油的结构表征参数进行优化,以得到更为准确的平均结构参数。

表1 典型模型化合物的黏度指数

2.2 基础油分子结构表征参数的优化

在链状结构表征方面,由于NMR测得的平均碳数准确度不够,因此,利用高分辨质谱测得的链状结构平均碳数来反映链状结构长度对黏度指数的贡献。

在环状结构表征方面,传统方法主要采用低分辨质谱提供的多环环烷烃质量分数来反映环状结构的影响[8],但由于该参数含有烷基侧链的贡献,因此,未能单一地反映出环状结构对黏度指数的影响。基于此,提出利用高分辨质谱计算得到的多环环烷碳分率来反映刚性结构对黏度指数的负贡献。

在异构结构表征方面,在优化核磁共振表征参数的基础上,通过考察不同取代基位置、个数以及取代基分布情况对碳原子化学位移的影响,最终提出用异构烷碳数/正构烷碳数比来反映样品的整体异构程度,利用单支链异构碳数反映取代基长短以及分布情况,利用支化点数来反映取代基个数的多少。

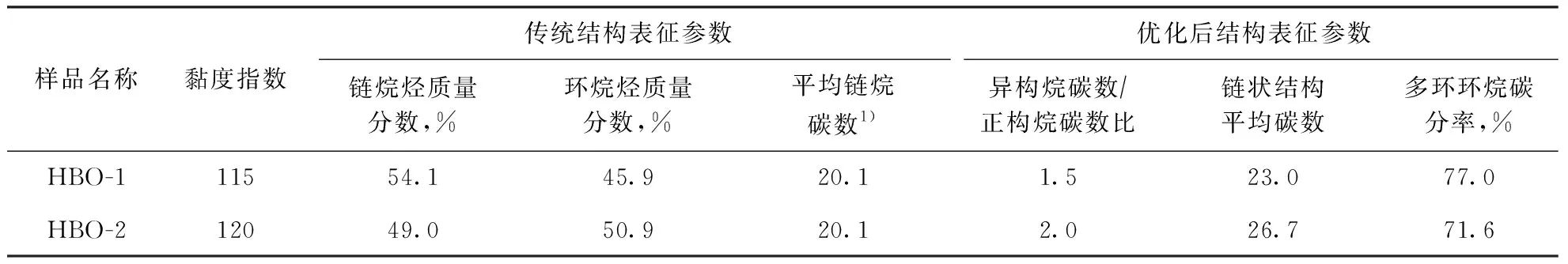

为了考察优化后结构表征参数的实际使用效果,选取两种典型基础油样品(编号分别为HBO-1和HBO-2),对传统的结构表征参数及优化后的结构表征参数进行对比,结果如表2所示。从表2可以看出,基于传统方法的结构表征参数,HBO-1具有链烷烃含量高、异构程度低的特点,其黏度指数应该更高,但其实际黏度指数却比HBO-2低5个单位,传统方法无法解释这一现象。而基于本研究提出的改进后的结构表征参数,可以准确地反映出HBO-2具有碳链更长,多环环状结构含量更低的特点,因此,其黏度指数更高。

表2 两种基础油的黏度指数及结构表征参数对比

1)平均链烷碳数为采用传统核磁共振方法计算得到的平均碳数。

由此可见,改进后的结构表征参数可以更准确地反映出不同基础油精细分子结构的差别,从而更好地揭示出黏度指数产生差异的原因。

2.3 分子结构表征参数与基础油黏度指数的关联

2.3.1 链状结构平均碳数对黏度指数的影响以每10 ℃切割的窄馏分基础油为研究对象,考察链状结构平均碳数对黏度指数的影响,结果如图1所示。从图1可以看出,基础油黏度指数随着链状结构平均碳数的增加而增大。与NMR测得的平均碳数相比,本研究提出的链状结构平均碳数与黏度指数具有较好的线性相关性(相关系数为0.98),其变化趋势与模型化合物得到的规律相一致,也从侧面反映出结合MS和NMR技术对基础油分子结构进行表征的必要性。

2.3.2 多环环烷碳分率对黏度指数的影响选取平均碳数和异构程度接近的基础油样品进行分析,考察多环环烷碳分率对黏度指数的影响,结果如图2所示。从图2可以看出,在其余参数相近的情况下,基础油黏度指数随着多环环烷碳分率的增加而降低。同时发现这些多环结构含量差别较大的基础油的原料来源均不相同,这说明不同的原料来源对基础油结构组成的影响主要体现在多环结构含量的差异上。

图2 多环环烷碳分率对黏度指数的影响

2.3.3 异构程度对黏度指数的影响异构烷碳数/正构烷碳数比反映基础油的整体异构程度,以相同原料在不同异构脱蜡反应条件下获得的基础油样品为研究对象,考察异构烷碳数/正构烷碳数比对黏度指数的影响,结果如图3所示。从图3可以看出,基础油黏度指数随着异构烷碳数/正构烷碳数比的增加而降低。说明相同的异构原料在不同反应条件下获得的基础油,主要改变的是产品的异构程度,在碳数一定的情况下,异构程度越高,黏度指数越小。

图3 异构烷碳数/正构烷碳数比对黏度指数的影响

2.3.4 关联模型的验证基于以上分析结果,将37种异构脱蜡基础油的主要结构表征参数与其黏度指数(VI)进行多元线性回归,得到一定的关联模型。通过模型计算得到的VI(VIC)与实测VI(VIA)差值大多在3个单位以内,37种样品的均方根误差为1.92,其相关系数为0.91。

为验证该模型的实用性,将另外一组基础油样品(编号分别为HBO-3,HBO-4,HBO-5,HBO-6)的结构表征参数代入公式中求解VI,结果如表3所示。由表3可以看出,VIC与VIA的差值也大多在3个单位以内。

表3 异构脱蜡基础油VIC与VIA的对比

1)差值是指VIA减去VIC之差。

2.4 基于分子表征数据的基础油原料选择以及工艺条件优化

从基础油的生产过程来看,原料选择、工艺条件优化以及馏程切割等多个环节都会对基础油品质有较大的影响。从分子层面来理解这三个过程,其主要影响的分别为多环环烷碳分率、异构程度以及链状结构平均碳数。

以生产高黏度指数基础油最为常用的加氢裂化-异构脱蜡工艺为例[13],由于在异构脱蜡单元中很少会发生多环环烷烃的开环反应,因此,加氢裂化原料中的环烷烃含量以及加氢裂化/加氢处理单元对多环环烷烃的开环选择性决定了基础油中多环环烷碳分率的高低。为了生产高黏度指数的基础油,应该优选链烷烃含量高,多环环烷烃含量低的原料,并提高加氢裂化/加氢处理单元对多环环烷烃的开环选择性。

其次,对于异构脱蜡反应而言,其本质是通过调控烃类异构程度来实现基础油倾点与黏度指数的最佳平衡。尽管较高的异构程度有利于获得低倾点,但同时也会带来较大的黏度指数损失,因此,如何适度地控制异构化反应,保证基础油倾点符合产品要求的同时尽量减少黏度指数的损失是高端基础油生产最核心的目标。从模型化合物的黏度指数变化规律可知,与取代基个数的增加相比,取代基长度的增加以及位置向中间移动并未带来黏度指数的明显损失(VI仍然大于120),但长取代基和中间位置的取代基则会带来倾点的显著下降(如聚α-烯烃基础油),因此,综合考虑黏度指数和倾点这两种性质,建议在基础油生产过程中尽可能多地生产取代基较长、且位于中间位置的异构烷烃。同时,为了保持产物较高的碳数分布,应该降低异构脱蜡单元的裂化性能,从而保证高碳数产品较高的收率。

此外,由于链状分子平均碳数的增加反映在宏观物性上即为沸点的增加,因此,从碳数对黏度指数的影响来看,基础油在馏程切割时,应该尽量选择高馏程组分。更宽馏程范围的窄馏分基础油黏度指数与终馏点的关系如图4所示。由图4可以看出,尽管在低馏程段基础油的黏度指数随着馏程的升高而增加,但在较高馏程段,多环环状结构含量的急剧增加部分抵消了碳数增加对黏度指数的正贡献,从而导致高馏程段组分(终馏点大于520 ℃)黏度指数的下降。因此,在基础油馏分切割过程中,需要在控制多环环状结构含量变化不大的情况下,尽量选择高馏程组分,同时,提高馏分的切割效率,从而最大限度地获得基础油的理想馏分。

图4 高黏度窄馏分基础油黏度指数与终馏点的关系

3 结 论

(1)结合典型模型化合物黏度指数的变化规律,从分子本质上提出影响基础油黏度指数的主要结构参数为:链状结构长度、环状结构含量和异构结构分布。

(2)结合高分辨质谱和核磁共振波谱技术,得到基础油更为准确的分子结构表征参数。基于优化后的结构表征参数,对37种异构脱蜡基础油进行详细分子水平表征,并建立起黏度指数与主要结构表征参数的关联。结果表明,基础油的黏度指数随着链状结构平均碳数的增加而增加,随着多环环烷碳分率和异构程度的增加而降低。

(3)在高黏度指数异构脱蜡基础油的生产过程中,应该优选链烷烃含量高、多环环烷烃含量低的原料;在催化剂选择和工艺条件优化方面,需要在加氢裂化加氢处理单元提供更高的多环环烷烃开环活性和选择性,而在异构脱蜡单元提供较弱的链烷烃裂化性能,并适当控制异构程度;在馏程优选方面,需要在控制多环环烷烃含量没有大幅增加的情况下,尽量选择高馏程的窄馏分组分。