基于消耗式物料清单转换的复杂产品图示化装配工艺规划技术*

□ 王 成 □ 许建新

1.西安航空学院 机械工程学院 西安 7100772.西北工业大学 机电学院 西安 710072

1 研究背景

装配是产品生命周期中的重要环节。在现代机械制造业中,产品装配占用了40%以上的生产费用,装配所需工时占产品生产制造总工时的40%~60%。对于结构复杂的产品而言,这个比例会更高,而装配工艺规划则是影响复杂产品装配质量和成本的重要因素[1]。传统的装配规划采用人工方式,工艺人员根据设计图纸和技术文档,分析产品装配图中零件的几何形状和位置关系,必要时和设计人员进行讨论,进一步明确设计者的真正意图,利用经验和知识,规划出产品的装配方案。这种方法工作量大、效率低,且难以保证装配方案的经济性。

近年来,许多学者对装配工艺规划技术进行了深入研究。Zhou Wei等[2]提出了基于遗传-细菌趋药性算法的装配序列优化,给出了装配序列优化模型与遗传-细菌趋药性算法模型之间的映射关系。Zhou Wei等[3]还提出了将嵌套分割算法用于完成装配序列的合并,实现了计算机辅助推理的装配序列合并方法。李博、贾晓亮等[4]提出了一种面向产品全生命周期的航空复杂产品装配工艺规划设计技术。石炳坤、贾晓亮等[5]研究了复杂产品数字化装配工艺规划与仿真优化技术,建立了三维数字化装配工艺规划设计与仿真优化应用模式。张磊等[6]针对航空航天产品的装配工艺规划技术进行研究,提出了基于模型定义的航天产品装配工艺规划技术,构建了以工艺-工厂-产品-资源模型为核心的装配工艺信息模型。俞琳[7]以典型装配工艺的发掘与重用为基础,实现了一种由典型工艺驱动的飞机三维装配工艺快速设计方法。孟倩[8]针对复杂产品装配工艺的需求及重复性大的特点,提出了基于流程和模板的装配工艺设计。常建娥等[9]提出了索引层和答案层的层次结构实例表示法,建立了符合汽车总装特点的案例推理模型,实现了基于案例推理的汽车总装工艺设计。吕国艳等[10]综合运用拆卸反演、装配线平衡优化等方法,对装配过程进行规划,确定了装配线上每个装配工作站的具体作业内容,提升了装配线的平衡率与装配效率。费天鸣[11]针对柴油机等复杂产品,提出了以装配物料清单转换、结构化工艺设计及工艺仿真验证为主体的关键技术,并展开深入研究,构建了船用柴油机结构化装配工艺设计系统平台。刘检华等[12]对装配工艺规划技术的现有成果进行了综述性研究。郭飞燕、刘检华等[13]基于制造过程中的全数字量协调传递方式,通过虚实融合、以虚控实的手段,对由数字孪生模型驱动的航空产品装配工艺优化-反馈-改进环机制进行了研究,实现了产品研发生产的闭环优化决策及产品研制模式的改变,提高了装配准确性、一致性及装配效率。从现有文献可以看出,目前对于虚拟装配规划技术和装配规划序列的研究颇多,而在装配物料清单与图示化装配工艺规划相结合的方面研究还较少。笔者在现有文献的基础上,研究复杂产品图示化装配工艺规划技术,提出基于消耗式物料清单转换的复杂产品图示化装配工艺规划技术,以实现复杂产品的可视化快速装配工艺规划。

2 复杂产品装配信息建模

产品装配信息模型是装配工艺规划的基础,它的优劣直接决定了装配工艺规划的效率。为此,装配信息模型应具备四方面要求。

(1) 完整性要求。产品装配信息模型不仅描述零部件本身的信息,而且还描述零部件之间的装配关系、资源和操作等信息。

(3) 独立性要求。产品装配信息模型应该充分利用现有三维计算机辅助设计软件强大的建模功能,同时又独立于三维计算机辅助设计软件。

(4) 开放性要求。在产品需求发生变化时,通过装配信息模型可以方便地修改产品设计,以适应新的产品需求。

笔者采用结构化思想,进行产品装配信息建模,如图1所示。

▲图1 产品装配信息模型

产品装配信息模型主要由产品、部装和装配单元三部分组成。其中,装配单元除了自身的基本信息外,还包含本单元的参装件、工位、工装及装配工艺信息。装配工艺信息模型同样以结构化的方式进行数据组织,一份装配工艺主要包含工序、工步、参装件、工装、设备等对象。为了清晰完整地表达对象之间的关系,采用独立的关系存储模式,通过起始端到终止端的关联方式进行关系存储。

总而言之,产品装配信息模型采用面向对象的思想进行建模,以装配单元为核心构建数据之间的关系。通过这一模型可以保证数据的完整性和有效存储,为后续物料清单转换的一致性提供基础保障,同时提高装配工艺规划的效率和质量。

3 消耗式物料清单转换技术

假设某个产品由n个零件组成,在一定的装配约束下,可划分为若干个装配单元,装配单元集合用U表示,每个装配单元由若干个相应的零部件组成。在装配单元内,零部件之间具有一定的连接关系和装配工艺相关性,装配单元的结构完整、稳定。装配单元可以进行独立的装配工艺规划,不受其它单元影响。

心律失常性心肌病是指因心动过速、心动过缓、节律不规整及心脏收缩不同步等心律失常引起的左室结构或功能受损,经控制心室率或转复心律后,心脏功能大多可以逆转的一组心肌病。心律失常性心肌病又分为快速性和缓慢性两种,前者由房颤、房扑、阵发性室上速、室速等快速性心律失常引起。由于该类心肌病与扩张型心肌病的临床表现极为相似,因此临床上极易混淆。现就该病的发病机制进行阐述,以提高临床医师对该类疾病的认识。

对于装配规划而言,划分装配单元的目的是将复杂的产品结构逐步分解,将复杂的装配规划问题分解成若干个相对简单的问题,并在一定的企业资源条件下,以最高的效率进行生产。可见,装配单元的划分要遵循一定的规范,依据实际情况,根据产品生产规模、产品功能结构、企业装配资源等条件进行。影响装配单元划分的因素是多方面的,如成本、机械化、自动化等定量因素,以及产品结构、使用、维修、运输、材料、劳动条件、全局工艺生产等定性因素。

因此,在考虑装配单元的结构、功能和装配工艺的相关性时,应从生产实际出发,优先考虑装配工艺的约束,然后进行装配单元的划分,如图2所示。装配工艺约束的主要因素包括工艺因素、制造资源因素和管理因素,工艺因素指装配重定向次数、装配工具改变次数、装配干涉等,制造资源因素指装配工位布局条件、工装资源等,管理因素指装配线利用率及均衡率、装配成本、装配作业协调难易程度等。在实际装配单元划分时,应以这三类因素作为依据进行考虑。

物料清单是组成部件的所有零部件、原材料的列表,是企业不同部门、不同流程间传递的基本数据。在企业实际物料清单管理中,大多数物料清单视图都采用费时费力的手工方式建立,在建立过程中往往没有统一的设计和管理规范,各个物料清单视图之间的数据正确性、完整性和一致性很难保证,严重影响了数据向下游传递的正确性,最终影响整个产品的研制周期。

▲图2 工艺约束下装配单元划分

物料清单不一致的情况主要有循环引用、变化、部件冲突等。为了消除物料清单不一致性因素,减少人为因素造成的差错,笔者提出了基于消耗式的物料清单转换技术。

消耗式物料清单转换的基本思想是以消耗工程物料清单产品零部件的方式重构出装配物料清单,在构建装配物料清单的过程中,保证零部件能够完整、正确地获取,保证产品数据的一致性。重构出的装配物料清单能正确反映产品装配结构,以及合理的装配单元层级结构。消耗式工程物料清单转换可以视为一个从拆解到装配的过程,随着工程物料清单零部件的逐步提取、消耗,装配物料清单上逐步形成完整的装配单元结构。在整个消耗过程中,零件会从一种状态变成另外一种状态。在整个变化过程中,零件的数量保持不变,具体的消耗过程如图3所示。

以下对消耗式转化过程的算法进行描述。设工程物料清单集合为So,工程物料清单消耗区集合为Sc,装配物料清单生成区集合为Sg。

(1) 将So中的所有元素复制到Sc,复制过程中要求Sc与So的数据存储结构保持一致。

(2) 根据装配单元划分要求,在Sg中建立部装节点和U。

(3) 将Sc中的元素以拖拽的方式分配到U中,在分配过程中,保证Sc中的元素和Sg中的元素在编号和数量总和上保持不变。直到Sc中元素数量减少为零,消耗过程终止。

(4) 在Sg中对分配到U内的元素进行调整和修改,对增加、变化和修改的零件进行记录,并注明消耗方来源。

(5) 转化完成,程序退出。

▲图3 工程物料清单消耗过程

4 图示化装配工艺规划技术

产品装配过程分为装配单元阶段、部装阶段和总装阶段,部装由装配单元组成,总装由部装组成,装配单元由零件组装而成。以下对图示化装配工艺规划技术进行深入研究。

4.1 图元模型定义

为了对装配工艺规划整个操作过程进行可视化展示,对图元模型进行了定义,如图4所示。图元模型由面板、形状和连接线三部分组成。

(1) 面板。面板承载所有的图元元素,如形状和连接线图元元素。面板用P表示,它所包含的属性集合记为P,P={标志,元素标志},通过元素标志与图示模型中的流程元素进行关联。

(2) 形状。形状元素负责在面板中绘制模型所定义的各种形状,如开始、结束、网关、模块和单元。形状用E表示,它所包含的属性集合记为E,E={标志,元素标志,形状类别,高度,宽度,X轴坐标,Y轴坐标},通过元素标志与图示模型中的开始、结束、网关、模块、单元等元素进行关联。

(3) 连接线。连接线元素负责将形状进行两两连接。连接线用L表示,它所包含的属性集合记为L,L={标志,元素标志,路径点集合},元素标志与图示模型中的连接线元素进行关联。这里需要特别说明的是,由于绘制一条连接线可能存在多个折点,因此连接线元素中用路径点集合进行表示。

▲图4 图元模型定义

4.2 图示模型定义

图示模型主要描述了流程、开始、结束、网关、模块、单元及连接线等模型元素的存储和结构,如图5所示。由图5可知,在图示化装配工艺规划过程中,图示模型清晰地表征了数据的存储、数据之间的关联关系,以及装配元素之间的序列。

▲图5 图示模型定义

4.3 映射关系

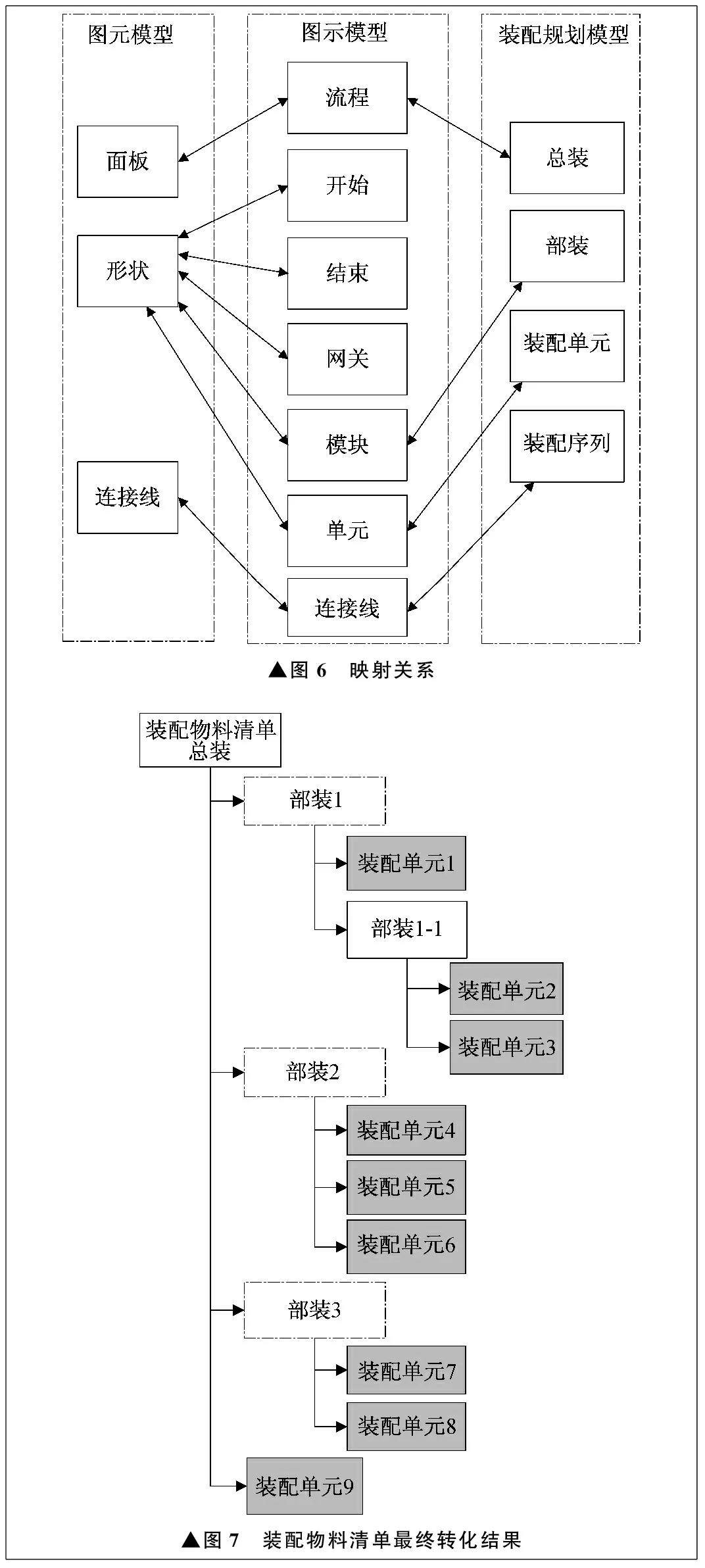

为了使数据之间的关系进一步明确,笔者研究了装配规划模型、图示模型及图元模型之间的映射关系,如图6所示。图6中共描述了三组关系,第一组是面板-流程-总装之间的关联关系,第二组是形状-开始、结束、网关、模块、单元-部装、装配单元之间的关联关系,第三组是连接线-连接线-装配序列之间的关联关系。其中最核心的部分是图示模型中单元与装配规划模型中装配单元的对应关系。

4.4 图示化装配规划

为了进一步明确结构化视图与图示化视图的对应关系,假设装配物料清单的最终转化结果如图7所示。在图元模型和图示模型的支撑下,按照实际的装配规划需求,可以通过图示化的方式进行装配工艺规划,如图8所示。图8中包含了串行、并行、模块嵌套、独立单元等所有图示化装配规划组合,其中需要特别说明的是,当出现网关节点时,都要设置相应的优先级,优先级用P来表示,编号越小,级别越高。通过图示化装配工艺规划,不仅可以清楚地描述装配单元之间的关系和序列,而且可以查看装配单元的内部信息,如工位、工装和参装件等。

▲图6 映射关系▲图7 装配物料清单最终转化结果

5 实例验证

笔者根据复杂产品图示化装配工艺规划技术,研发了图示化装配工艺规划设计工具,已成功应用于某企业装配车间,如图9所示。这一工具以图示化设计为主体,以消耗式物料清单转换技术为底层数据支撑,以知识库为设计辅助,实现了复杂部件装配工艺的可视化快速准确设计。实践证明,这一工具在一定程度上有效提高了装配工艺规划设计的效率和质量。

▲图8 图示化装配工艺规划

▲图9 图示化装配工艺规划设计工具

6 结束语

笔者提出基于消耗式物料清单转换的复杂产品图示化装配工艺规划技术,解决了装配工艺规划时各对象及关系的存储问题,以及物料清单数据在转换过程中存在的不一致和不完整问题,简化了复杂产品的装配层次结构和装配顺序,提高了装配工艺规划的效率和质量。