超高压管式反应器极限载荷的试验与有限元分析

□ 马小明 □ 王 培

华南理工大学 机械与汽车工程学院 广州 510640

1 研究背景

超高压管式反应器是低密度聚乙烯生产合成设备的核心生产装置,长期在恶劣的工况条件下运行,一旦产生失效破坏,将会造成重大损失。极限载荷是超高压管式反应器结构设计的重要参数之一,美国机械工程师协会锅炉及压力容器规范指出,极限载荷是引起总的结构失稳的载荷,规定设备元件的许用载荷应根据极限载荷和设计因数进行确定。因此,开展对超高压管式反应器极限载荷的研究,具有重要的工程意义。

近年来,众多学者对超高压管式反应器极限载荷进行了系列研究。李建国[1]介绍了极限载荷理论及其计算公式,并对确定极限载荷的准则进行了归纳、总结、评述。冯剑军等[2]对厚壁圆筒极限载荷的影响因素进行了研究,并基于双剪统一强度理论推导出厚壁圆筒的塑性极限压力计算公式。Zhu Xiankui等[3]整理了100多组高压管道爆破试验数据,在弹塑性理论基础上引入圆柱不稳定因数,提出一种可以准确计算极限载荷的模型。王小敏[4]通过算例比较,提出了应用极限载荷法进行压力容器应力分析时的几点注意事项。王冉等[5]采用有限元方法,对含裂纹的斜接弯管极限载荷进行了研究,得出了极限载荷随形状参数的变化规律。

确定极限载荷的方法有多种,主要分为理论计算法、试验法、有限元模拟法三大类[6-7]。笔者采用试验法和有限元模拟法,通过爆破试验和有限元建模,分别确定了超高压管式反应器的极限载荷,并进行对比分析,为超高压管式反应器的设计、运行提供参考。

2 爆破试验

2.1 试验对象

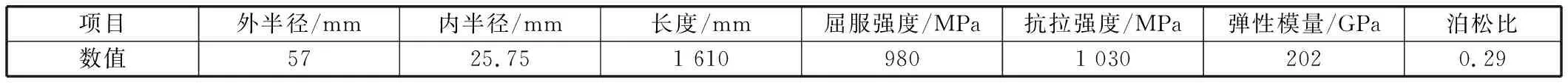

笔者以某企业服役多年的超高压管式反应器为试验对象,其材质为AISI4333M4低合金超高强度钢,从原反应器上截取试样管,并对试样管两端进行螺纹加工,制作封头后用于爆破试验。试样管尺寸及材料常温拉伸试验数据见表1,反应器材料拉伸试验的工程应力应变曲线,以及转换后的真应力真应变曲线如图1所示。

表1 试样管尺寸及材料常温拉伸试验数据

▲图1 反应器材料拉伸试验曲线

2.2 试验方法

试验采用电阻应变测量法,测量在内压作用下试样管外壁弹塑性应变值,通过得到的压力应变曲线确定试样管的极限载荷。同时通过压力传感器记录试样管承受的内压,绘制相应的压力时间曲线,来确定试样管的极限载荷。

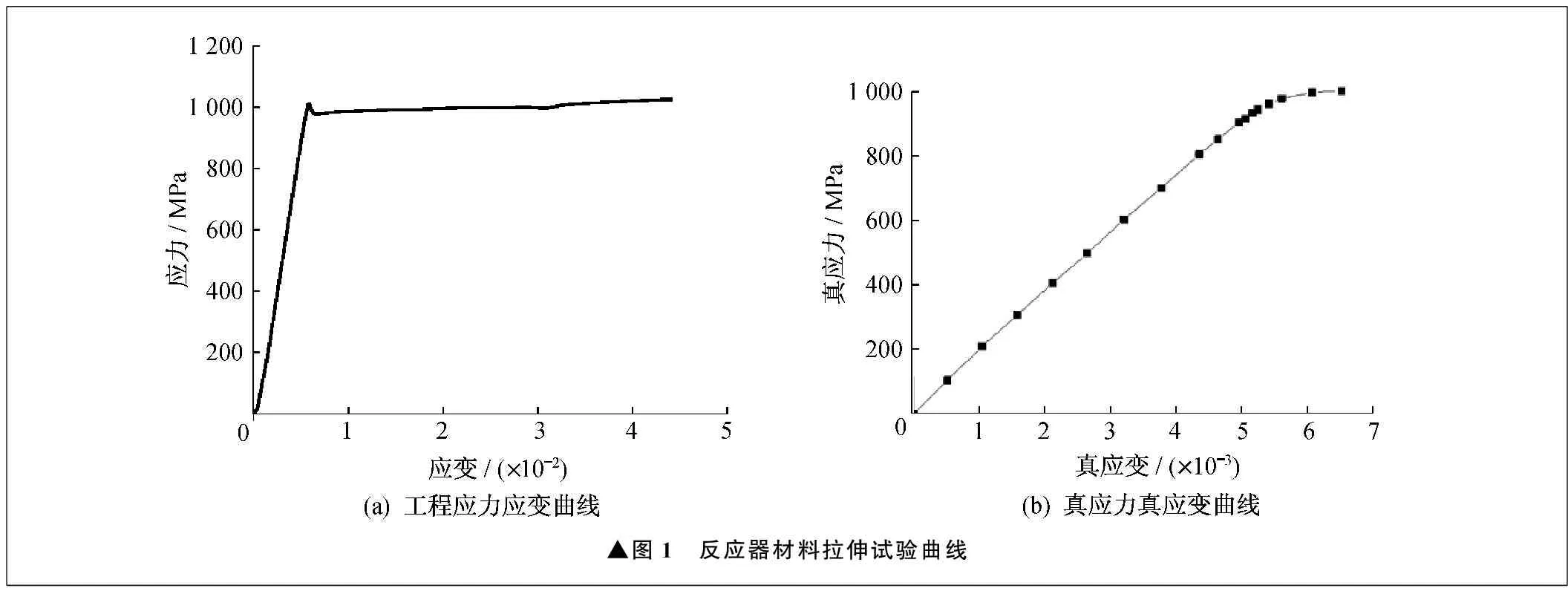

粘贴电阻应变片的测点位置如图2所示,各截面测点位置与F截面对应相同。

▲图2 粘贴电阻应变片测点位置

2.3 试验过程

试验采用YCB1400/0.6-7.5型超高压泵进行加压,采用动态应变采集系统进行数据收集,通过BRP-10A/1400MPa型压力传感器监测试样管及超高压泵的实时压力。加压试验时,缓慢加载压力,直至试样管爆破。由于操作压力较大,试验现场应做好隔离防护,安装远程视频监控系统,发现泄漏、数据异常等意外情况时,应及时进行降压处理,确保安全后继续试验。

2.4 试验结果

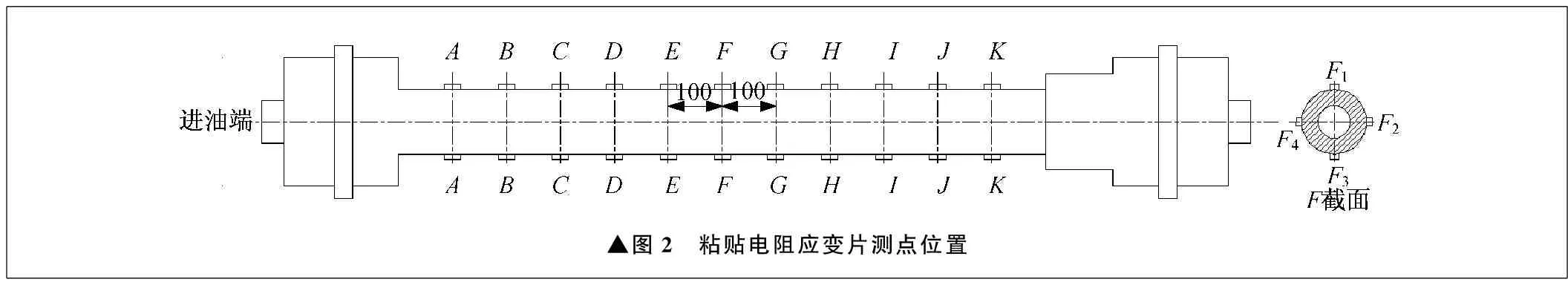

确定极限载荷的准则有多种方法,常用的主要有三种方法,如图3所示。

(1) 两倍弹性斜率准则[8]。在压力应变曲线上,作出弹性段过原点的切线,该切线与纵坐标轴的夹角为θ。然后作一条斜线OA,与纵坐标轴的夹角为φ,并满足tanφ=2tanθ,A点对应的压力即为两倍弹性斜率准则极限载荷Pφ。

(2) 切线交点准则[9]。分别作出压力应变曲线的弹性段和塑性段切线,并将双切线的交点B点对应的压力定为切线交点准则极限载荷Pt。

(3) 零曲率准则[10]。考虑到材料硬化与大变形的影响,建议用试验压力应变曲线上的零曲率点来确定实际极限载荷P0。

▲图3 极限载荷确定方法

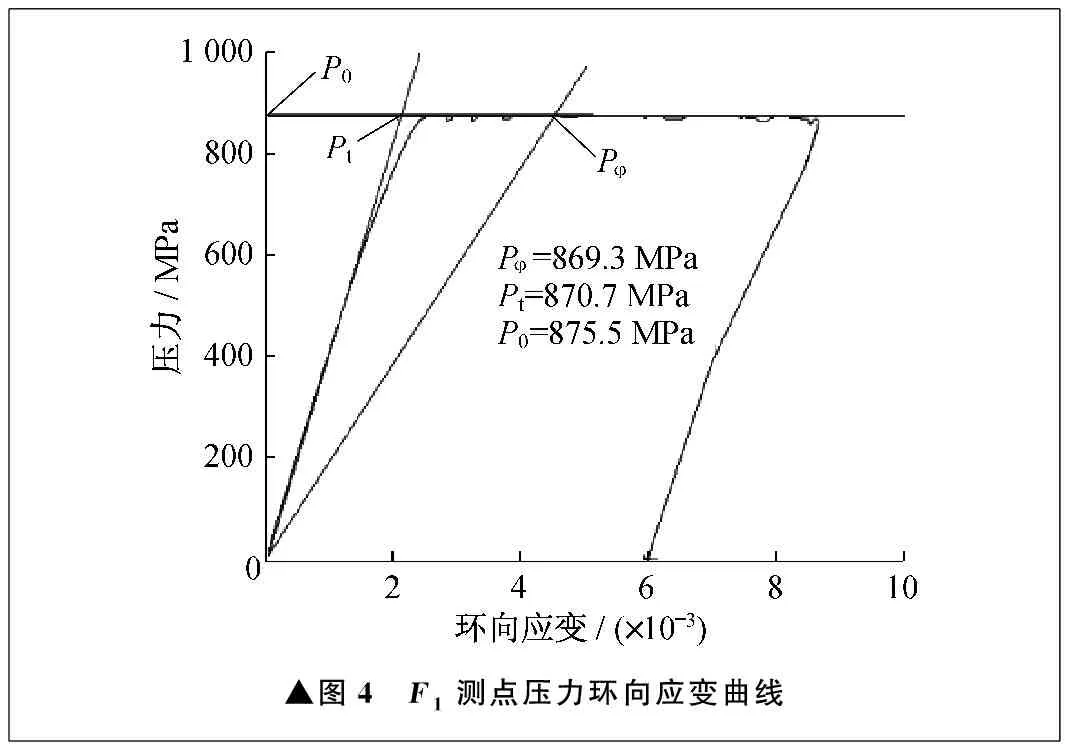

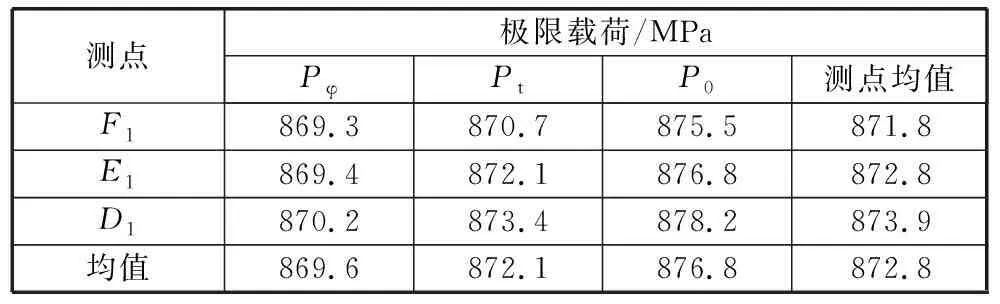

爆破试验完成后,发现爆破口位于E、F截面之间。基于试验得到的F截面上F1测点压力环向应变曲线,应用以上三种方法,分别确定试样管的三个准则极限载荷Pφ、Pt和P0,如图4所示。D1、E1、F1测点的极限载荷汇总见表2。

▲图4 F1测点压力环向应变曲线

表2 试验测点准则极限载荷

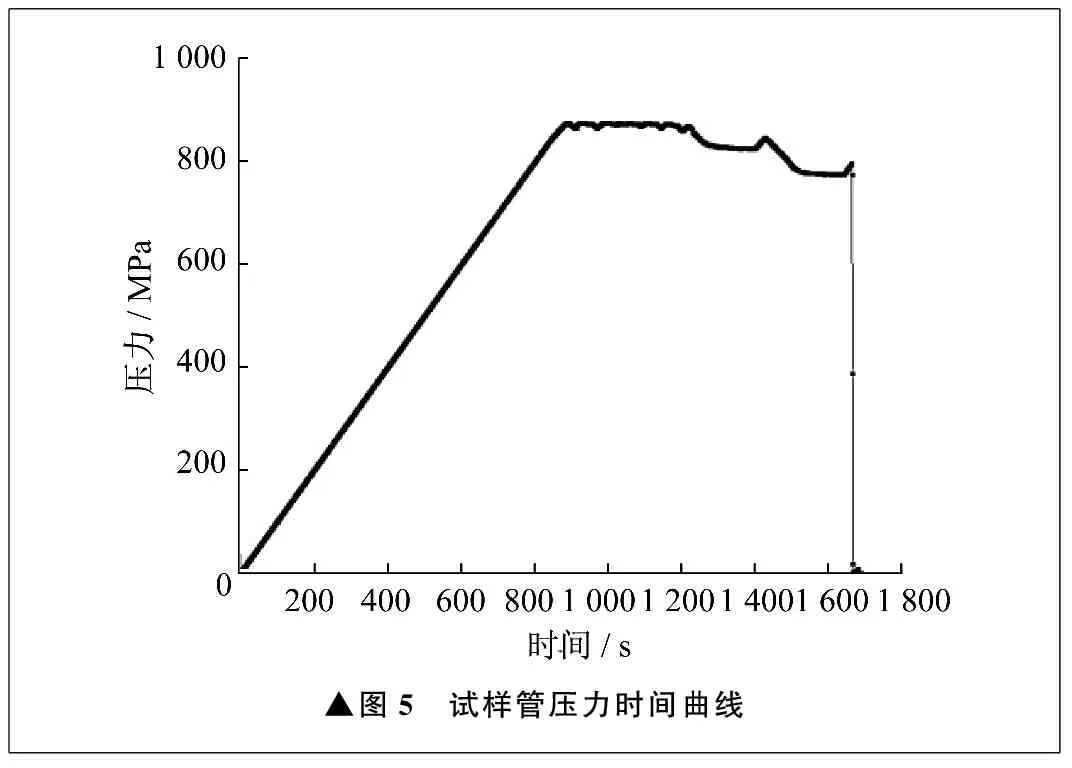

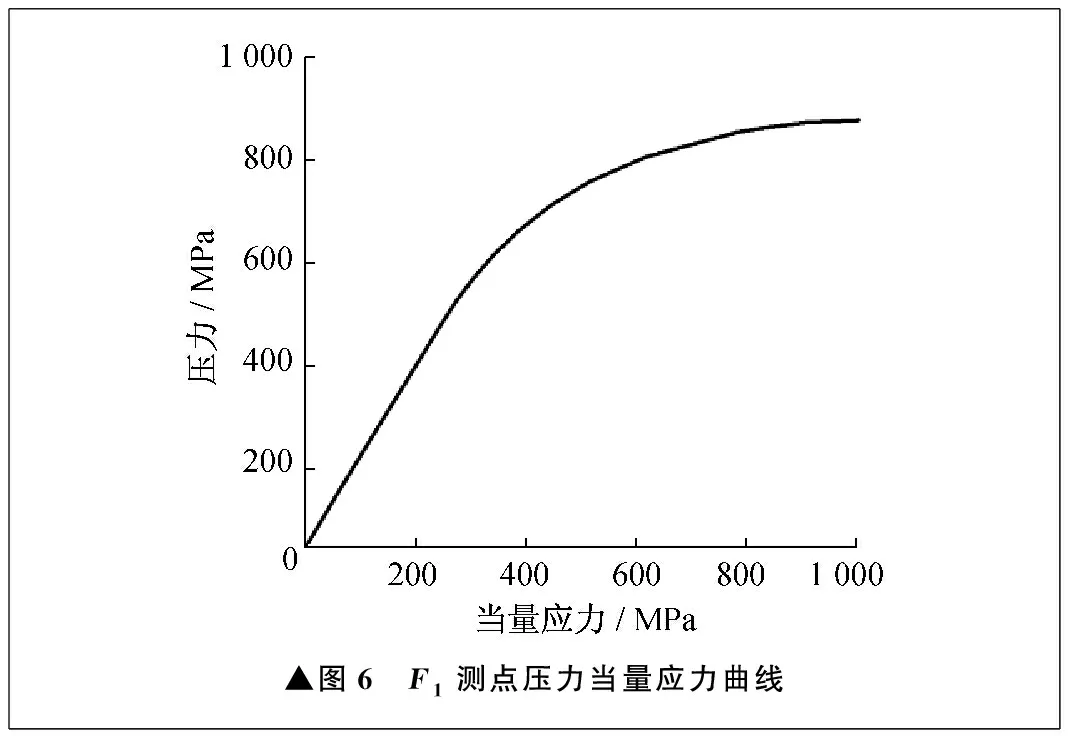

由试验得到的压力时间曲线如图5所示,由试验得到的F1测点压力当量应力曲线如图6所示。由图5及图6可知,试样管在弹性变形阶段,压力与时间呈现线性变化。完全屈服后,经历失稳阶段并达到极限压力,最终爆破。在试验过程中,试样管所能承受的极限载荷为875.2 MPa,与此相对应,F1测点的当量应力为1 000.94 MPa,已超出试样管材料的屈服强度(980 MPa),进入塑性变形状态,即试样管爆破。

▲图5 试样管压力时间曲线

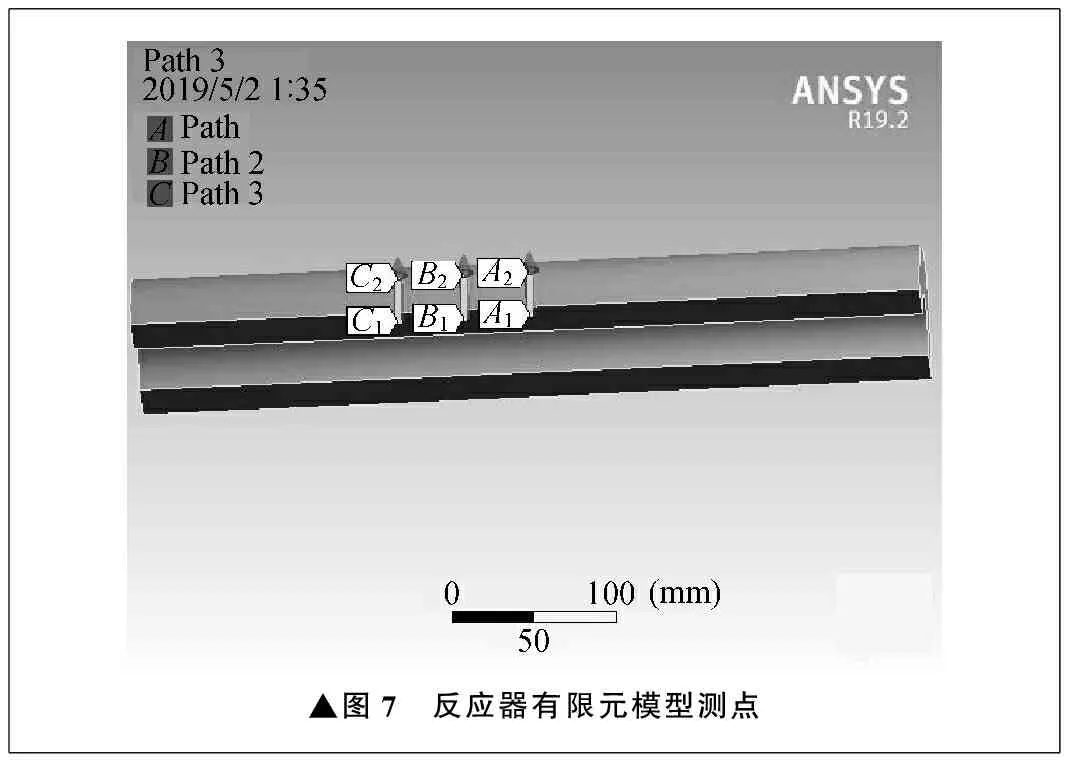

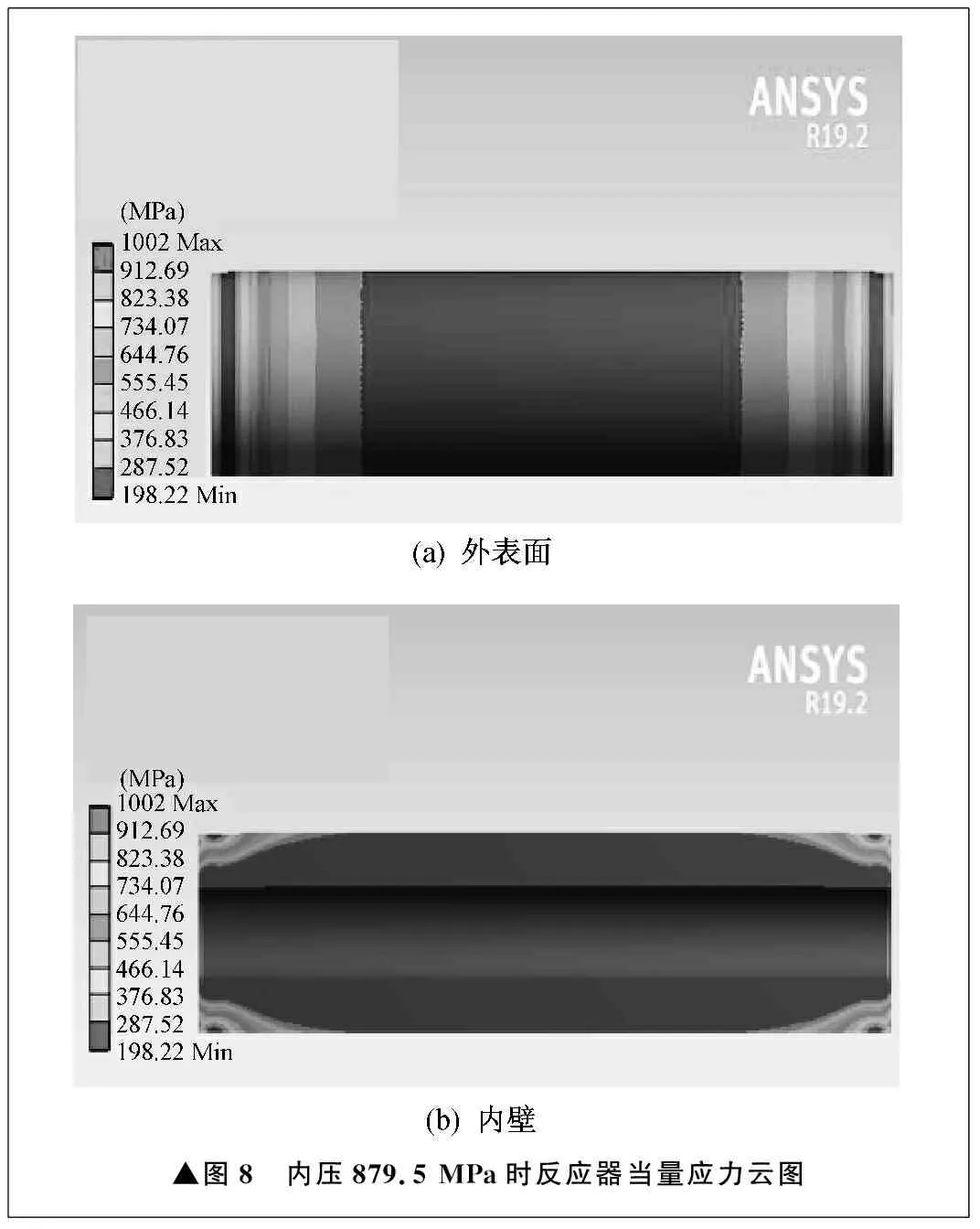

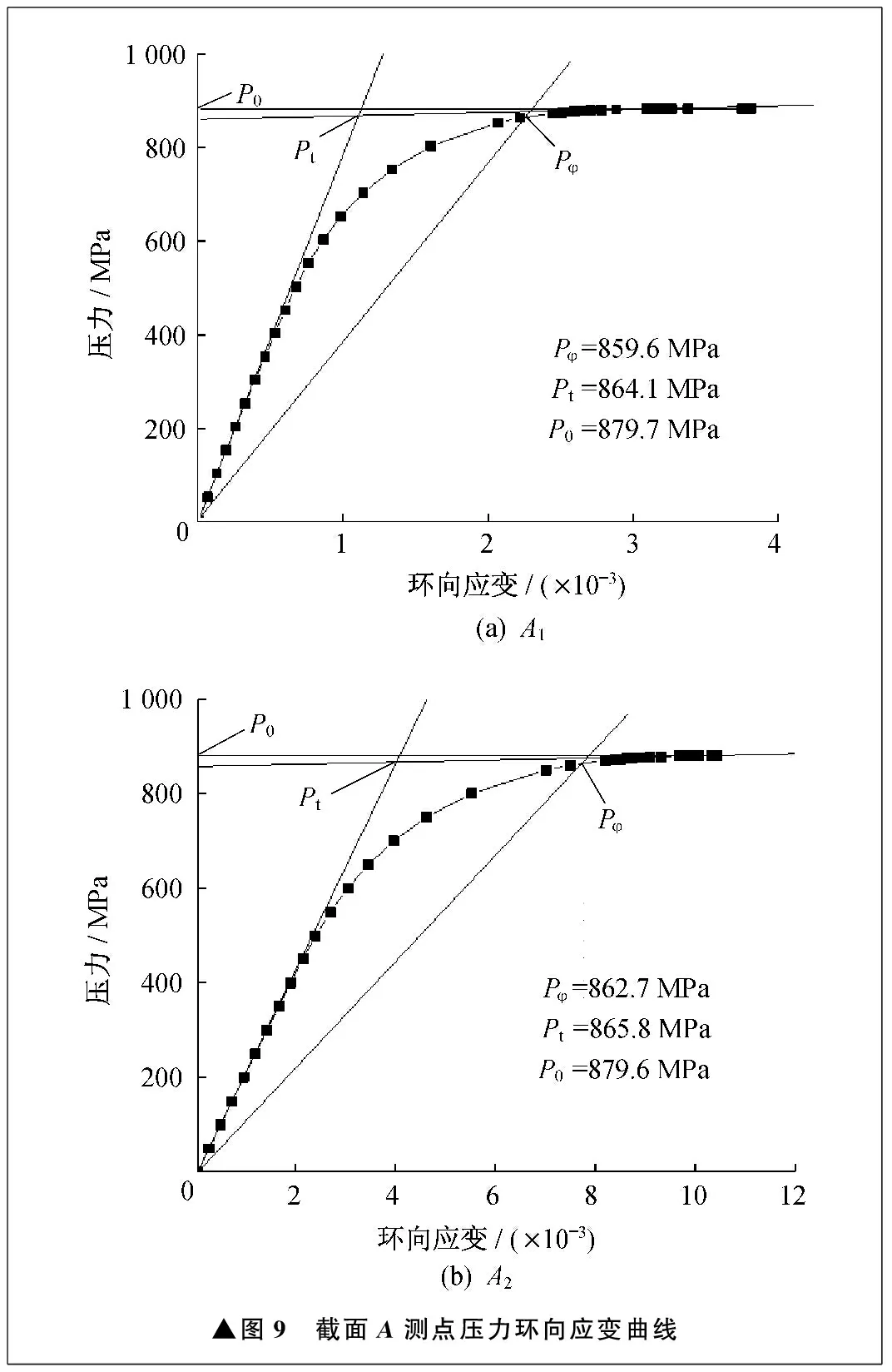

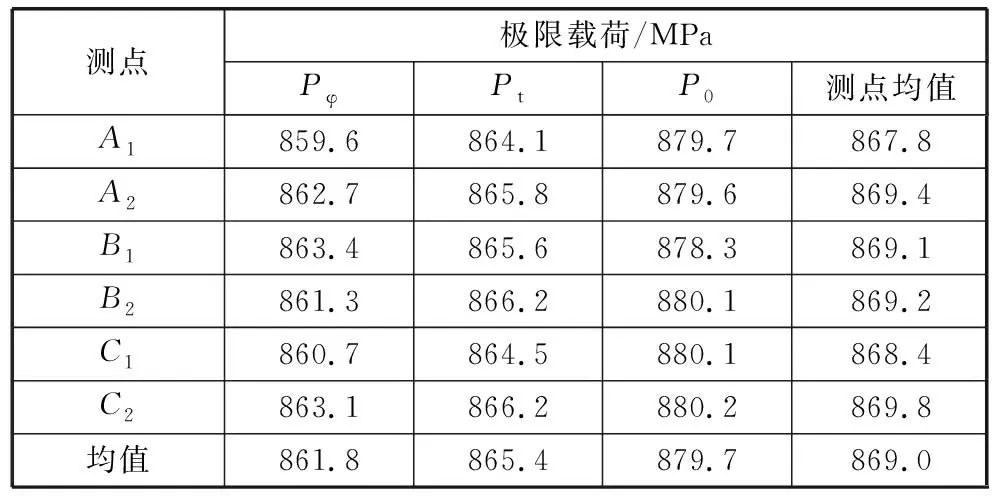

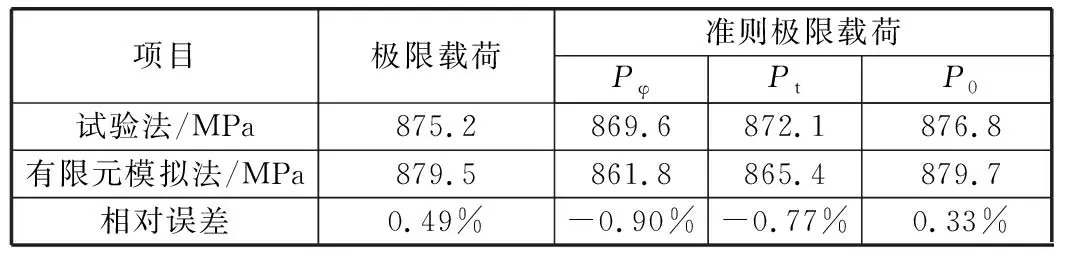

由表2可知,应用不同准则确定的极限载荷中,Pφ ▲图6 F1测点压力当量应力曲线 为了能够真实、准确地反映出不同材料的应力状态,笔者采用ANSYS Workbench软件提供的多线性各向同性强化模型。这一材料模型可以准确反映材料的强化效应,适用于材料的非线性分析及比例加载情况,分析结果更为准确。根据试样管尺寸、材料常温拉伸试验数据,以及由拉伸试验得到的真应力真应变曲线,建立多线性各向同性强化模型。 建模时考虑反应器的结构与载荷的对称性,保证计算速度及准确性,取反应器的1/2进行建模,有限元模型长度取480 mm。反应器模型较为简单,选用六面体网格,设置最小网格精度为1 mm,划分网格并检查质量。为便于对比分析,在考虑对称性的基础上,在反应器中心40 mm、距离中心80 mm处建立A、B、C三个测试截面,内壁测点记为A1、B1、C1,相应的外表面测点记为A2、B2、C2,如图7所示。 ▲图7 反应器有限元模型测点 根据实际工作情况设定边界条件,在反应器模型的两端施加全约束,对反应器内壁施加内压载荷。为避免反应器承受的极限载荷受到加压速率的影响,使用载荷步来施加内压载荷。根据爆破试验可知试样管能承受的极限载荷为875.2 MPa,因此从0 MPa开始,每隔50 MPa设为一个载荷步,直至1 000 MPa。为了保证有限元模拟的准确性和计算精度,可以根据模拟结果,多次细化载荷步。 由有限元分析可知,当反应器所加载的内压达到879.5 MPa时,计算结果不再收敛,此时反应器的当量应力云图如图8所示。 ▲图8 内压879.5 MPa时反应器当量应力云图 由图8可以看出,在879.5 MPa内压下,反应器中间部位的当量应力最大,由中间至两端当量应力对称分布并逐渐减小。最大当量应力达到1 002 MPa,大于反应器材料的屈服强度,此时反应器内壁、外表面中部位置已进入塑性变形状态,表明反应器结构已出现失稳破坏。根据美国机械工程师协会规范定义,反应器的极限载荷为879.5 MPa。 根据有限元模拟计算结果,在加载过程中,反应器的环向应变最大,因此,以环向应变为主,绘制管式反应器的压力环向应变曲线,并应用两倍弹性斜率准则、切线交点准则和零曲率准则三种方法确定管式反应器的极限载荷Pφ、Pt和P0,截面A上A1、A2测点结果如图9所示。 ▲图9 截面A测点压力环向应变曲线 应用不同准则确定的截面A、B、C上各测点的极限载荷汇总见表3。由表3可知,采用三种准则确定的各测点极限载荷中,内壁测点均值均小于外表面测点均值,且最小值出现在A1测点,为859.6 MPa,最大值出现在C2测点,为880.2 MPa。在三个测试截面中,中心截面A处的极限载荷均值最小,即最先达到结构失稳状态,这与试验结果较为相符。 对试验法与有限元模拟法得到的极限载荷进行汇总,见表4。由表4可知,通过试验法和有限元模拟法确定的超高压管式反应器极限载荷分别为875.2 MPa、879.5 MPa,相对误差为0.49%。通过有限元模拟法确定的极限载荷与通过试验法确定的极限载荷相对误差均小于1%,准确性较高。三种准则极限载荷中,Pφ 表3 有限元模拟法测点准则极限载荷 表4 极限载荷对比 根据爆破试验和有限元模拟结果可以确认,在内压作用下,超高压管式反应器的中间部位较为薄弱,容易最先达到极限承载状态。 应用三种不同准则确定的极限载荷中,Pφ 有限元模拟值与试验值的极限载荷相对误差仅为0.49%,说明参考有限元模拟的结构失稳点确定超高压管式反应器的极限载荷是准确可行的。 笔者的研究结果可以为超高压管式反应器的设计、运行提供理论依据,具有工程意义。当然,超高压管式反应器在实际运行过程中,会受到系统开停机、聚合反应、外部环境等的影响,极限载荷进而受到影响,对此还需要进行更系统、深入的研究。

3 有限元分析

3.1 材料模型

3.2 有限元建模及网格划分

3.3 边界条件及加载

3.4 有限元分析结果

4 对比分析

5 结束语