提高机加工效率的方法分析

□ 陈伯仲

宁波盛达阳光自动化科技有限公司 浙江宁波 315504

提高机加工效率是降低生产成本的关键,笔者从事机加工管理工作多年,对提高机加工效率的方法进行分析,以供相关技术人员参考。

1 优化结构设计和生产工艺

在保证使用性能的前提下,零部件结构越简单越好,同时应考虑良好的加工工艺性,以减少加工困难,提高加工效率。

结构设计时,要考虑三化设计,即标准化、系列化和通用化,尽量选用已标准化、系列化的零部件,尽量借用应用上已成熟的同类型或相近类型零部件,使设计出的结构具有良好的继承性。

在保证零部件使用性能的前提下,应尽量降低精度要求,同时尽可能选取加工性能良好的工件材料或通过热处理技术能改善加工性能的材料,以降低加工成本,提高加工效率。

零部件设计时,基准面应尽可能考虑在同一平面或同一轴线上,以便加工和测量。为使加工方便,尽量考虑零部件一次装夹就能加工完成,同时,加工面积越小越好,加工部位越少越好。对于组焊件的机加工,各零部件是先加工好后组焊,还是组焊成总成后统一加工,要根据组焊件实际功能和具体的机加工设备决定,以设计得到合理的结构与加工工艺。

加工工艺的选择不宜仅局限于机加工本身,而应尽可能选用先进的加工方法。对于特种加工,选择电火花加工锻模、线切割加工冲模、激光加工深孔等,能大量节约钳工工时。对于毛坯成形,采用冷挤压、热挤压、粉末冶金、精密锻造等工艺,可以提高毛坯零件精度,减小加工余量。采用少切屑、无切屑工艺代替切削工艺,如冷挤压齿轮、滚压丝杆等。选用先进的加工方法,以拉削和滚压代替铣、刨、铰、磨,以自动化机器人取代传统人工操作等。

在零部件加工过程中,通过工艺工程师或工业流程工程师对现场的工艺过程进行流程分析,进行重组、改进与优化,以达到优化工艺过程、降低加工成本、提高加工效率的目的。

2 使用高效率加工设备

生产效率依靠设备保证。高效率生产设备,如加工中心、数控车床、数控镗铣床、数控钻床、激光切割机、数控冲床、数控折弯机、数控剪板机等数控设备,以及相配套使用的模具工装,以高精密度和良好的加工性取代传统的加工设备,能极大提高生产效率,降低生产成本。

专用设备是专门用来加工某一种零部件的设备,对于批量生产的零部件,专用设备提高加工效率的效果尤为显著。

图1所示为一款阀体零件,图2所示为阀体加工设备,表1为该阀体加工工步,一人操作两台专用设备,产品节拍为70 s,和采用传统的加工设备相比较,生产效率极大提高。

▲图1 阀体零件▲图2 阀体加工设备

表1 阀体加工工步表

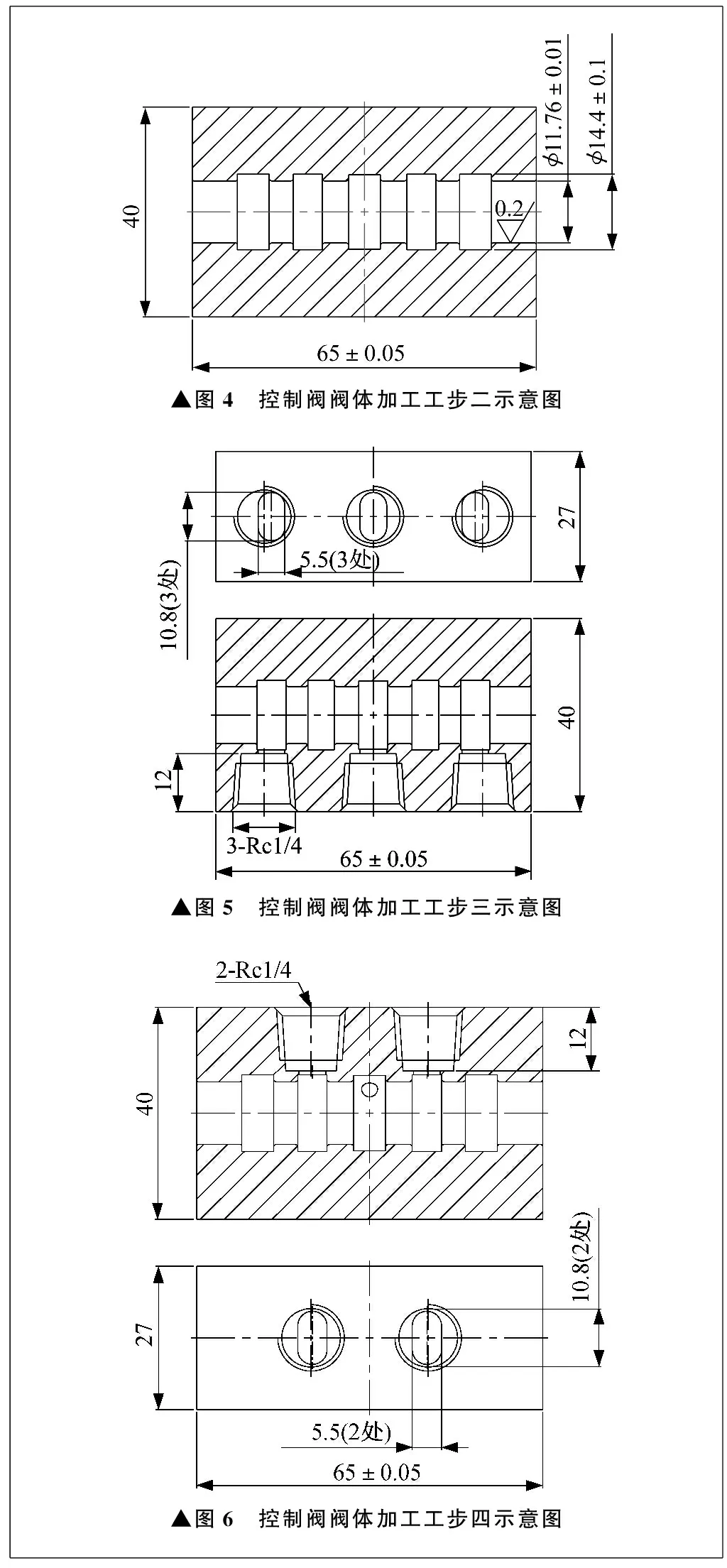

图3所示为一款控制阀阀体,表2为该阀体加工工步,工步二、三、四、五依次如图4、图5、图6、图7所示,通过数控车床、加工机与自制专机加工,生产效率极大提高。

▲图3 控制阀阀体

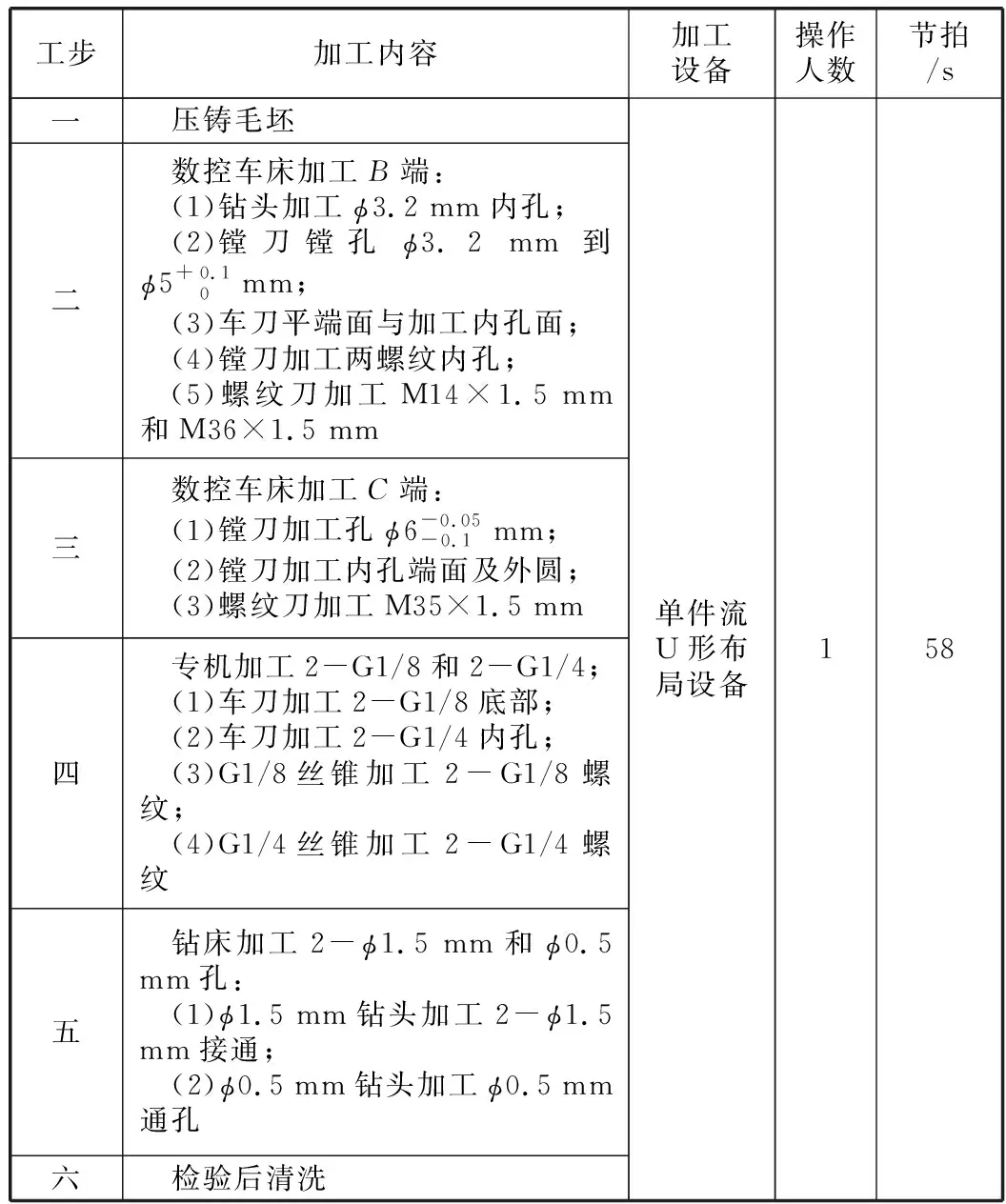

表2 控制阀阀体加工工步

▲图4 控制阀阀体加工工步二示意图▲图5 控制阀阀体加工工步三示意图▲图6 控制阀阀体加工工步四示意图

单件流U形布局在机加工领域已广泛应用。单件流根据标准流程和生产工艺的先后顺序,安排好各工序的人员、设备及工装,各工序节拍趋于均衡,各工序按节拍生产,机加工产品单件流动,以达到减少在制品库存、减少转运消耗、缩短生产周期、提高加工效率的目的。

图8所示为一款圆阀体零件,图9所示为该阀体毛坯,图10所示为该阀体尺寸,图11所示为单件流U形布局设备。该阀体具体加工工步见表3,采用单件流U形布局,一人操作两台数控车床、一台专机、两台钻床,产品节拍为58 s。从毛坯到成品由一人完成,生产效率大大提高。

▲图7 控制阀阀体加工工步五示意图

表3 圆阀体加工工步

3 减少机加工过程能力损耗

提高设备机加工效率,需要减少机加工过程能力损耗。对于设备故障造成的停机,要加强设备预防性与预见性维护工作,做到零故障停机。设备频繁换型、生产线不平衡、换班、员工离岗等会造成设备工时损失。材料、物料供应不及时,会造成短时间生产中断。设备老化或维护保养不到位,会造成速度减慢。过程缺陷会造成质量异常,产生次品或报废品等,带来设备工时损失。可见,减少过程能力损失是提高设备效率的关键。

▲图8 圆阀体▲图9 圆阀体毛坯▲图10 圆阀体尺寸▲图11 单件流U形布局设备

在机加工中,需要缩短机加工换型时间。换型时间指模具、工装及刀具更换时间,换型时间长短直接影响机加工的效率。为缩短换型时间,换型前需做好充分的准备工作。设备未停下时,把需要换型的模具、工装、刀具、工具、材料、辅料等准备好,然后在设备停下后按标准换型流程撤卸旧模具、工装及刀具,更换新模具、工装及刀具。设备一旦重新运转,则马上移走撤下的模具、工装、刀具、工具及不用的物料等。根据工作经验,实现快速换型的主要方法有换型动作标准化,使用快速紧固件,利用机械的自动换型方式,使用专用换型辅助工具,推行换型并行作业,换型前充分做好准备工作等。

换型频次也直接影响机加工的效率,所以安排生产计划时,要充分考虑减少换型频次。

4 机加工管理优化和提升

管理是提高效率的基础,机加工管理优化与提升,目的是提高机加工效率,降低生产成本。

现场浪费直接影响机加工效率,主要包括等待浪费、搬运浪费、动作浪费、加工浪费、不良品浪费、生产过多浪费、库存浪费、管理浪费等。精益生产的目的是彻底消除浪费,不同的现场浪费应有不同的改善措施,减少现场浪费有利于提高机加工效率。

瓶颈工序决定最大产能,影响生产效率。如果100个环节中存在1个效率低下环节,那么99个环节的努力都可能解决不了效率低下的问题。可见,抓住瓶颈工序的生产节拍,持续改进,是提高效率的基础。解决瓶颈工序,首先需确认工序瓶颈真正的原因,分清是人员问题、物料问题、设备问题,还是管理流程问题。如果是人员问题,那么可通过换岗、增加人员、培训提升人员技能等方式改善。如果是物料问题,那么可通过加强物料管控、增加物料供应进行改善。如果是设备问题,那么可通过优化改造设备、自制设备或外购设备进行改善;如果是管理流程问题,那么可通过优化流程、监督与控制关键点等进行改善。解决瓶颈工序,也可通过延长工作时间、增加生产班次、外协、外包、直接外部采购等方式进行改善。

减少品质异常,零部件一次加工合格,避免返工返修与报废,进而避免加工工时损失。减少品质异常的方法主要有制度流程建设、标准化管理、稳定人员、运用品质管控手法、现场5S(整理、整顿、清扫、清洁、素养)推动、过程和细节管控、机器设备维护与保养、选择稳定供应商、强有力的品管执行力、员工教育与培训、品质改善活动等。

充分的产前准备有利于提高效率。产前准备可以防患于未然,具体包括人员准备、物料准备、设备准备、工艺准备、工装准备、作业标准准备、生产环境准备、检测方法准备等。机加工生产前,人、物、机、法、环、测六要素是否到位与成熟,要进行验证、检查与确认,避免生产过程中有要素不到位或不成熟,产生阻碍,出现生产问题、质量问题或其它问题。生产过程中的任何问题都是影响机加工效率的因素。

标准化作业有利于提高生产效率。标准化作业指对生产过程中各要素进行最佳组合,将适合企业实际的最优、最合理、最简单工作方法,以及运作流程、作业规定形成标准化的制度文件,然后按标准化的制度文件执行。标准化作业主要包括三个方面。第一为标准周期时间,即加工一个产品所需的时间,也称产品节拍。第二为标准作业动作、顺序与流程,即适合员工的最优且最合理的作业动作、作业顺序与作业流程。第三为标准在制品库存控制,即控制在制品库存于最少数量范围内。

员工培训与士气建设也是提高生产效率的重要因素。通过员工培训,可以提高员工的操作能力、分析问题与解决问题能力、品质管控能力。强化员工培训,改变员工错误操作与错误认识,减小出错概率,提高生产效率。员工士气建设是团队建设的一个方面,企业可通过尊重员工、用好员工、使员工参与管理、给员工适当激励、与员工融洽关系、帮助员工解决工作或生活上的困难、让员工以愉悦心情投入工作等方式来提高员工士气。员工士气的提升,对于产量提升、质量保证、效率提升意义重大。

实施有激励的计件薪酬方案,充分调动员工的积级性、主动性与创造性,体现不同岗位操作技能与多劳多得。计件薪酬上不封顶,同时相应的质量考核与执行配合到位。班组长工资与所管辖班组合格产量挂钩,由基本工资与产量工资构成。班组长工资同样实行多劳多得,上不封顶。这种有激励的计件薪酬方案有利于机加工效率的提高。

5 结束语

机加工效率提高的方法还有很多,如增大切削用量、加快加工速度、选择合适工装夹具与刀具、采用多刀同时加工、减小毛坯加工余量、缩短加工辅助时间、实施机床设备多台看管、智能机器人操作、熟练操作工队伍、建设良好企业文化等,这些都有利于机加工效率的提高。

机加工效率的提高,不仅与零部件结构设计有关,而且与机加工工艺、工件材料、加工刀具、加工设备、模具、工装、生产自动化及管理文化有关,企业只有结合自身的实际,充分利用自身资源,因地制宜制订适合企业实际的机加工方案,才能有效提高机加工效率,降低机加工成本。