高温CO2热泵的超临界喷气增焓性能

吴孟霞,王汉治,李帅旗,宋文吉,冯自平

(1 中国科学技术大学工程科学学院,安徽合肥230026;2 中国科学院广州能源研究所,广东广州510640;3 中国科学院可再生能源重点实验室,广东广州510640;4 广东省新能源与可再生能源研究开发与应用重点实验室,广东广州510640)

近年来,随着臭氧层破坏、温室效应等环境问题的日益加剧和人们环保意识的提升,CO2以其绿色环保的优势成为了全氯氟烃(CFCs)和氟利昂(HCFCs)的替代工质,并重新受到了广泛关注。CO2不仅对环境友好而且低廉易得、无毒不燃,具有良好的流动性和传热特性[1-2],是热泵、空调系统的理想工质[3]。此外,CO2跨临界循环具有高温高效的特点,使其在高温热泵领域具有独特的应用优势。

自20 世纪90 年代以来,国内外对CO2热泵系统的研究热度持续上升[4-5],CO2热泵热水器最先在日本和欧美国家迅速发展并得到了市场推广。相比于传统的氟利昂热泵系统,CO2跨临界热泵系统可以高效制取90℃/120℃左右的高温热水或热风[1,6],因此成为了锅炉替代和煤改电的关键技术,在加热、加湿、干燥、灭菌等工业生产过程中有着很大的应用潜力[7]。White 等[8]对出水温度分别为65℃、77.5℃、90℃的CO2热泵系统的性能进行了试验测试和模拟分析,结果发现:出水温度为90℃时,在最优排气压力下的性能系数(COP)可接近于3,且当CO2热泵加热温度从65℃提高到120℃的高温时,制热能力和COP 仅分别降低了33%和21%,可见CO2热泵适于高温供热应用。祝银海等[9]通过实验研究对出水温度75℃以上的CO2高温热泵热水器的系统性能进行了分析,结果表明:在压缩机频率为85Hz、环境温度25℃、蒸发温度14℃时,系统制取95℃的热水时的最大COP 可达3.9。Kaiser等[10]对CO2高温热泵在南非的工业应用进行了调查研究,结果表明:CO2热泵可以满足51%的工业过程用热。此外还发现:CO2热泵能提供接近90℃/120℃的高温热水/空气,供热COP 可达3.0 以上;不仅节能效果明显,还大大减少了CO2的排放量。因此将CO2高温热泵应用于工业生产的前景十分可观。

对于工业过程中普遍存在的循环加热工况,所需气体冷却器出口温度较高,导致CO2热泵系统性能急剧下降[11-14]。CO2喷气增焓技术通过增大蒸发器的进出口焓差能显著提高极端环境下系统的加热性能。Baek 等[15]通过实验发现在环境温度为-15℃时过冷喷射系统比闪蒸喷射系统的制热量和COP分别提高了12.1%和12.7%。Chung等[16]对极端加热和冷却工况下的CO2热泵性能进行了优化分析,结果发现在室内/外温度为17℃/43℃、20℃/-15℃的冷却和加热工况下,喷气增焓系统的COP 比无喷射系统分别提高了6.8%、7.1%。Cho 等[17]研究了CO2双级喷射循环性能,研究发现该循环系统的COP比双级无喷射循环系统提高了16.5%。Bai等[18]提出了一种应用于寒冷地区的喷射器增效中间补气CO2热泵系统并对其进行了热力学分析和模拟研究,结果发现:在特定工况下,相比于传统的气体喷射循环,系统的COP 和单位容积制热量最大可分别提升7.7%、9.5%。

常规CO2喷气增焓技术采用亚临界喷气,有利于改善极端低温环境下的系统性能,但由于亚临界区的温度限制难以应用于气体冷却器出口温度高于60℃的工况。鉴于此,本文提出了新型超临界喷气增焓CO2热泵循环,以改善高温循环加热系统性能。并基于EES(engineering equation solver)软件对系统性能进行仿真分析,重点研究了气体冷却器出口温度为60℃时蒸发温度、中间压力、气体冷却器压力、回热器及过冷器的换热温差等参数对单位容积制热量和COP 的影响规律,同时对比了无喷气增焓、普通喷气增焓系统与该超临界喷气增焓系统的COP 随气体冷却器出口温度的变化情况。以此为高温CO2热泵的工业应用奠定基础。

1 系统描述

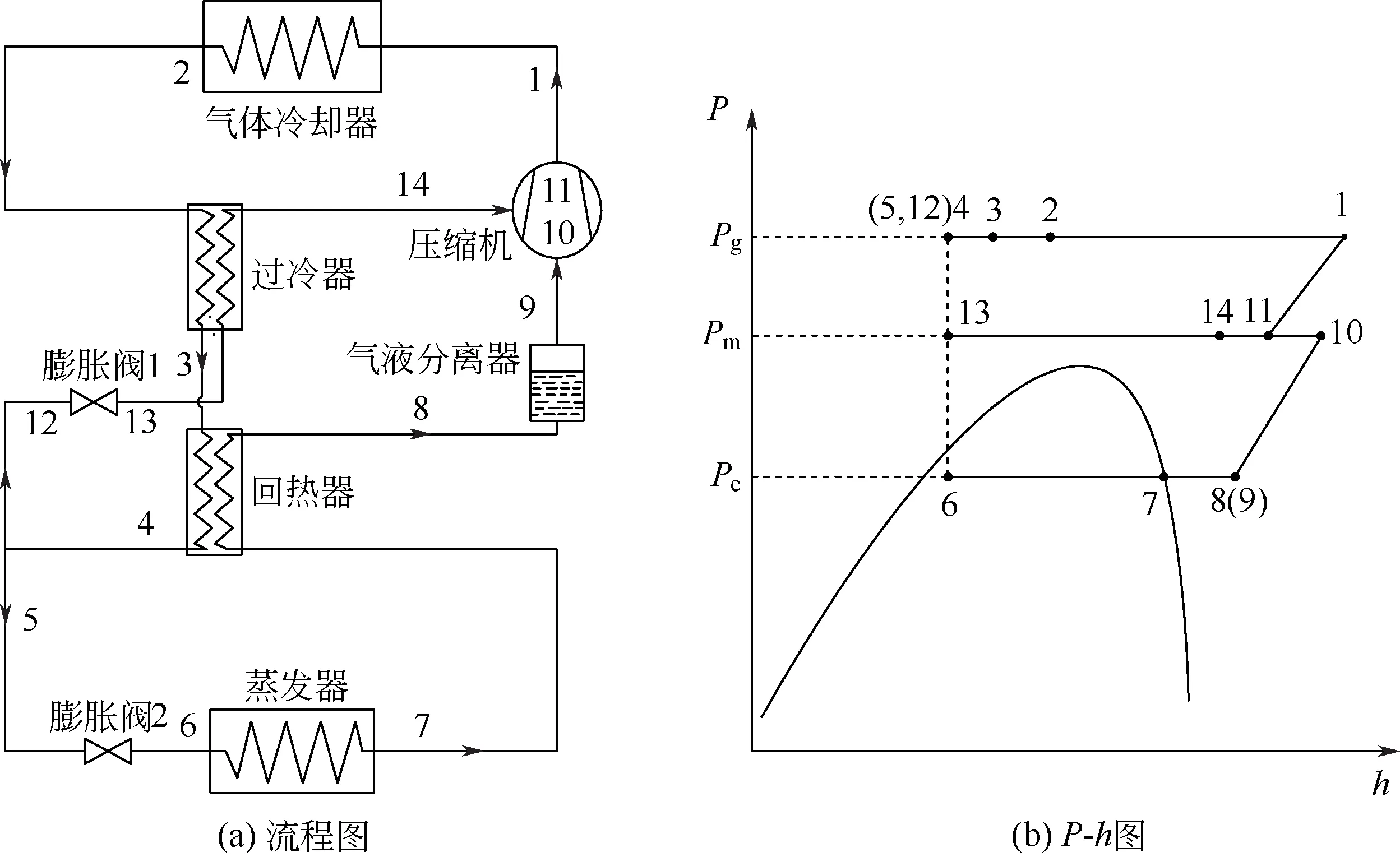

图1 高温CO2热泵超临界喷气增焓系统

CO2热泵系统采用跨临界循环,高温超临界CO2在气体冷却器中冷却时有明显的温度滑移,适合用于制取高温热水或空气。如图1(a)所示,该系统由喷气增焓压缩机、气体冷却器、过冷器、回热器、蒸发器、节流阀及气液分离器等组成,图1(b)为系统加热循环的P-h图。CO2气体经压缩机压缩至高压状态(Pg),成为高温高压的超临界态气体(状态点1),进入气体冷却器,在气体冷却器中被冷却至状态点2,随后进入过冷器中再次被冷却至状态点3,进入回热器与从蒸发器出来的气体进行换热至状态点4。离开回热器的CO2气体分流成两路:一路(状态点12)经过膨胀阀1 的节流降压(状态13)至压缩机的中间压力Pm,然后进入过冷器与气体冷却器出来的气体进行换热,此时处于超临界状态的CO2气体(状态点14)由中间喷气口进入压缩机;另一路的CO2气体(状态点5)经过膨胀阀2节流至蒸发压力Pe(状态点6),再进入蒸发器蒸发吸热,从蒸发器出来的气体(状态点7)在回热器中被加热至过热状态(状态点8),然后进入气液分离器,从气液分离器出来的气体(状态点9)由压缩机吸气口进入,完成第一级压缩后(状态点10)与从过冷器出来的气体(状态点14)等压混合至状态点11,再经第二级的压缩变成高温高压的气体(状态点1),自此完成一个循环。CO2喷射气体在回热器中换热再经回热器出口分流,拓宽了喷射压力范围,实现了超临界喷射。

2 模型建立

2.1 热力学分析

对系统分析时作如下假设[19-20]:①系统处于稳定运行状态;②忽略换热器、管道中的流动损失;③压缩过程为绝热压缩;④蒸发器出口的制冷剂为饱和态;⑤忽略喷气过程中的压力变化。

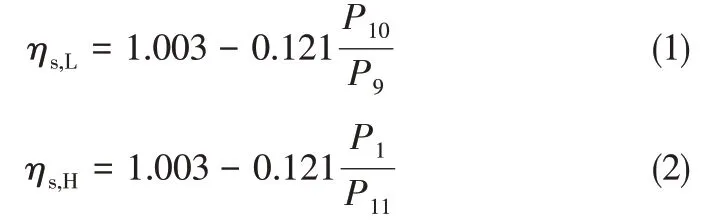

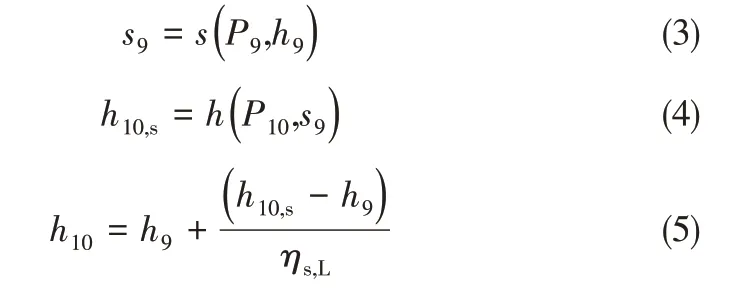

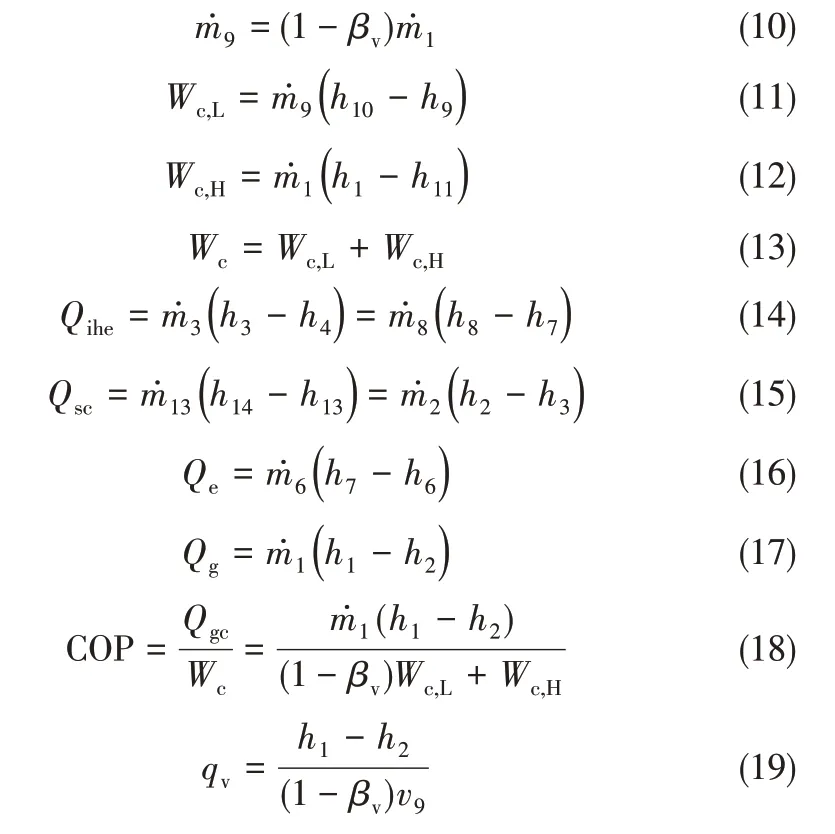

压缩机的压缩过程为中间补气的准二级压缩,其等熵效率可由式(1)、(2)计算[21],ηs,L和ηs,H分别为压缩机低压级和高压级的等熵效率。

点9为压缩机进气点,点10为压缩机经第一级压缩后的状态点,点11 为中间补气与第一级压缩后的气体混合后的状态,也即是第二级压缩前的状态点,点1为第二级压缩后的状态点。根据压缩机等熵效率的定义可分别计算低压级出口点10 和高压级出口点1 的实际焓值,分别由式(3)~(5)和式(6)~(8)得出。

低压级:

高压级:

压缩机的相对补气量βv定义为式(9)。

压缩机低压级、高压级耗功量及总的耗功量用式(10)~(13)求得。回热器、过冷器、蒸发器和气体冷却器中的换热量用式(14)~(17)表示。系统的制热系数COP为式(18)。单位容积制热量为式(19)。

2.2 模型验证

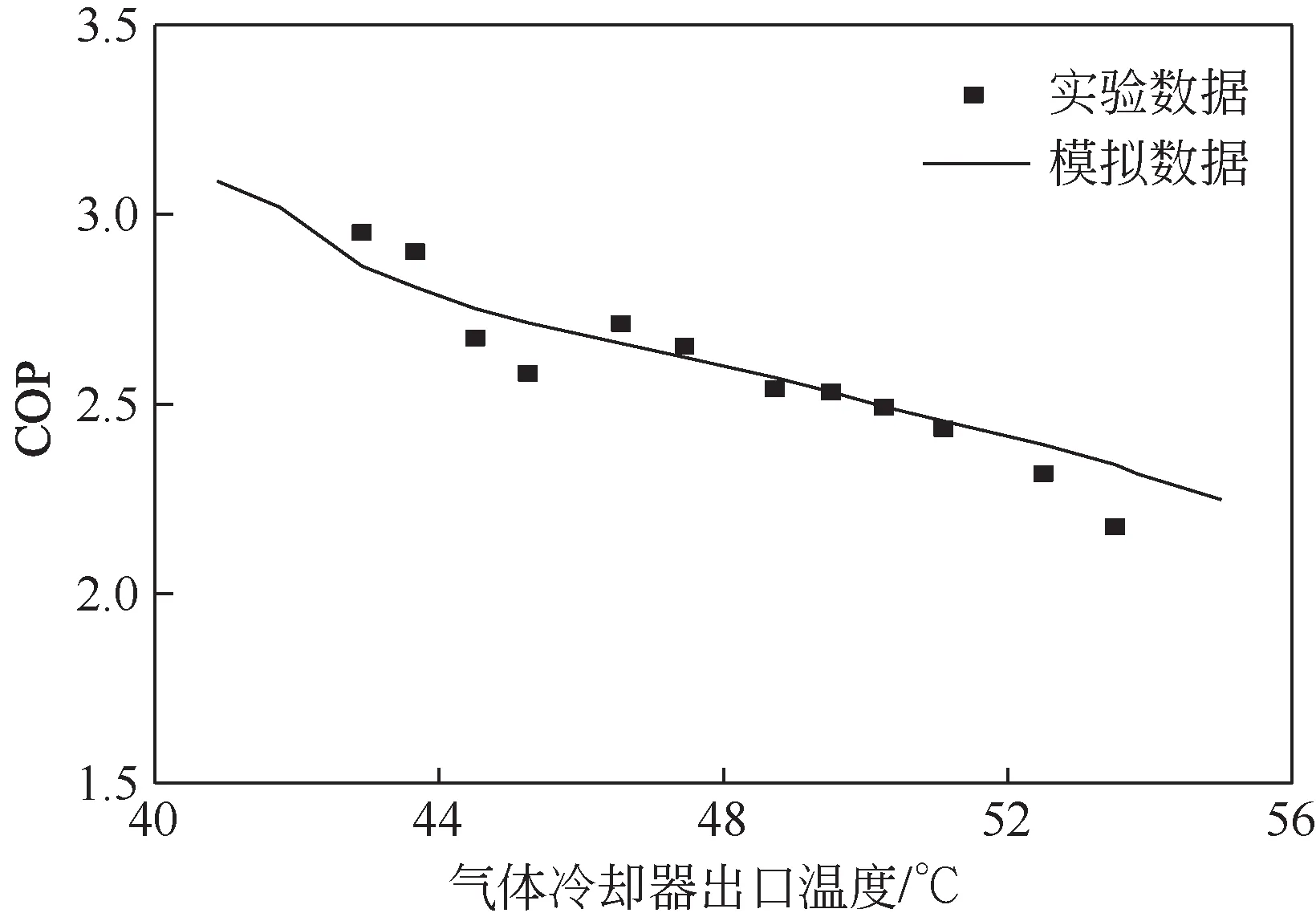

基于以上的热力学模型编写了EES 计算程序,为证实计算程序及模型的可靠性,采用实验的方式进行验证。图2为实验系统的实物图,采用了一台型号为C-CV163L0A 的CO2双转子喷气增焓压缩机,其额定功率为0.885kW,回热器和过冷器均为套管式换热器,气体冷却器和蒸发器为翅片管换热器。设定压缩机频率为180Hz,膨胀阀1 的开度为120步(总步数为250步),通过调节膨胀阀2的开度得到COP 随气体冷却器出口温度变化的实验数据。通过计算分别得出了实验和EES仿真系统COP随气体冷却器出口温度变化情况。从图3 可以看出,实验结果和仿真数据有较好的一致性,最大误差为7%。

3 结果分析与讨论

图2 实验系统实物图

图3 实验与模拟结果的对比

基于以上数值模型,利用EES软件对该CO2热泵系统的循环加热特性进行仿真分析。研究了不同的蒸发温度(-15~20℃)、中间压力(7.5~9.5MPa)、气体冷却器的压力(10~16MPa)、中间换热器和过冷器的换热温差(2~5℃)对单位容积制热量和COP的影响,以及不同气体冷却器出口温度(55~75℃)下的无喷气增焓无回热的常规系统、普通喷气增焓系统和超临界喷气增焓系统对COP的影响。

3.1 蒸发温度的影响

图4给出了蒸发温度对排气温度、单位容积制热量及COP 的影响规律。由图可知,排气温度随蒸发温度的升高而降低,而单位容积制热量和COP都随着蒸发温度的增大而显著提升。当蒸发温度从-15℃上升到20℃时,排气温度由175.3℃降低至102.1℃,降低了41.6%;单位容积制热量由14985kJ/m3增 加 到23909kJ/m3,增 加 了59.6%;COP 由1.85 增加到3.16,增加了70.8%。随着蒸发温度的升高,压缩机总压比下降,进而排气温度降低、COP升高。

3.2 中间压力的影响

图4 蒸发温度对排气温度、单位容积制热量和COP的影响

图5 不同相对补气量下,中间压力对系统性能的影响

图5(a)~(c)分别为在不同的相对补气量(βv=0.3、0.4、0.5)下排气温度、单位容积制热量及COP随压缩机中间压力的变化曲线。从图5(a)、(b)可以看出,随着压缩机中间压力的升高,排气温度和单位容积制热量均降低。在同一中间压力下,在所研究的工况范围内,相对补气量βv越大,排气温度越低,而单位容积制热量越高;且相对补气量越大,排气温度和单位容积制热量随中间压力变化的幅度就越大;在相对补气量分别为0.3、0.4 和0.5时,当中间压力从7.5MPa 升至9.5MPa 时,排气温度分别降低了5.8%、7.8%、9.2%,单位容积制热量降低了9.9%、14.7%、20.6%。由图5(c)可得,存在一个最优的中间压力使得COP 最大,当βv=0.3、0.4、0.5 时,中间压力由7.5MPa 增加到最优压力时,COP 分别提高了0.8%、1.3%、2.4%,由此看出,βv越大,COP提高的幅度越大。最优中间压力均在8.5MPa附近取得。

3.3 气体冷却器压力与出口温度对COP的影响

图6表示在不同气体冷却器出口温度下,COP随气体冷却器压力的变化情况。图7(a)、(b)分别为不同相对补气量和中间压力下气体冷却器出口温度对系统COP的影响情况,同时对比了无喷气增焓和回热的常规系统及普通喷气增焓系统的系统性能。

图6 不同气体冷却器出口温度下,COP随气体冷却器压力的变化

从图6 可以看出,随着气体冷却器压力的升高,COP呈现出先升高后降低的变化趋势,存在最优的气体冷却器压力使得COP 达到最大。在气体冷却器出口温度分别为55℃、60℃和65℃时,气体冷却器压力从10MPa提高至最优压力,COP分别提高了20.4%、24.4%、27.1%。相比于图5(c)的中间压力对COP 的影响,气体冷却器压力对COP 的影响作用更为显著。同时可以看出在不同气体冷却器出口温度下,COP达到最大时所对应的最优气体冷却器压力不同,随着气体冷却器出口温度的升高最优气体冷却器压力也随之增大:气体冷却器出口温度为55℃、60℃、65℃时,最优的气体冷却器压力分别在12.5MPa、13.5MPa、14MPa 左右,对应的COP分别为3.35、2.99、2.71。

图7(a)对比了在最优气体冷却器压力和中间压力下(最优值依据共轭方向法计算)的常规跨临界循环和超临界喷气增焓循环的COP 随气体冷却器出口温度的变化情况。由图可知,COP随气体冷却器出口温度的增大均呈现下降趋势。在相同的气体冷却器出口温度下,超临界喷气增焓系统的COP明显高于常规跨临界循环,且在所研究的参数范围内,相对补气量越大,系统的COP 越高。在气体冷却器出口温度为60℃时,相对补气量为0.3、0.4、0.5的喷气增焓系统COP分别比常规系统提高了14.8%、21.2%、29.2%。

图7 COP随气体冷却器出口温度的变化

图7(b)对比了在最优气体冷却器压力下,不同中间压力的喷气增焓循环的COP 随气体冷却器出口温度的变化情况。CO2跨临界循环的临界压力为7.38MPa,在中间压力为5.5MPa、6.0MPa 及7.5MPa、8.0MPa 时,喷射气体分别处于亚临界状态和超临界状态。由图可知,超临界喷气增焓系统的COP明显高于普通喷气增焓系统:在气体冷却器出口温度为55℃时,喷射压力为7.5MPa 时系统COP 比喷射压力为6.0MPa系统高出了10.4%。同时,在气体冷却器出口温度为60℃时超临界喷气增焓系统的COP仍可达到3.0左右,因此,采用超临界CO2喷气增焓技术可以明显改善CO2热泵高温循环加热性能。

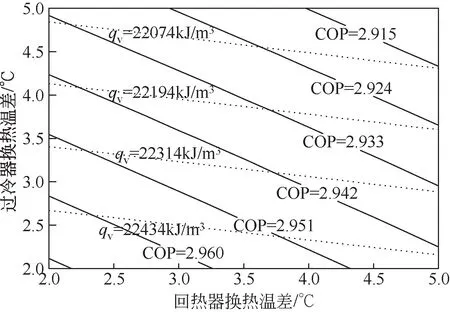

3.4 回热器和过冷器换热温差的影响

图8为回热器和过冷器的换热温差对单位容积制热量和COP 的影响情况。计算工况为:蒸发温度为15℃;压缩机的中间压力为8.0MPa;气体冷却器压力为12MPa;气体冷却器出口温度为60℃;相对补气量βv=0.4。

图8 单位容积制热量和COP随回热器、过冷器的换热温差的变化

从图8可知,COP随过冷器和回热器的换热温差的升高而降低,且在较小温差范围内,二者的换热温差对于COP 的影响较小。由等COP 线可知,过冷器换热温差的影响相比回热器的更为显著,例如,当COP为2.933时,回热器换热温差从4.5℃降低到3.5℃时,过冷器换热温差相应升高0.66℃。同样,单位容积制热量同样随着二者换热温差的增大而降低。单位容积制热量为22194kJ/m3时,当回热器换热温差降低1℃时,过冷器换热温差仅升高0.17℃。因此,通过减小过冷器的换热温差可以更为明显地提高制热性能,且有利于降低过冷器和回热器的总换热面积。

4 结论

本文通过EES软件对新型高温CO2热泵超临界喷气增焓的性能进行了研究,分析了蒸发温度、中间压力、气体冷却器压力和出口温度,回热器和过冷器的换热温差等参数变化对系统性能的影响,得出的主要结论如下。

(1)在最优排气压力下,当气体冷却器出口温度高达60℃时,新型跨临界CO2热泵循环的COP仍可达到3.0左右。

(2)系统的性能受蒸发温度的影响较大,当蒸发温度从-15℃提高到20℃时,排气温度降低了41.8%,单位容积制热量和COP 分别提高了59.6%和70.8%。

(3)相对于无回热、无喷气增焓的常规系统,在气体冷却器出口温度为60℃时,相对补气量为0.3、0.4、0.5 的喷气增焓系统COP 分别提高了14.8%、21.2%、29.2%;通过与普通喷气增焓系统的比较发现,该系统COP 明显优于普通喷气增焓系统,因此采用超临界CO2喷气增焓技术可以明显改善CO2热泵高温循环加热性能。

(4)气体冷却器压力和中间压力对系统COP的影响趋势一致,均是先升高后降低,但气体冷却器压力对系统的影响作用大于中间压力。同时,系统存在最优的气体冷却器压力和中间压力,在气体冷却器出口温度为60℃、相对补气量为0.4时,最优气体冷却器压力和中间压力分别为13.5MPa和8.5MPa。

(5)过冷器和回热器的换热温差对COP 的影响较小,单位容积制热量随过冷器和回热器换热温差的减小而增大,但主要受到过冷器换热温差的影响,因此通过降低过冷器的换热温差能更明显地提高系统的性能。

符号说明

COP—— 系统性能系数

h—— 比焓,kJ/kg

m˙—— 质量流率,kg/s

P—— 压力,MPa

qv—— 单位容积制热量,kJ/kg

Q—— 换热量,kJ

s—— 比熵,kJ/(kg·K)

t—— 温度,℃

v—— 比容,m3/kg

W—— 功,kJ

η—— 效率

βv—— 相对补气量

下角标

1~14—— CO2热泵循环的状态点

c—— 压缩机

e—— 蒸发器

g—— 气体冷却器

H—— 压缩机高压级

ihe—— 回热器

L—— 压缩机低压级

m—— 中间值

o—— 出口

opt—— 最优值

s—— 等熵过程

sc—— 过冷器