油井采出液预分水用轴向水力旋流器的实验研究

白春禄,王春升,陈家庆,尚超,张明,刘美丽,郑晓鹏

(1 北京石油化工学院机械工程学院,北京102617;2 深水油气管线关键技术与装备北京市重点实验室,北京102617;3 中海油研究总院工程研究设计院,北京100028)

现阶段中国东部的主力油田均已进入高含水或特高含水开采期,油井采出液的综合含水率已超过90%,有的油井甚至高达98%[1]。为了保证原油稳产或上产,油田作业方不得不增大采出液的提液量,常规集输处理工艺流程难以应付这种高含水局面[2-3]。为了缓解油井采出液高含水的严峻形势,国内外研究人员近些年来主要尝试以下三种方案:一是对采出液在井下进行分离并将分离水直接回注,即增设井下油水分离系统(DOWS)[4-5],但受限于系统的稳定性、适应性等问题,该技术迄今并没有得到大规模现场应用;二是对三相分离器进行结构改造或直接扩容,但成本较高[6];三是在现有常规集输处理工艺流程前增加占地面积小、处理效率高的油井采出液预分水装置,这种解决方案调整弹性大、投入成本低[7]。与其他油水分离设备相比,静态水力旋流器具有体积小、生产成本低、操作方便、无运动部件等优点,在油井采出液预分水领域颇受青睐[8-9]。

英国南安普顿大学的Martin Thew 等于1974 年设计了世界首台油水分离用静态切向水力旋流器。随着应用研究的不断深入,荷兰Delft 理工大学于20 世纪90 年代末期提出了轴向水力旋流器的设计理念,并针对结构改进展开了一系列研究[10]。国内关于液-液轴向水力旋流器的研究起步较晚,尚停留在小处理量样机室内实验阶段,迄今尚无成熟公开的液-液轴向水力旋流器结构尺寸理论设计方法,大多根据固-液分离用旋流器的几何关系及实验得出的经验公式,或参照Thew型双锥液-液水力旋流器的几何关系来进行[11-13]。另一方面,现有可参考的液-液水力旋流器结构主要用于含油污水处理,不能直接移植用于油井采出液预分水场合。

本文作者课题组前期借助数值模拟方法探究了轴向水力旋流器结构参数的影响,设计了一种油井采出液预分水用轴向水力旋流器,并搭建了室内实验平台[14]。本文在此基础上,进一步探究油水分离前后油滴平均粒径的变化,通过对比试验验证轴向水力旋流器高效的分离性能和较低的压降,并探究分流比、含水率和流量对分离性能的影响,确定最优操作参数。

1 实验装置

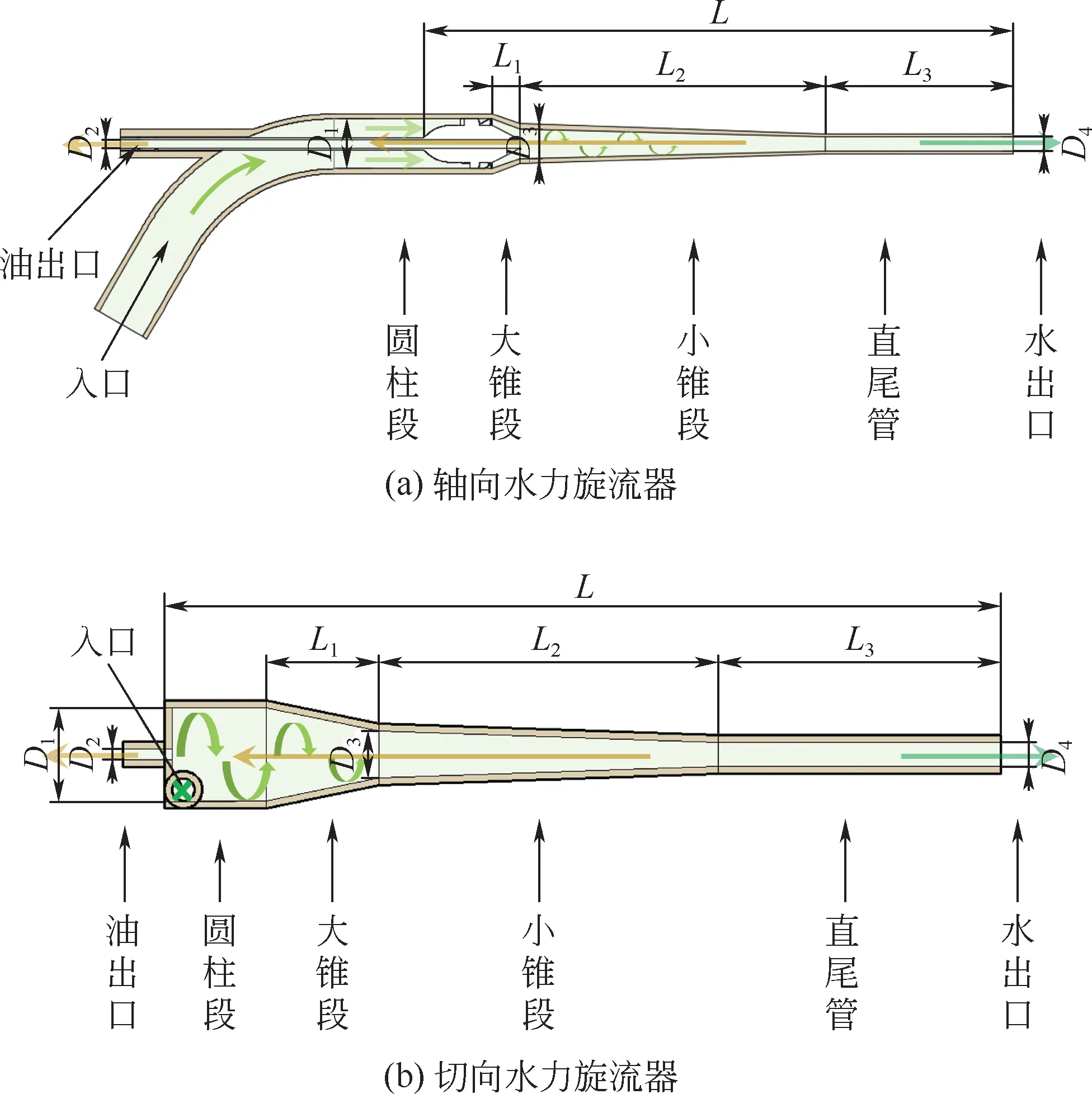

基于本文作者课题组提出的油井采出液预分水用轴向水力旋流器的设计方法,设计加工了处理量为1.00m3/h 的室内试验样机,结构如图1(a)所示,主要包括圆柱段、大锥段、小锥段、直尾管、油出口和水出口。充分混合的油水混合液在压力作用下从入口进入轴向水力旋流器,经起旋元件的导流作用,流体逐渐产生切向速度并进行旋转运动;当具有一定旋流强度的油水混合物流经大锥段时,随着旋转半径的减小,油水混合物的旋流强度逐渐增大,形成稳定的强旋转流场;小锥段为油水分离提供足够的停留时间。由于油水两相存在密度差,水相在离心力作用下向外旋流区运动,并沿着旋流器内壁流向水出口;油相在径向压力梯度力的作用下进入内旋流区,并在中心逆向压力的作用下反向流动,最终经起旋元件中心位置的排油管排出。圆柱段的起旋叶片采用压降较低、加工难度较小、单位长度产生较大旋流强度的圆弧准线叶片,叶片出口角为27°,长度为40mm,叶片个数为8个。

图1 两种水力旋流器实验样机的结构

为了进行轴向水力旋流器性能的对比分析评价,参照Thew型双锥液-液切向水力旋流器的几何关系,以1.00m3/h处理量为设计目标,设计并加工了国内外常用的(单)切向水力旋流器,结构如图1(b)所示。两种实验样机的结构参数见表1。与切向水力旋流器相比,轴向水力旋流器在总长和圆柱管径方面均有明显缩短,其结构更加紧凑,占地面积更小。

2 实验条件与性能评价方法

2.1 工艺流程与实验方法

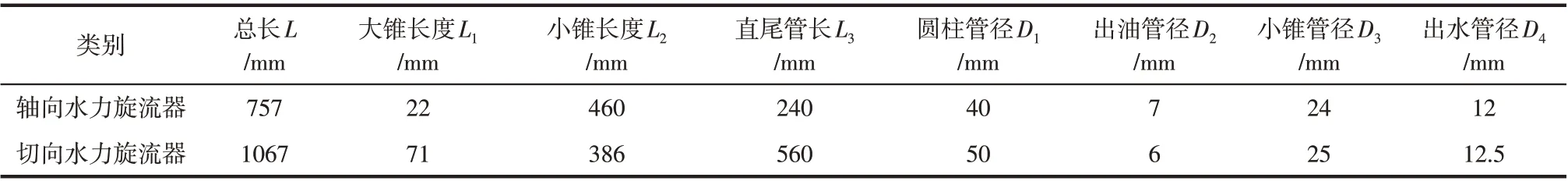

所搭建水力旋流器分离性能室内实验装置的工艺流程如图2所示,主要包括油水混合系统、分离系统和测量系统等。

(1)油水混合系统

水相密度为1000kg/m3,动力黏度为0.656mPa·s(40℃);油相采用与原油物化性质更为接近的32#白油,其密度为853kg/m3,动力黏度为38 mPa·s(40℃)。油水混合系统主要通过文丘里管和静态混合器完成油水在线剪切混合,以获得均匀的油水混合液[15]。油相泵送采用气动隔膜泵后接缓冲罐的方式以尽量控制乳化程度,油相流量通过椭圆形齿轮流量计测量(精度为0.2级);水相泵送采用离心泵分流的方式来控制流量和压力;油水混合物的流量通过涡轮流量计测量(精度为0.5级)。

表1 两种水力旋流器实验样机结构参数

图2 室内实验装置的工艺流程

(2)分离系统

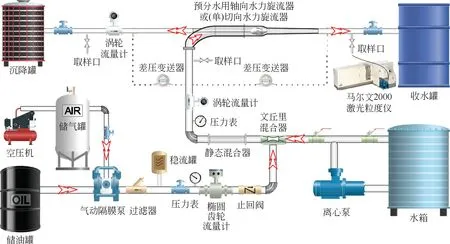

分离系统的主要结构为管路可互换的轴向水力旋流器或切向水力旋流器。室内实验平台实物照片如图3所示,轴向水力旋流器和切向水力旋流器分别位于点画线框图和虚线框图中。为了弥补两种水力旋流器轴向长度的差异,可拆卸油出口测量管路并轴向移动。

(3)测量系统

测量系统主要进行油滴粒径的测量和混合物含油浓度测量。取样经BRIJ-35乳化剂稳定后,利用英国Malvern 公司Mastersizer 2000 型激光粒度仪测量油水混合物中油滴的粒径大小及其分布[10];样品经济南盛泰电子科技公司STC-302型自动液液萃取仪充分萃取后,采用美国Wilks Enterprise 公司CVH型TOG/TPH分析仪测量水出口含油浓度。

图3 室内实验平台

2.2 实验方法和评价手段

室内实验主要探究分流比、含水率和流量对轴向水力旋流器分离性能的影响,其中分流比范围为0.35~0.65,入口流量范围为1.00~2.00m3/h,入口含水率范围为70%~90%。评价指标为分水率和水出口含油浓度,分水率作为油井采出液预分水型水力旋流器最直接的分离性能评价指标,可根据式(1)来计算。据《油田油气集输设计规范》(GB 50350—2015),由油气集输处理设备排出的污水含油量不应大于1000mg/L,因此采出液预分水技术工程应用时应更加重视分离设备水出口处的含油浓度[16]。

3 实验结果与讨论

3.1 油滴粒径分析

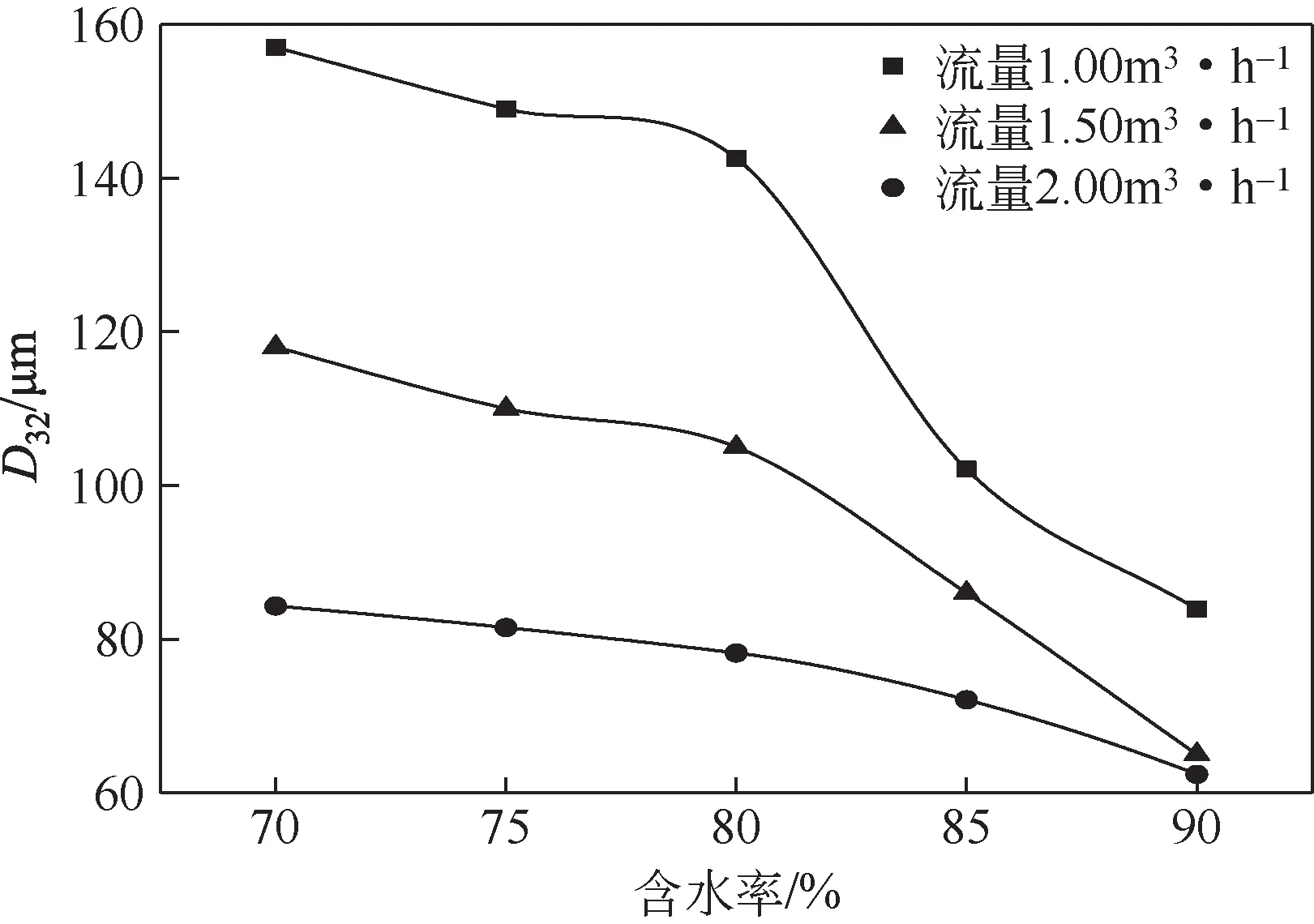

据Stokes沉降定律,油滴粒径是影响油水分离效果关键因素之一[17-18]。为合理评价轴向水力旋流器的分离性能,分析了旋流器入口、水出口和油出口处的油滴粒径分布情况。入口流量分别为1.00m3/h、1.50m3/h和2.00m3/h工况条件下,含水率对油水混合物中油滴的索特平均直径(D32)的影响如图4所示。D32又称当量比表面直径、表面积体积平均直径,是颗粒群表面积分布的平均直径,表示与该颗粒群粒形相同、比表面积相同的颗粒粒度。从图中可以看出,随着含水率的升高,D32均有下降的趋势,且入口流量越高D32越小。这是由于“文丘里+SK型静态混合器”的油水混合方式依靠复杂结构对流体的剪切作用,同一流量下即保持相同的剪切强度,含水率的升高使得较少的油相剪切更为均匀;入口流量的增加提高了流体剪切强度,使得相同含水率下的D32减小。在可操作的流量、含水率的范围内,“文丘里+SK型静态混合器”的油水混合方式可操作性较好,所产生油水混合物的D32基本稳定在60~157μm。

图4 不同流量下含水率与D32的关系

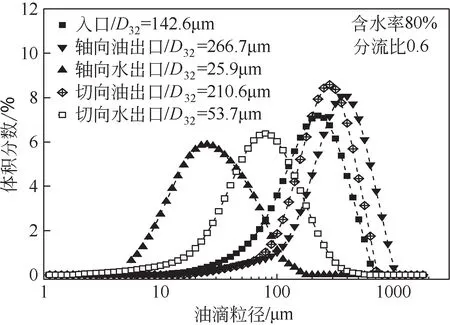

图5 为入口流量1.00m3/h、含水率为80%、分流比为0.6 时,轴向水力旋流器和切向水力旋流器入口、油出口、水出口处的油滴粒径对比。从图中可以看出,入口油滴粒径基本呈正态分布,油水混合较为均匀;入口油滴D32稳定在142.6μm 时,轴向水力旋流器水出口和油出口处油滴的D32分别为25.9μm 和266.7μm,切向水力旋流器水出口和油出口处油滴的D32分别为53.7μm 和210.6μm。轴向水力旋流器水出口处的油滴能保持更小的切割粒径,展示了更高的分离性能;油出口处的油滴平均粒径增大至1.8 倍,可判断油相在轴向水力旋流器内的聚结效果更强。这是由于轴向水力旋流器形成了更加稳定的旋转流场,消除了切向入口造成的涡核摆动,从而抑制了油滴的剪切破碎[19-21]。

图5 入口、油出口、水出口油滴粒径分布

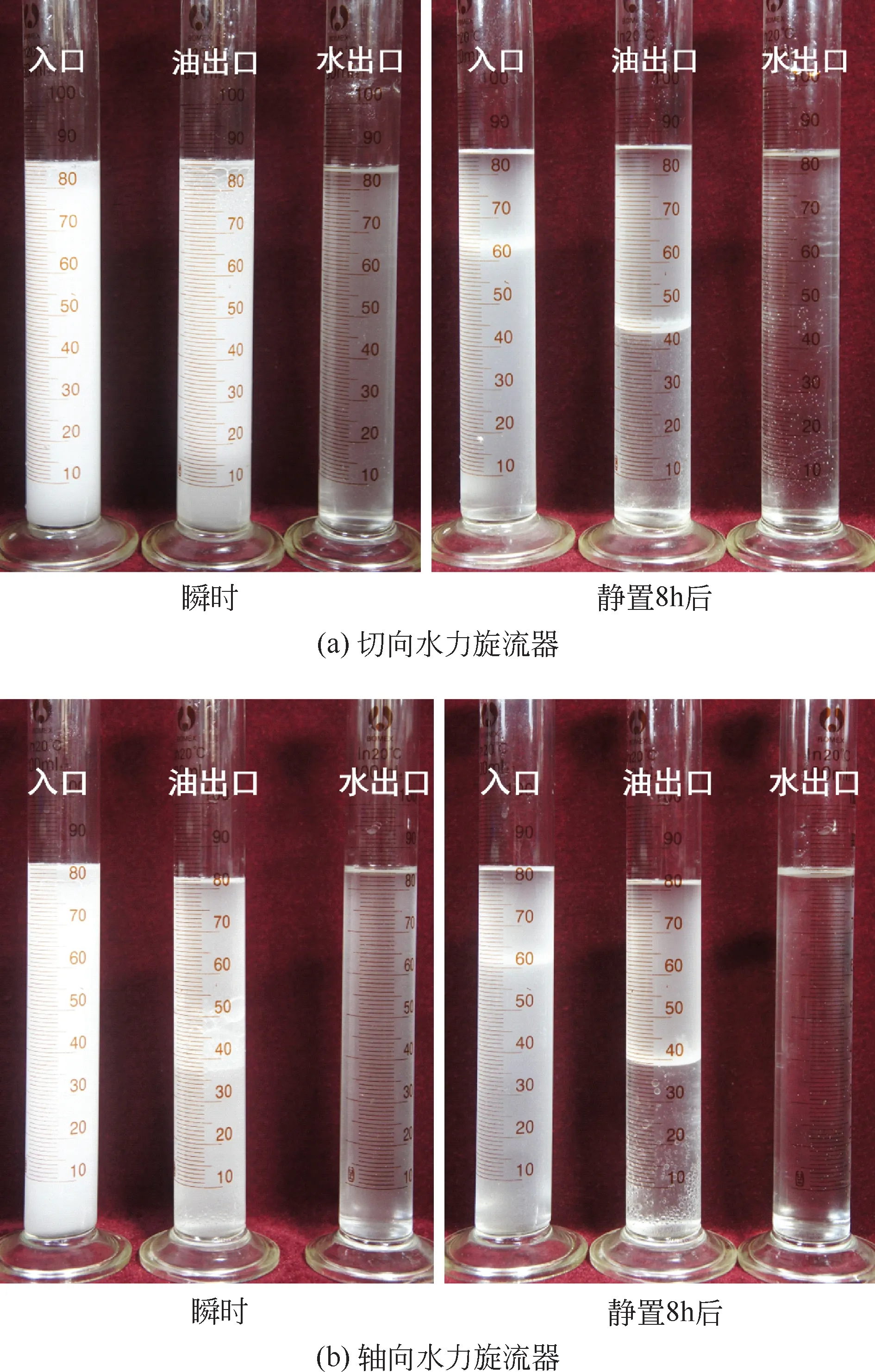

图6 两种水力旋流器入口、油出口和水出口处的样品

为了更为直观地展示轴向水力旋流器的分离性能,在上述工况条件下,在轴向水力旋流器和切向水力旋流器的入口、油出口、水出口处分别取样对比,瞬时和静置8h后的样品对比如图6所示。混合均匀、呈乳白色的油水混合液进入水力旋流器后,绝大部分油相可从油出口排出,轴向水力旋流器水出口样品清澈,基本不含油;切向水力旋流器水出口样品较为浑浊,含油较多。轴向水力旋流器油出口样品中的油相在短时间内仅依靠重力就可上浮到液体表面,而切向水力旋流器的油出口样品浑浊且稳定,据Stokes沉降公式可知轴向水力旋流器油出口样品中的油滴粒径较大。静置8h 后,对比两种旋流器入口、油出口样品挂壁的油滴可知,轴向水力旋流器油出口样品中的油滴颗粒增大幅度较大,证明了油滴发生了更强的聚结效应。

从油滴粒径的角度分析,轴向水力旋流器不仅表现了更为良好的分离性能,而且促进了油出口的油颗粒聚结长大近1.8倍,降低了后续处理难度。

3.2 分流比对分离性能的影响

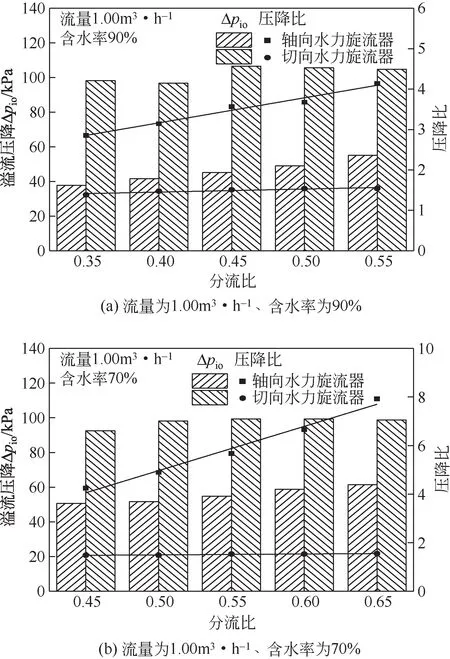

两种水力旋流器分离性能与分流比的关系如图7所示。从图(a)中可以看出,当含水率为90%、流量为1.00m3/h时,在分流比从0.35增加至0.55的过程中,轴向水力旋流器的分水率逐渐降低,但均维持在50%以上;水出口含油浓度均低于500mg/L。分流比的增大意味着水出口的流量减少,导致旋流管底部压力升高,反向内旋流的轴向速度增加,使得从油出口排出的水相逐渐增加,分水率降低。但是,轴向水力旋流器水出口处的含油浓度与分流比并不呈简单的正比例关系,这是因为油出口流量改变将造成轴向水力旋流器内部压力的变化,直接影响油核的大小和稳定性。分流比为0.45时油核稳定且大小适中,使分水率达到60%,同时水出口处的水质最佳,含油浓度为432.8mg/L。在此含水条件下,切向水力旋流器的分水率可达50%以上,水出口处的含油浓度为530~630mg/L。

从图中可以看出,当含水率为70%、流量为1.00m3/h 时,随着分流比从0.45 增加至0.65,轴向水力旋流器的分水率和水出口处的含油浓度均逐渐降低,但基本稳定在1100mg/L 以下。为了在满足水出口处含油浓度低于1000mg/L 的条件下,尽可能增大分水率,最佳分流比可选0.50左右,此时水出口处的含油浓度为892.5mg/L、分水率为71.2%。在此含水条件下,切向水力旋流器水出口处的含油浓度为1930~2320mg/L,无法满足性能要求,且增大分流比并不能降低水出口处的含油浓度。

综上所述,轴向水力旋流器在不同工况下均展现出较强的分离性能,而且在操作弹性、可控性方面也有一定提升。

3.3 分流比对压降的影响

压降是评价水力旋流器性能的重要指标,主要包括溢流压降Δpio和底流压降Δpiu。水力旋流器的压降与流量和分流比直接相关,但不直接影响分离效率;压降比(Δpio/Δpiu)与分流比呈线性关系,则直接影响分离性能[3]。为了更为直观地对比展示轴向水力旋流器与切向水力旋流器的压降,本实验的调节方式为:固定水出口处的阀门开度以控制Δpiu为定值,调节油出口处的阀门开度以达到目标工况。切向水力旋流器和轴向水力旋流器的Δpiu被分别控制在65kPa 和10kPa,即切向水力旋流器需要更大的注液压力以达到相同分流比。两种旋流器分流比与压降的关系如图8 所示,从图中可以看出,当含水率为90%、流量为1.00m3/h时,随着分流比的增加,轴向水力旋流器和切向水力旋流器的Δpio分别在40~50kPa 和90~110kPa 范围内呈上升的趋势。因此从Δpio和Δpiu来看,轴向水力旋流器均能保持较低的压降。当含水率为90%、流量为1.00m3/h时,也能得到上述结论。

图8 两种水力旋流器分流比对压降的影响

含油污水处理工程应用中,水力旋流器的调控方式主要是根据压降比来控制分流比,即压降比与分流比之间需要较高的线性拟合度。从图中可以看出,在本实验工况范围内,切向水力旋流器的压降比随分流比的增加无明显变化,即无明显线性关系;轴向水力旋流器的压降比均随分流比的增加线性增加,因此可调控性更强。

鉴于轴向水力旋流器在分离性能以及压降与分流比的线性关联度方面表现较佳,接下来的实验研究将着重关注轴向水力旋流器入口水质、水量变化对分离性能的影响,其中水质变化主要体现在入口油水混合物的含水率。

3.4 入口油水混合物含水率对水出口处含油浓度的影响

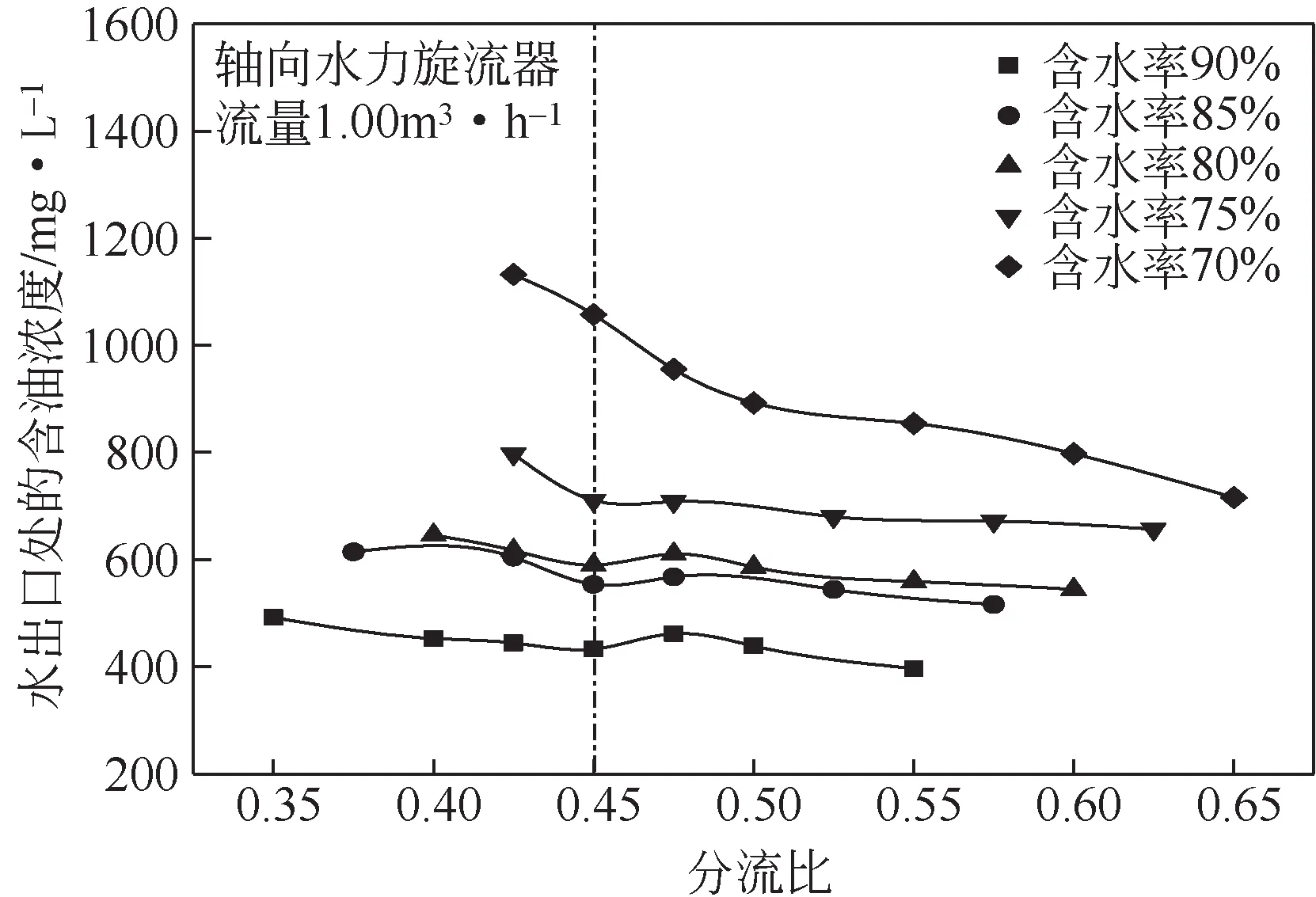

在入口油水混合物含水率分别为90%、85%、80%、75%、70%条件下,得到轴向水力旋流器水出口处含油浓度与分流比的关系如图9所示。考虑到本实验工况均满足分水率大于50%,因此出水水质可直接评价分离性能。由图可得,随着含水率的增加,同一分流比下水出口处的含油浓度均降低;水出口处的含油浓度在分流比为0.45左右均相对最低,进一步验证了流量为1.00m3/h时,最佳分流比为0.45。入口油水混合物含水率的增加意味着油相体积分数降低,从而使得旋流器内部中心油核的直径减少,在油出口直径一定的情况下,中心富集的油核能及时从油出口排出,致使随外旋流从水出口排出的油相减少。当入口油水混合物含水率高于75%时,所形成的油核均处于内旋区内,轴向水力旋流能够保持良好的分离性能;但当入口油水混合物含水率低于75%时,水出口处的含油浓度并非在分流比为0.45时最低,究其原因,可能是由于油核直径超过内旋区直径,大量的油相不能及时排出。为了缓解上述问题,只有进一步增加分流比,牺牲分水率来保证出水口处的含油浓度。

图9 不同入口油水混合物含水率对水出口处含油浓度的影响

3.5 入口油水混合物流量对分离性能的影响

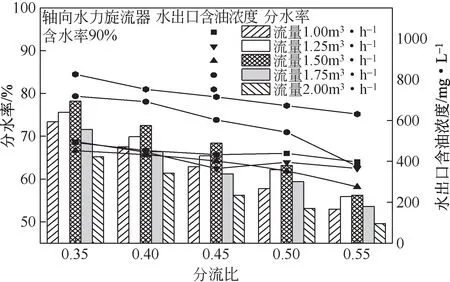

入口油水混合物的含水率为90%时,流量对轴向水力旋流器分离性能的影响如图10 所示。从图中可以看出,虽然实验样机的设计处理量为1.00m3/h,但在流量为1.50m3/h 时分离性能最好,即分水率较高且水出口处的含油浓度整体较低,而当流量近一步增大时分离效果明显下降。究其原因,流量的增大将直接造成固定结构内流体旋流强度的增加和水力停留时间的缩短,旋流强度的增加虽然可以提高油滴径向移动速度进而提高分离效率,但会不可避免地造成液滴破碎,增大分离的难度;水力停留时间缩短后,部分油相不能及时反向排出。本文作者在前期开展CFD 数值模拟过程中观察到油核轴向长度随着流量的增大逐渐增加,当流量从1.00m3/h 增加到1.50m3/h 时,产生的中等旋流强度使得油滴聚结占有主导地位,而液滴破碎和水力停留时间缩短造成的不利影响较小;当流量进一步增大时,强烈剪切力和更短停留时间所带来的不利影响占主导地位,分离性能显著降低。但即便如此,轴向水力旋流器在可操作流量和分流比内,仍能达到水出口处含油浓度低于1000mg/L、分水率超过50%的要求。

图10 含水率对分离性能的影响

3 结论

针对自主研发的油井采出液预分水用轴向水力旋流器样机开展了室内实验研究,探究油水分离前后油滴平均粒径的变化,对比分析分流比对两种水力旋流器压降、分离性能的影响,考察入口油水混合物含水率和流量对轴向水力旋流器分离性能的影响。得到如下结论。

(1)与切向水力旋流器相比,轴向水力旋流器对混合均匀、油滴粒径较小的油水混合物不仅表现出更良好的分离性能,而且油出口的油颗粒聚结长大幅度较大,增大倍数近1.8倍。

(2)在满足分水率要求的分流比范围内,切向水力旋流器分离效果差,而且增大分流比不能明显降低水口处的含油浓度;轴向水力旋流器不仅满足水出口处的含油浓度要求,而且含油浓度的绝对值更低。轴向水力旋流器压降更低,且压降比与分流比间的线性拟合度较高,便于运行操作调控。

(3)在本文的实验范围内,分流比、含水率和流量对轴向水力旋流器的分离性能均有显著影响。分水率随分流比的增加而降低,水出口处的含油浓度与分流比并不呈简单的正比例关系,最佳分流比为0.45;当含水率为90%、处理量为1.00m3/h、分流比为0.45时,分水率与含油浓度分别为62.9%和432.8mg/L;轴向水力旋流器水出口处的含油浓度随入口油水混合物含水率的增加而提高,含水率高于75%时的分离性能良好。轴向水力旋流器样机的最优处理量为1.50m3/h。

符号说明

Δpio—— 溢流压降,kPa

Δpiu—— 底流压降,kPa

Qi—— 入口流量,m3/h

Qu—— 水出口流量,m3/h

S—— 分水率,%

Wi—— 入口含油体积分数,%

Wu—— 水出口含油体积分数,%