聚乙烯醇纤维原液过滤系统及新技术的应用

文/秦旱生(安徽皖维高新材料股份有限公司)

在聚乙烯醇纤维生产过程中,如何提高纺丝可纺性、降低喷丝头更换率是亟待解决的问题,而原液净度是影响原液可纺性一个重要因素[1]。聚乙烯醇树脂溶解后,原液中还有不溶解的颗粒和机械杂质,如泥沙、凝胶颗粒等,纺丝时,这些杂质会堵塞喷丝头的喷丝孔,致使换头率高,还会产生很多柱状丝、块状丝等,降低纤维质量,同时也会严重影响纺丝产量,所以在原液进行纺丝前,必须经过滤除去这些杂质[2]。实际生产中采用两道过滤结合的方式来提高原液净度,而第二道滤机在切换到备台时,纺丝的原液压力波动比较大,滤机滤材中的缝隙含有空气使得原液中混入气泡,直接影响成品纤维质量。所以实际生产中尽可能延长第二道滤机使用周期,除去杂质的工作主要由第一道滤机承担。

一、现有过滤设备

安徽皖维高新材料股份有限公司(以下简称皖维公司)聚乙烯醇纤维生产车间现有两种不同过滤面积的YL171板框过滤机,过滤面积分别为50m2和20m2。该种型号滤机的最大优点是过滤面积大,无控制仪表;缺点是滤布使用时间短,运行成本和人工成本高。

板框过滤机由多组金属板框组成,每一组都是由一块滤框和一块滤板组成。原液沿过滤机入口进入滤框中,在一定的压力下,通过滤板上铺的滤布进入滤板。滤板上有凸凹不平的纹路,凸出部分支撑滤板上的不锈钢网,不锈钢网上覆盖滤布。通过滤布进入滤板中的原液,沿着凹下部分形成的通道流到过滤机的出口,达到过滤的目的。

过滤时,滤机入口压力控制尤为重要。滤机的入口压力过低,则滤布空隙被堵,过滤速度降低,滤液质量变差;随着压力的增大,过滤速度加快,滤液质量更优[2]。但滤机入口压力过高,一方面原液中的杂质会硬挤过滤布而使过滤效果变差,另一方面过高的压力有可能使板框变形而影响过滤效果。所以过滤机入口压力有一上限,当压力达到这个上限时,为保证原液过滤效果,必须及时切换滤机[3]。

二、板框式过滤机存在问题

1.环保压力大

现原液过滤系统采用的板框过滤机为开放式生产,滤机拆装频繁,每周至少拆装、清洗三次,煮洗时耗费大量蒸汽和水,同时产生较多泡沫并伴随高COD污水排向污水处理厂,污水处理压力大。板框过滤机因长期使用滤板变形严重,经常出现滤板中间加筋断裂,导致不锈钢钢丝网与滤板滑离,致使滤板间产生缝隙,滤液泄漏,严重污染环境。过滤机滤液渗漏较为严重(毛细现象),为方便拆滤板,会现场对过滤机进行淋热水操作,一方面对设备有腐蚀,另一方面也易造成环境问题。

2.使用周期短、成本高

板框过滤机的过滤材质为滤布,滤液渗漏较为严重,影响系统使用时间;滤布过滤精度较低,杂质较易堵塞滤布,从而导致系统压力增大,影响过滤进程,第一道滤机往往一周就要切换两到三次,频繁切换不仅导致工作量大大增加,同时也大幅增加了水电气的用量,生产成本居高不下。

3.自动化程度低

板框过滤机过滤整个使用过程以人力操作为主,拆装、后续的滤布清洗、滤机切换都需要人力来完成,占用劳动力;过滤机油压系统为共用系统,原有油压泵一台运行一台备用,为上世纪70 年代产品,配件配型难,油压泵在高压力工作时经常漏油,同时滤板压不紧也会导致漏液,环保压力大,一旦油压泵有故障会影响所有过滤机正常使用。

三、BK 自动过滤机的应用

为解决原YL171 板框过滤机过滤过程中存在的诸多问题,皖维公司在板框过滤机改造时曾采用过KK 过滤机,但金属滤机煮洗时间较长,程序复杂、利用率低。为了更好地实现人性化操作、降低成本及满足环保要求,决定使BK自动过滤机,经多次过滤试验,该种型号滤机很好地解决了上述两种过滤设备遇到的难题。

1.BK 自动过滤机的优点及其主要技术参数

BK 自动过滤机是在普通的板框过滤机及KK 过滤机基础上的改型产品,具有自动控制、连续工作、自动反洗、自动排渣等功能,而且易损件极少,过滤网采用金属烧结毡,过滤精度高,不易破损,使用周期长。避免了普通板框过滤机拆台、卸布、洗布、夹布等过程,也解决了KK 过滤机网经常堵、容易破损、易损件多、维修困难、价格昂贵等问题,减少了因过滤机拆台造成的环境污染。

外形尺寸1600mm×600mm×1600mm,最大反洗次数60 次/h,过滤面积2.4~5m2,最大工作压力2MPa,最大压差1 MPa,原液进口DN80 PN1.6,出口DN80 PN1.6,废液出口DN40 PN1.6。过滤机的控制和反洗由PLC完成。

2.BK 自动过滤机过滤性能与其他过滤机比较

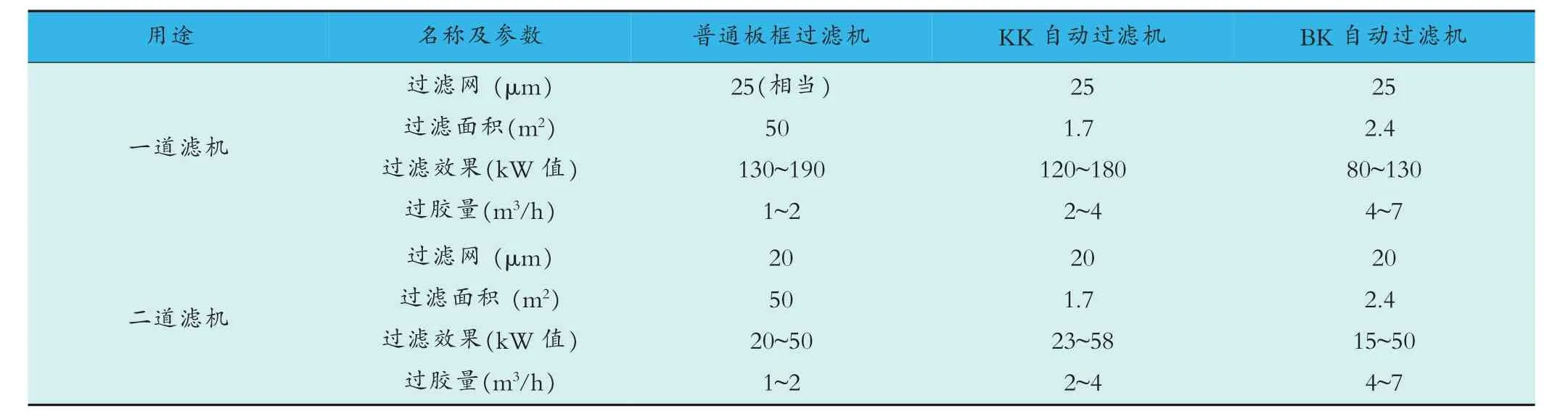

BK 自动过滤机多数过滤性能与其他过滤机相当或优于其他过滤机,具体比较数据见表1。

3.BK 自动过滤机工作原理

原液胶体通过输送泵,进入滤机下腔,形成压力P1,在P1作用下,原液进入滤网和板架之间,透过网架上的滤网进入另一侧板架之内,随后依次进入滤机上腔、滤机出口管,通过出口管上的压力自动调节阀进入贮罐,即完成过滤流程。

表1 BK 自动过滤机过滤性能与其他过滤机比较

自动调节阀控制出口管道压力P2,使管道压力和滤机上腔压力恒定,压差△P=P1-P2。过滤机运行一段时间后,附着在滤网内的杂质增多,在一定量的过滤下,P1会随着滤网上杂质的增多而逐步增大,P2保持不变,△P也相应增大。当△P达到设定值时滤机就自动反洗,此时反洗活塞由滤机一端移向另一端,移动过程中活塞堵住一个板框的进液口,使单个单元板框进胶压力为0,而出胶口压力即P2保持不变,在P2的作用下将滤机上腔(出口腔)部分纯净原液透过滤网连同滤网上的杂质进入活塞腔内,一起经活塞排胶管排出至废液槽。随后活塞到达另一端,一次反洗完成。

四、结语

新型过滤技术的使用,大幅降低了聚乙烯醇纤维的生产成本;废水排放量大大降低,环保压力也得到缓解;原液质量的提高有效提升了原液的可纺性,从而使聚乙烯醇纤维的产量和质量有了明显提高。

——基于BECO PR Steril40滤板替换50P滤板进行过滤