液压电磁阀推杆断裂故障排查及应对

皮月亮,吕焱明,李永彬,周骋

(国营芜湖机械厂,安徽芜湖 241007)

引言

液压电磁阀是电控系统与液压系统的控制中枢,其结构紧凑、体积小、控制方式简单,已被广泛应用于航空装备的各个系统,如发动机燃油系统、起落架收放系统、舱门操作系统等[1]。液压电磁阀依靠电磁铁通电产生推力,使阀芯的相对位置改变,从而实现油液的连通、关闭或换向,其工作性能的优劣影响着整个装备的安全,在装备的各个系统中起着至关重要的作用[2]。

由于液压电磁阀角色的特殊性,其工作可靠性、安全性的提升成为众多学者研究的热点。蔡伟等[3]针对当时液压电磁阀故障离线检测方式存在的缺点,提出一种基于磁场和振动敏感的液压电磁阀非介入式测试诊断技术,为实现液压电磁阀故障的快速诊断奠定了基础。刘艳芳等[4]为了提高液压电磁阀的使用寿命,建立了多物理场耦合热力学模型,仿真分析了两种使用环境中,不同电流下液压电磁阀内部的热变形及温度分布,为液压电磁阀的可靠性设计提供了依据。赵旭峰等[5]分析了液压电磁阀失效的若干因素,如电磁铁温升对推力的影响、液压电磁阀开启过程中自感效应及瞬态液动力等,并通过采用可变电压驱动,选择合理的工作制和动作周期,起到改善流道、增大散热面积的作用,以提高液压电磁阀的可靠性。

本文以实际案例为研究对象,通过特征分析、仿真分析,推测推杆断裂原因,并进行试验验证,使推杆断裂原因得以明确,进而提出应对措施。

1 推杆断裂特征分析

液压电磁阀所处工况不同,故障类型也不尽相同。例如,某型液压电磁阀在使用过程中出现故障,在拆解过程中,发现内部推杆发生断裂,而其他零件无异常。

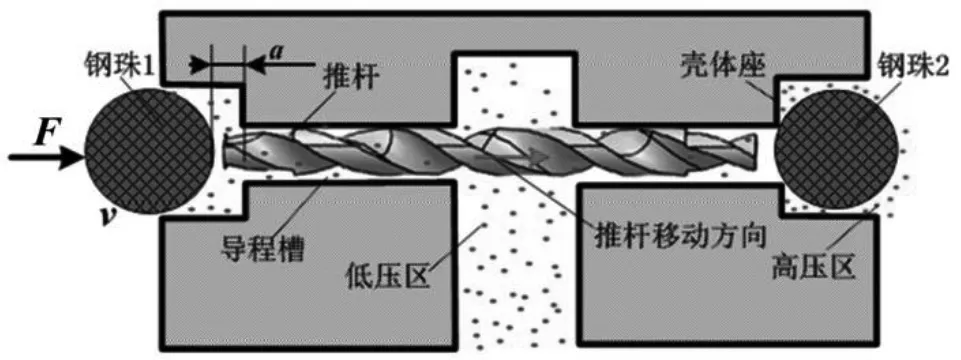

图1 所示是某型液压电磁阀推杆断裂的现场。该推杆随着电磁铁的通电、断电状态,起到推开阀口钢珠的作用。该断裂部位距离右端面约1 mm,断口表面整体平坦。

为了研究该推杆断裂原因,采用对比分析法。选取对比件人为打断。打断的方式为,将距离端面约1 mm的一端固定,于另一端施加垂直于推杆的载荷。推杆在较小的载荷作用下即发生断裂,而断裂的位置与故障件基本一致。

1.1 端口形貌和金相组织

首先,清洗故障件、对比件,分别置于扫描电镜,比较二者的断口形貌,如图2所示。图2a所示故障件断口形貌整体均匀,基本为韧窝结构,该结构是零件发生过载断裂的典型特征;图2b所示对比件断口形貌与故障件基本一致。随后,采用金相显微镜观察了故障件、对比件的断口金相组织,如图3所示。二者的金相组织分布均匀,在回火马氏体基体上弥散分布着颗粒状碳化物,未发现明显异物及其他区别。根据故障件、对比件的微观检查与金相组织分析可知,推杆材料组织与推杆断裂无直接关系。

图1 推杆断裂现场图

图2 断口形貌

1.2 芯部厚度尺寸

采用测量设备测量了故障件、对比件的端口尺寸。如图4 所示,故障件芯部厚度最小尺寸为0.2 0 1 m m,而对比件芯部厚度最小尺寸为0.459 mm,二者相差0.258 mm,数值偏差较大。依据图2、图3所示的断口特征,可推测出芯部厚度尺寸偏小可能是引发推杆断裂,造成液压电磁阀故障的主要原因。

图3 断口金相组织

图4 芯部厚度尺寸

2 推杆仿真分析

为了研究推杆断裂是否是由芯部厚度所引起的,对推杆的材料及工况进行分析。该液压电磁阀的推杆采用W6Mo5Cr4V2高速钢,具有很高的硬度和红硬性,且回火稳定性、耐磨性好[6],其强度极限σb为2 300~2 800 MPa[7-8]。

2.1 工作原理分析

推杆工作示意图如图5所示。推杆位于两个钢珠之间的导程槽内,且浸润在工作介质中。在正常工作条件下,钢珠1受到液压电磁阀推力F的作用,撞击推杆左端面,使推杆向右移动。随后,推杆右端面瞬时将钢珠2推离壳体座,促使右端的高压工作液进入低压端,从而完成后续动作。根据液压电磁阀在系统中的实际工况进行计算得知,钢珠1所受推力F为60 N,初始速度v为25 m/s。

图5 推杆工作示意图

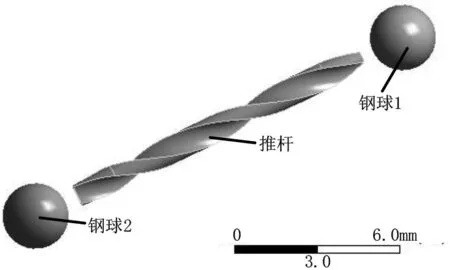

2.2 仿真模型构建

为了分析推杆芯部厚度对推杆断裂的影响,建立了三维仿真几何模型,如图6a所示。该结构长径比大,带有两条螺旋槽,在工作过程中可实现油液的传输。图6b为不同芯部厚度的推杆模型侧视图,芯部厚度d取0.15 mm、0.25 mm、0.35 mm、0.45 mm、0.55 mm五组进行分析。

图6 推杆仿真几何模型

根据推杆在液压电磁阀中的工作形式与断裂特征,选用ANSYS Workbench中的Explicit Dynamics显式动力学模块进行仿真分析,该模块能够很好地解决瞬态、大应变、材料破坏及完全失效等结构问题,可模拟出推杆在实际工作时的应力分布情况[9]。图7所示为进行三维推杆仿真的物理模型。

图7 三维推杆仿真物理模型

2.3 结果与讨论

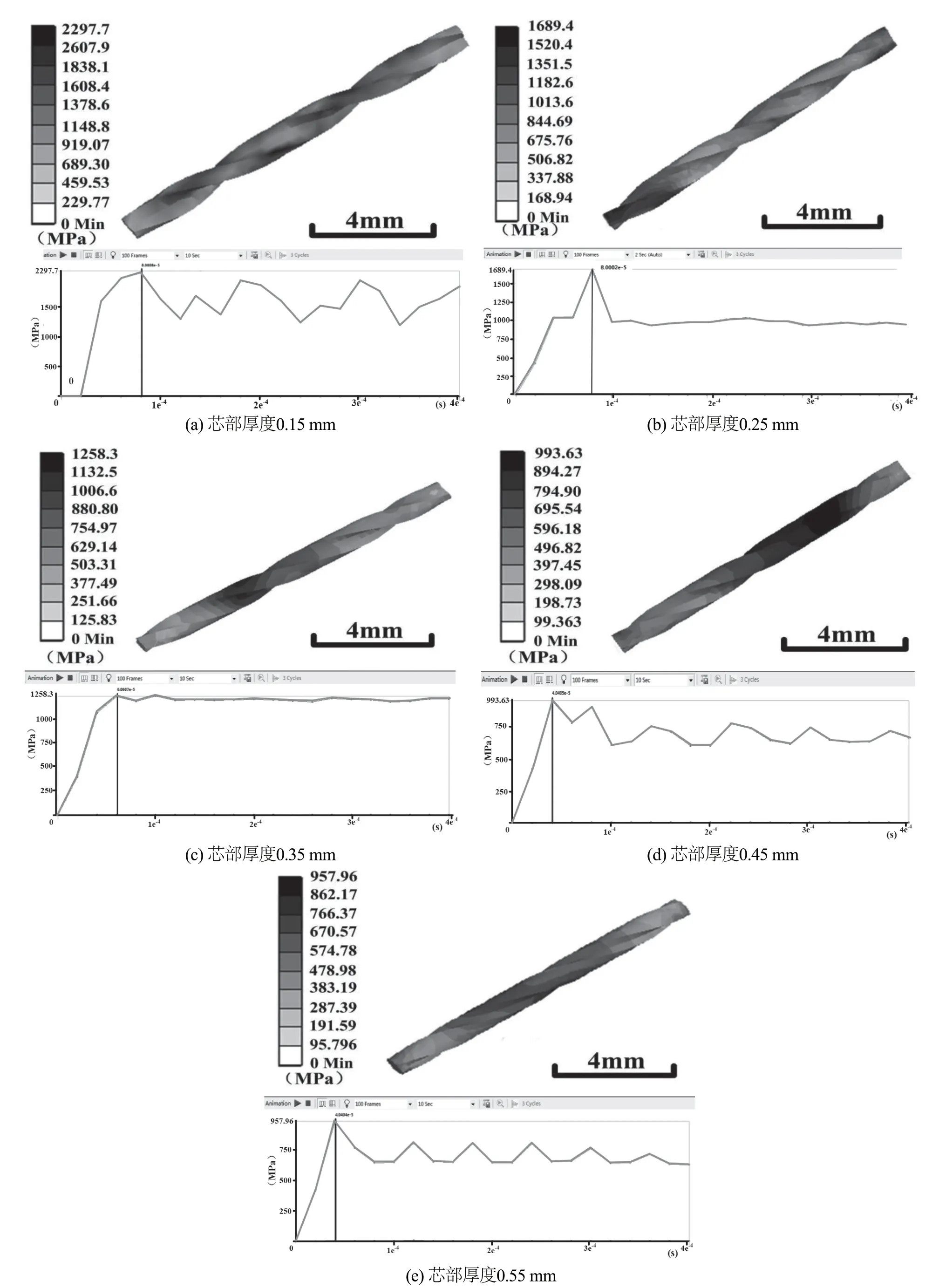

图8 所示为不同芯部厚度尺寸下的仿真分析结果。根据结果可知,推杆中的最大等效应力出现在推杆撞击钢球的瞬间,且随着推杆芯部厚度尺寸的增大而逐渐变小。当芯部厚度尺寸为0.15 mm时,推杆中的最大等效应力为2 297.7 MPa;当芯部厚度尺寸为0.55 mm时,推杆中的最大等效应力仅为957.96 MPa,降低了58.3%。

根据材料力学知识,该类推杆材料属于脆性材料,而脆性材料的安全系数nb应取2~3.5。对于某些特殊零件,安全系数甚至应取3 ~9[10]。从芯部厚度尺寸为0.2 5 m m 时的仿真结果(图8b)可知,在该尺寸下,推杆材料的安全系数是1.36~1.66,小于工程应用规定数值2~3.5,而发生断裂的推杆的芯部厚度最小尺寸仅为0.2 0 1 mm,这更使得安全系数小于工程规定数值。因此,将此类推杆应用于液压电磁阀中,极大地增加了液压电磁阀的故障风险。

3 对比试验

根据章节2.3的分析结果与讨论,选用了芯部厚度最小尺寸分别为0.205 mm、0.462 mm,与故障件、对比件接近的两根推杆,其实物如图9所示。在保证其他因素一致,仅芯部厚度尺寸存在微小差异的情况下,将二者分别装入1号、2号液压电磁阀,进行对比试验。

3.1 接通试验

以电磁铁接通500次为一个周期,进行数据统计,图10所示为接通试验过程中收集的数据。从试验数据可知,1号液压电磁阀在第4个周期的第453次接通试验中发生故障,液压电磁阀无法实现油路的接通,试验被迫中断。而2号液压电磁阀在完成第4个周期的基础上,又相继完成了第5个、第6个周期的试验,无任何异常,满足了工艺要求。

图8 不同芯部厚度尺寸下的仿真分析结果

图9 对比试验推杆实物图

图10 对比试验数据图

3.2 拆解观察

对两个电磁阀进行拆解,发现1号液压电磁阀内部推杆发生断裂(图11a),而2号液压电磁阀内部推杆无异常。在扫描电镜下观察推杆断口形貌,其断裂特征基本为韧窝结构,与故障件断裂性质相同,属于典型的过载断裂,如图11b所示。

图11 断裂推杆实物图

3.3 改进措施

通过对比试验,理论分析结果得到验证,推杆芯部厚度尺寸偏小是引发推杆断裂,进而引发液压电磁阀发生故障的根本原因。因此,应在后续的工作中进行装前测量,及时测量待用推杆芯部厚度尺寸,筛选出不满足应用要求的推杆,避免液压电磁阀故障再次发生。

4 结论

(1)采用对比分析法,比较了故障件、对比件的断口特征,表明推杆材料组织与推杆断裂无直接关系,但故障件、对比件的芯部厚度尺寸偏差较大。

(2)采用ANSYS Workbench,对不同芯部厚度的推杆在实际工况中的应力分布进行了仿真。由仿真结果可知,推杆中的最大等效应力随着芯部厚度的增大而逐渐减小。当芯部厚度尺寸小于0.25 mm时,推杆材料安全系数无法满足工程应用要求。

(3)通过对比试验,证实了推杆芯部厚度尺寸偏小确实是导致推杆断裂的根本原因。在后续工作中应进行装前测量,筛选出不满足应用要求的推杆,有效地排除液压电磁阀故障。