12CM18-10D 型连续采煤机的两种关键机构研究

◎李英

近年来,我国连续采煤机的使用情况较总体效益较高,我国一些矿井已具备了使用连续采煤机的条件;我国高产高效长壁回采工作面煤层平巷使用连续采煤机进行掘进是可行的、成功的;就目前国内设备条件而言,配套引进连续采煤机的效益要比引进单机高;连续采煤机比悬臂式部分断面掘进机初期投资大,但投资回收快,总体经济效益好。

12CMl8-10D 型连续采煤机是性能比较先进的现代连续采煤机。该型连续采煤机由截割机构、装载运输机构、行走机构、液压系统、电气系统和辅助装置组成,主要用于高产高效长壁工作面煤巷掘进和边角煤回采。

一、截割机构

12CM18-10D 型连续采煤机截割机构由2 台电动机,2 套机械保护装置,1 台减速器,左、右截割滚筒,截割链及截割臂等组成。2 台电动机以垂直机器纵轴方向对称布置在截割臂上方左、右两侧,分别通过机械保护装置把动力传送到减速器,减速器的出轴同时带动左、右截剖滚筒和截割链。截割臂为钢板焊接构件,前端下折,并在其上支承;后端通过一对轴耳与采煤机机身铰接;底部装有升降液压缸,通过升降液压缸的作用能够使截割臂上下摆动,实现截割滚筒采煤动作。

(一)电动机及机械保护装置

电动机轴为空心轴,空心轴外端以外花键与摩擦离合器输入装置相联结。摩擦离合器的输出装置以内花键与扭矩轴一端联。扭矩轴的另一端则穿过电动机的空心轴并以外花键与减速器齿轮联结。电动机通过摩擦离合器、扭矩轴把动力传给减速器。

摩擦离合器在传送动力的同时起机械过载保护作用。在外力矩低于摩擦离合器摩擦片设定的摩擦扭矩时,离合器把电动机的动力传送给减速器;相反,在外力矩高于摩擦片设定的摩擦扭矩时,摩擦片打滑,截割机构停止工作,具有机械过载保护的作用。之后,在外力矩又低于设定的摩擦扭矩时,离合器自动恢复动力传送,截割机构继续工作。

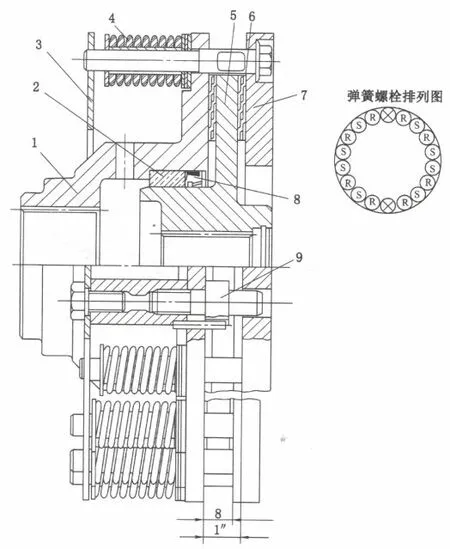

摩擦离合器由输入装置、输出装置、摩擦片、弹簧螺栓装置、压力盘、磨损指示杆、轴承、定位板及密封等组成,如图1 所示。输入装置l 的内孔花键与电动机空心轴外端的外花键连接,动力由此输入;输出装置5 的内孔花键与扭矩轴外端外孔花键连接,动力由此输出。输出装置5 两侧端面有摩擦片6,拧紧弹簧螺检4就能把摩擦片压紧在输入、输出装置和压力盘7 的法兰端面之间,形成摩擦力矩,实现动力传送或过载保护。弹簧螺栓共有16条,其中红色8 条,银色8 条,要按图示代码的位置装配,保证弹力均匀一致。每条弹簧螺栓的额定紧固力矩为68N·m。磨损指示杆9 有两条,对称装在输入装置和压力盘销孔内,指示摩擦片磨损程度。随着摩擦离合器过载打滑,摩擦片要逐渐磨损,厚度减薄,压力盘7 在弹簧螺杆4 的弹力作用下将按图示位置向左移动,反映到输入装置1 与压力盘7 法兰之间的间隙也会减少。摩擦片磨损越严重,左移量越大,间隙也越来越小。在间隙减小至20.3mm,相当于磨损指示杆与压力盘右侧端面平齐时,就要更换输出装置和摩擦片。更换新的输出装置和摩擦片后,这个间隙应为25.4 mm。

图1 摩擦离合器

1—输入装置;2—轴承;3—定位板;4—弹簧螺栓装置

5—输出装置;6—摩擦片;7—压力盘;8—密封;9—磨损指示杆

摩擦离合器布置在电动机外侧,方便维修拆装。这种布置在检查或拆装离合器时,不用移动电动机就能过顺利完成。为实现摩擦离合器输出装置与减速器之间的动力传送,采用了扭矩轴方式。因电动机空心轴结构尺寸的限制,从空心轴穿过的扭矩轴比较细长,扭矩轴两端为外花键,里端外花键与减速器齿轮联结,外端外花键与摩擦离合器输出装置内花键联结。在外力矩低于扭矩轴细颈处的抗扭强度时,扭矩轴传送动力,电动机驱动截割机构正常工作;相反,在外力矩大于细颈处抗扭强度时,扭矩轴在细颈处扭断,与扭断的扭矩轴相连的一侧电动机空转,停止驱动截割机构。这时,需要重新更换扭矩轴。扭矩轴与摩擦离合器均能在传送动力的同时起截割机构过载保护作用。

通常,摩擦离合器要先于扭矩轴动作,起过载保护作用,但在扭矩轴长期使用产生疲劳或外力矩突然加载,如截剖到坚硬夹石、磺铁矿时,若摩擦片打滑动作滞后,扭矩轴也可能先于摩擦离合器动作而被扭断。实践证明,这种机构过载保护装置在外力矩过大时,摩擦离台器动作比较频繁,而扭断扭矩轴的过载保护不常发生。

(二)减速器

截割机构减速器为四级直齿轮传动,减速器箱体呈T 形,由两部分构成:齿轮传动部分为钢板焊接箱形构件;左、右截割滚筒轮毂部分为筒形铸钢构件,该构件以25 根内六角螺栓紧固在齿轮传动箱体左右两侧。

(三)截割链与截煤滚筒的截齿配置

12CM18-10D 型连续采煤机截割滚筒直径915mm,截割宽度3300mm。截割宽度包括左、右滚筒宽度及截割链宽度,其中截割链宽度约为760mm,左、右滚筒各约1270mm。左、右滚筒及截割链全部采用切向安装的镐形截齿。滚筒与截割链上镐形截齿的切削角分别为50°与45°。截齿由镶有钨钴硬质台金的中碳合金钢制成,并经表面硬化处理。截割链上链运行方向与采煤机推进方向一致,左、右滚筒与截割链同向旋转,截齿自上而下截割煤体,可减少粉尘飞扬。左、右滚筒螺旋叶片旋向相反,左滚筒为右螺旋,右滚筒为左螺旋,目的是使左、右滚筒截落的煤炭在螺旋叶片作用下沿轴线方向向中部推移,直接落入下方装煤铲板的中间,由输送机运走。这种截煤滚筒与截割链同时使用的截割机构比较适合于坚硬致密煤层的截剖。

这种采煤机滚筒上的齿座镶有过盈配合的齿套,可以更换,起保护齿座、减少磨损的作用。但截割链上的齿座较小且壁薄,叉无齿套,容易损坏。

二、装载运输机构

(一)减速器

减速器与电动机安装在装煤铲板右侧的框架内,电动机横置,便于拆装和维护检修。电动机为三相交流水玲式,45 kW,1050 V,1450 r/min。电动机的空心轴内安装扭矩轴,其作用与截割机构电动机的扭矩轴相同,结构类似。

(二)扒爪装置

扒爪装置由圆盘、扒杆、连杆、摇扦以及铰轴、轴承等组成,是典型的曲柄摇杆机构。圆盘(相当于曲柄)由减速器的V 轴大圆锥齿轮驱动。扒杆的扒爪采用主副双爪,双爪爪尖的运动轨迹呈腰形,而且相互衔接。爪尖轨迹覆盖面积较大,且左右装载的爪尖运动相位相差180°,所以装载效果好。此外,杆件由铰轴、轴承相互连接,工作平稳可靠,很适于装载煤炭。由于连杆、摇杆下面的间隙可能被坚硬夹石卡住而将其挤坏,故摇杆采用弧形杆。圆盘与扒杆铰接处是一对圆锥轴承,采用金属平面密封,防尘防水效果好。扒杆与摇杆铰接处以及摇杆与机架铰接处采用蝶形橡胶密封,密封性能差,易磨损,轴承故障率高。

这种采煤机的装载机构还可选配圆盘式弧形耙杆装置,左右圆盘旋向相反,左侧顺时针,右侧逆时针,物料由装煤铲板前端绕外侧落入输送机刮板。这种装置省去了曲柄摇杆机构及其相关的维修工作量,而且装载能力较大,但弧形耙杆杆尖轨迹覆盖面积较小,耙集效率不如扒爪,装煤铲板可能出现物料堆积。