煤矿井下穿层钻孔高效钻进方法

豆旭谦

(中煤科工集团西安研究院有限公司,陕西 西安710077)

在煤矿瓦斯治理中,穿层钻孔是煤矿瓦斯预抽、邻近层和采空区瓦斯治理的有效措施[1-2],一些矿区在施工穿层孔和高位钻孔时,钻遇硬岩,钻进效率低下,钻头磨损严重,钻孔施工周期长,有时会遇到钻孔事故[3],严重影响钻孔施工进度和施工质量,影响煤矿瓦斯抽采(放)计划,延缓采煤工期[4]。针对以上问题,研究适用于不同硬度岩层的钻进技术,对煤矿常见顶底板岩层硬度进行分类,针对不同的岩石硬度类型分别采取相应的工艺方法,通过大量的现场对比试验,优选适合现场条件的钻进方法,总结最优工艺参数,形成一套行之有效的煤矿井下穿层钻孔高效钻进工艺技术。

1 煤矿硬岩等级划分

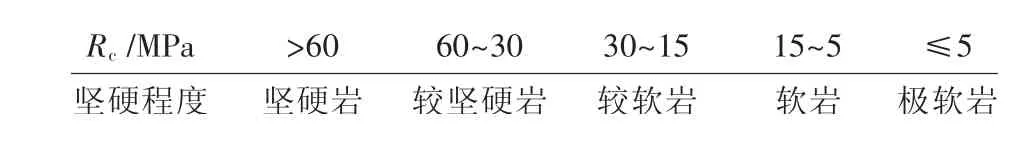

岩石在不同围压环境中表现不同的属性,在浅部开采时,一些结构疏松较为软弱的岩石表现为软岩的变形力学特性,一些结构致密的较为坚硬的岩石表现为硬岩的变形力学特性,但随开采深度的加大,一些较硬的岩石也表现为软岩的变形力学特性[5]。因此,岩石坚硬程度的度量目前并未有统一的标准,在不同的应用领域有不同的度量参数,如果能取样测得定量数据,应采用定量的方法,使用最多的是以单轴抗压强度作为表征参数,对于难以取样的岩石可定性对坚硬程度进行定级。《中华人民共和国工程岩体分级标准GB50218-94》就采用岩石单轴饱和抗压强度Rc作为岩石坚硬程度的定量指标,Rc与定性划分的岩石坚硬程度的对应关系见表1,并定性对2 种硬质岩和2 种软质岩描述了其鉴定方法和代表性岩石。GB 50007—2011《中华人民共和国建筑地基基础设计规范》执行与工程岩体分级相同的标准。

表1 Rc 与定性划分的岩石坚硬程度的对应关系Table 1 Correspondence between Rc and qualitatively classified rock hardness

岩石的硬度定义为岩石抵抗工具侵入的阻力,或者岩石对动态或静态集中载荷引起局部变形或者破碎的抵抗能力。岩石单轴抗压强度与岩石硬度有一定联系,但是又有很大的区别。岩石抗压强度是岩石整体抵抗外力破坏的能力,而岩石的压入硬度实际是岩石在多向受压状态下产生局部破碎,对于钻探工程来讲,大多数是局部破碎,硬度指标更接近反映钻进破碎岩石的实质[6]。因此,坑道钻探工程一直延用普氏硬度系数(以下简称f 值)来表示岩石坚固性的大小,f=R/10(R 为单轴极限抗压强度,MPa)。

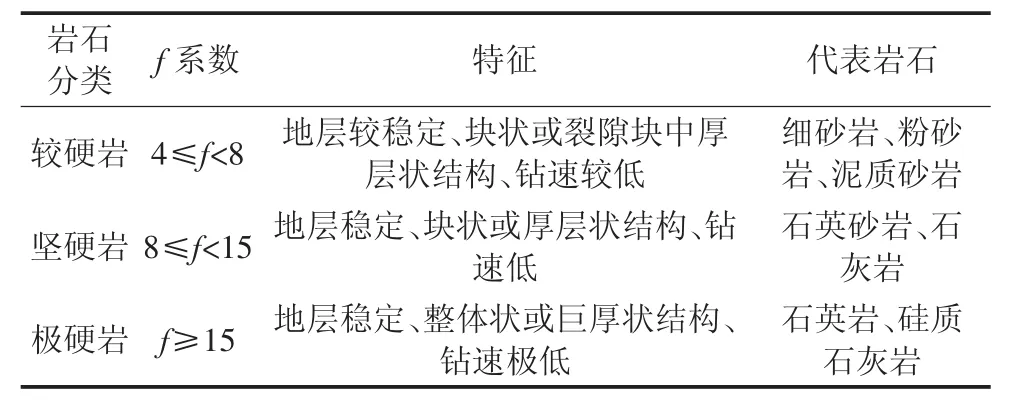

在煤系地层,煤层顶底板岩层大多属于沉积岩类,以泥页岩、砂岩、灰岩大类最为常见,其中以炭质泥岩、砂质泥岩、泥质砂岩、细砂岩、粉砂岩,石英岩、灰岩等最具代表意义,为了研究不同硬度岩层钻进方法的需要,将煤矿井下顶底板岩石按照硬度系数划分为3 类,划分标准以坑道钻探工程常用的f 系数为基准参数,煤层顶底板岩石分类表见表2。

2 较硬岩高强PDC 钻头回转钻进

2.1 回转钻进方法

回转钻进是煤矿井下最常见、使用最广泛的钻孔施工方法,是由液压钻机提供动力,在油缸的轴向推进力和回转器回转力的共同作用下由钻杆将二者的合力传递到孔底钻头破碎岩石的方法。煤矿井下较硬岩回转钻进中,在钻机和钻杆满足钻进要求的情况下,钻头是影响钻进效率最主要的钻具,钻进工艺参数的选择会影响到钻头的使用寿命和单个钻头的进尺。

表2 煤层顶底板岩石分类表Table 2 Rock classification table of coal seam roof and floor

2.2 回转钻进用高强度PDC 钻头

考虑较硬岩层的硬度相对较小,开发了三翼圆弧高强PDC 钻头,其采用刀翼式结构,能保证每个切削齿具有最佳的工作角度;冠部由三翼构成,刀翼采用抛物线式弧角设计,易于切削齿切入岩石,钻进效率高;布齿方式为分层错峰布齿,实现多轨道、分层等体积切削岩石,钻进阻力小,重复破碎少;钻头选用弧面型PDC 切削齿,增加钻头体对PDC 的包镶面积,增强焊接强度,提高钻头抗冲击性,防止崩片或崩齿[7-9]。

2.3 试验情况及效率分析

该方法在淮南潘一矿进行了试验,试验钻孔在同一组钻孔内,钻进地层为较硬砂岩与泥岩互层,与该矿使用的钢体式三翼内凹PDC 钻头和钢体式四翼内凹PDC 钻头进行相比,试验效率及钻头损坏情况见表3。数据分析显示,采用三翼圆弧高强PDC钻头的钻进效率比三翼内凹PDC 钻头提高了1.6倍,单个钻头进尺提高了4 倍,比四翼内凹PDC 钻头的钻进效率提高了2 倍,单个钻头的进尺提高了8 倍。采用普通三翼内凹PDC 钻头和四翼内凹PDC钻头试验时为了尽可能增大钻进进尺,提出钻头时PDC 片崩齿较多,钢体磨损十分严重。

表3 三翼圆弧高强PDC 钻头回转钻进试验效率对比Table 3 Rotary drilling efficiency comparison of threewing circular arc high strength PDC bit

通过多组对比试验,获得了三翼圆弧高强PDC钻头回转钻进的最佳推荐工艺参数:回转压力9~11 MPa,给进压力6~8 MPa,转速110~150 r/min。

3 坚硬岩回转冲击钻进

1)回转冲击钻进方法。回转冲击钻进是煤矿井下为了解决坚硬岩钻进时遇到的效率低下问题而引进的1 种钻孔施工方法,该方法是在原普通回转钻进的钻具组合中连接了液动冲击器,钻头在受到钻杆推进和回转合力的同时将传递来自冲击器的冲击功,实现回转与冲击联合破碎岩石。冲击器宜选用高频低能量型小口径冲击器,钻进时以回转钻进切削为主,辅以冲击的方式碎岩并提高钻头切入岩石的深度,该方法适用于塑性较大的坚硬岩石。

2)小口径冲击器。液动冲击器是利用泥浆泵供给液压能,直接驱动液动冲击器的冲锤上下往复运动,并连续不断地对钻头施加冲击荷载[10-11],试验选用的液动冲击器,配套胎体式圆弧高强PDC 钻头。

3)回转冲击钻进试验及效率分析。该方法在义马新义煤矿进行试验,试验岩层为坚硬硅质泥岩,含黄铁矿结核,硬度高,较脆,硬度系数13。回转冲击钻进效果对比如下:①回转冲击钻进方法:液动冲击器+胎体式圆弧高强PDC 钻头,硅质泥岩,平均效率6.55 m/h,水为冲洗介质,施工环境好:②回转钻进钻进方法:三翼内凹钻头,硅质泥岩,平均效率0.13 m/h,效率低。可以看出液动冲击回转钻进的效率较普通回转钻进提高了50 倍。普通回转钻进平均每个钻孔消耗普通钻头4~5 个,回转冲击钻进只需1 个钻头。通过对比试验,液动回转冲击钻进最佳推荐工艺参数:回转压力5~8 MPa,给进压力6~9 MPa,转速110~150 r/min;流量165 L/min,泵压3.5 MPa。

4 极硬岩冲击回转钻进

4.1 冲击回转钻进方法

冲击回转钻进是煤矿井下解决极硬岩钻进效率的1 种钻进方法,其与回转冲击钻进的钻具组合相同,但是所选用的冲击器是高压冲击器,需要配备高压泵或空压机来提供能量介质,在钻孔施工时主要靠钎头的冲击碎岩,轴向静压力主要用来克服钻机的反弹力。高压冲击器有高压液动冲击器和气动冲击器,一般都配套相应口径的冲击钎头。该方法适用于脆性较大的极硬岩。

4.2 冲击器

冲击回转钻进的冲击器有液动或气动2 种。液动冲击器以冲洗液作为能量驱动介质,气动冲击器以压缩空气作为循环动力。

1)高压液动冲击器。高压液动冲击器是在开路压力水的作用下产生往复循环,高压水用来冲洗岩粉,高压液动冲击器及冲击钎头如图1。该冲击器在6 MPa 压力下启动,水压越高,冲击能量冲击频率也越高,水压范围要求在6~18 MPa 之间,在额定压力和流量状态下的冲击频率可以达到70 Hz。

图1 高压液动冲击器及冲击钎头Fig.1 High pressure hydraulic impactor and adaptor bit

2)气动冲击器。气动冲击器是将压缩空气的能量通过气动冲击器作为中间能量转换介质作用在孔底的岩石上,通过高频率的冲击作用,配合回转时施加给钎头的钻压和回转扭矩进行钻进,即钎头在冲击动载和回转切削共同作用下破碎岩石,并且使用压缩空气作为冷却钻头和洗孔介质,将孔底的岩屑携带出钻孔[12-13]。试验用气动冲击器和适配冲击钎头如图2。

图2 气动冲击器和适配冲击钎头Fig.2 Pneumatic impactor and adaptor bit

4.3 冲击回转钻进试验及效率分析

该方法在淮南潘三矿进行了试验,设计钻孔为上仰穿层钻孔,需要穿越30~50 m 的极硬岩,岩性为石英岩,造岩矿物主要以白色石英为主,硅质胶结,呈厚层块状结构,硬度系数约为15。试验时为液动冲击器配备了1 台乳化泵站,为其工作提供能量介质,气动冲击器适用系统风压,满足冲击器工作需要。冲击回转钻进的钻进效率见表4,液动冲击回转的钻进效率是普通回转钻进的25 倍,气动冲击回转钻进的钻进效率是普通回转钻进的4 倍。

表4 冲击回转钻进试验效率对比Table 4 Comparison of efficiency of impact rotary drilling test

通过试验获得了液动冲击回转钻进推荐工艺参数:回转压力2~3.5 MPa,给进压力1.3~1.7 MPa,钻速100 r/min;乳化泵流量200 L/min,压力14 MPa。气动冲击回转钻进推荐工艺参数:回转压力4 MPa,给进压力1.5~2 MPa,转速40 r/min;风量6~8 m3/min,风压0.6~0.8 MPa。

5 结 语

1)研究形成了一套较系统的煤矿井下硬岩高效钻进工艺技术,针对不同的岩石类型可以选择不同的钻进方法:①较硬岩(4≤f<8),高强PDC 钻头回转钻进;②坚硬岩(8≤f<15),液动回转冲击钻进;③极硬岩(f≥15)液动或气动冲击回转钻进,并通过大量试验总结出了相应的最优工艺参数。

2)施工时不能盲目为追求进尺而忽视钻头的使用寿命。盲目地增大推进力和回转力在一定程度上会较明显地提高钻进效率,但是钻头的寿命相应变短,因此钻孔施工时要选择最优的钻进工艺参数,并根据地层变化做出适当调整使之能满足施工需要。