A105碳钢材料管道的腐蚀穿孔原因

刘 忠,董海涛,潘姚凡,张忠伟

(苏州热工研究院有限公司,苏州 215004)

国内某核电厂运行4 a,检修部门发现消防系统节流孔板下游管道出现腐蚀穿孔,消防管道发生外漏,如图1所示。消防系统作为核电厂重要的辅助安全系统,在核电厂的安全运行中扮演重要的角色。一旦消防系统失效,将影响人员设备安全,甚至危及核安全。核电厂消防系统管道在运行数年以后,会出现各种各样的腐蚀问题,故本工作针对核电厂消防管道穿孔问题进行了深入分析,并提出了应对措施,以期为核电站的安全运行提供借鉴。

1 试验

对管线内部形貌、氧化膜形貌以及分布进行宏观和微观观察,根据表面形貌,结合现场工艺工况及环境,初步判定管壁减薄模式。消防管道有多种腐蚀模式,电偶腐蚀、管结瘤腐蚀、空泡腐蚀等[1]。对管道材料进行成分分析,根据材料成分、运行工况、介质判断材料倾向于何种失效方式。

(a) 宏观形貌

(b) 局部放大图图1 穿孔消防管道的形貌Fig. 1 Morphology of the perforated fire pipe: (a) macro morphology; (b) enlarged view

用线切割方法在不同区域截取腐蚀坑金相试样,试样经预磨、抛光并侵蚀后进行金相检查,分析材料组织。在管道内部取腐蚀产物进行物相分析,分析腐蚀产物的物相组成。

FERNG[2]采用CFD(计算流体力学)方法对核电厂管道的冲蚀进行了模拟,得出了较好的结论。BENEDETTO等[3]将CFD计算结果和试验结果进行了比对,结果良好。一般情况下,孔板下游通常为冲蚀和空蚀敏感部位,流动状态对腐蚀模式影响很大[4],为分析流体的影响以及发生冲蚀和空蚀的可能性,采用计算流体力学对管线内部流速流态进行模拟分析,以确定流体在管线各部位的流速和流态,结合实际减薄区域,进行研究比较,进一步确定管线减薄模式。

2 结果与讨论

2.1 宏观形貌

管道内壁整体分布着一层深褐色腐蚀产物,腐蚀穿孔处位于接颈法兰短截处,距离接颈法兰和管道的焊缝约5.7 mm。管道内壁上散布着大量圆形管结瘤,敲开管结瘤可以发现,部分管结瘤已经演化成腐蚀坑,如图1所示。接颈法兰管结瘤比较坚硬,腐蚀产物与基体结合紧密。用刮刀刮开部分管结瘤,可见内呈黑色,符合管结瘤的典型形貌特征。

2.2 化学成分

消防水管道材料各元素含量如表1所示,根据成分组成,材料为A105碳钢材料,成分均满足ASTM A 105-2018标准要求。

表1 消防管道的化学成分Tab. 1 Chemical composition of fire pipe %

2.3 金相检验

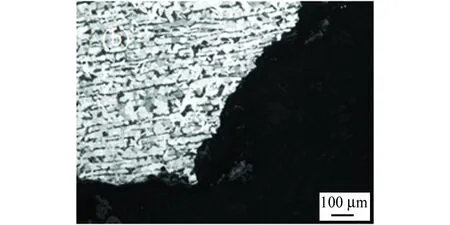

用线切割方式在穿孔区域和腐蚀坑区域截取2个金相试样,经预磨、抛光、侵蚀后进行金相检验,结果如图2和3所示。

管道的基体组织均为铁素体+珠光体,呈带状分布,符合A105钢锻件和轧制件的正常组织形态。腐蚀坑底和侧壁轮廓线均呈现正常的腐蚀坑形貌特征,未见有呈方向性的细小轮廓或尖锐的冲蚀或空蚀形貌。

(a) 穿孔处 (b) 穿孔边缘图2 管道穿孔处及穿孔边缘的微观形貌Fig. 2 Micro-morphology of the pipe at the location of perforation (a) and the edge of perporation (b)

2.4 腐蚀产物物相分析

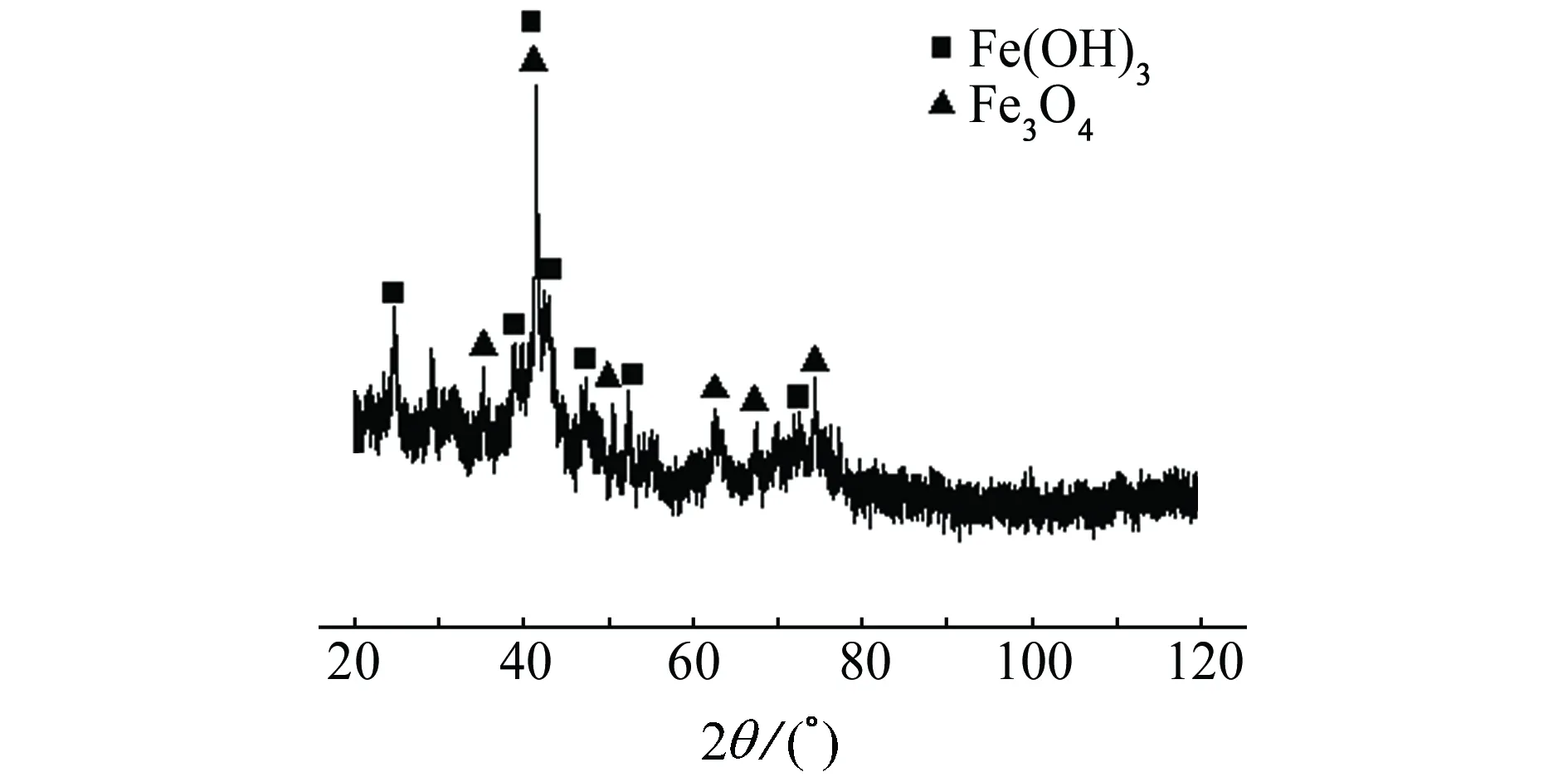

在管道内壁腐蚀区取腐蚀产物进行物相分析,结果见图4。由图4可见,腐蚀产物的物相组成为Fe(OH)3和Fe3O4。

2.5 微观形貌观察

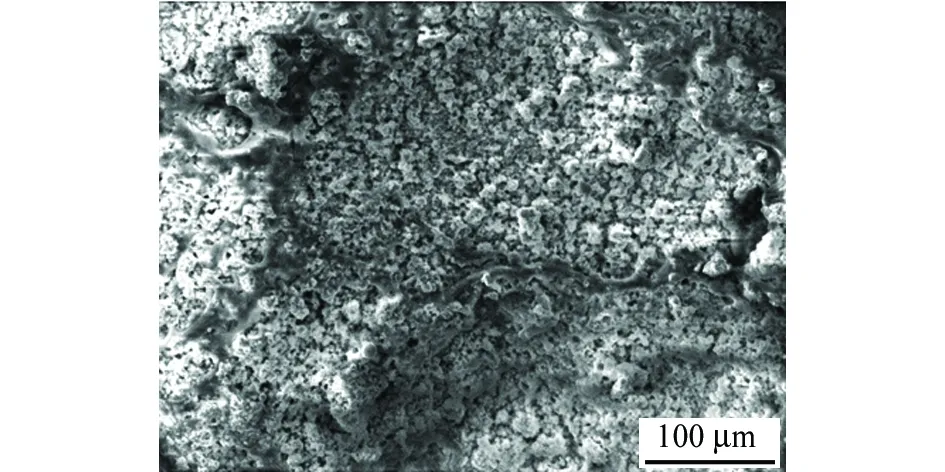

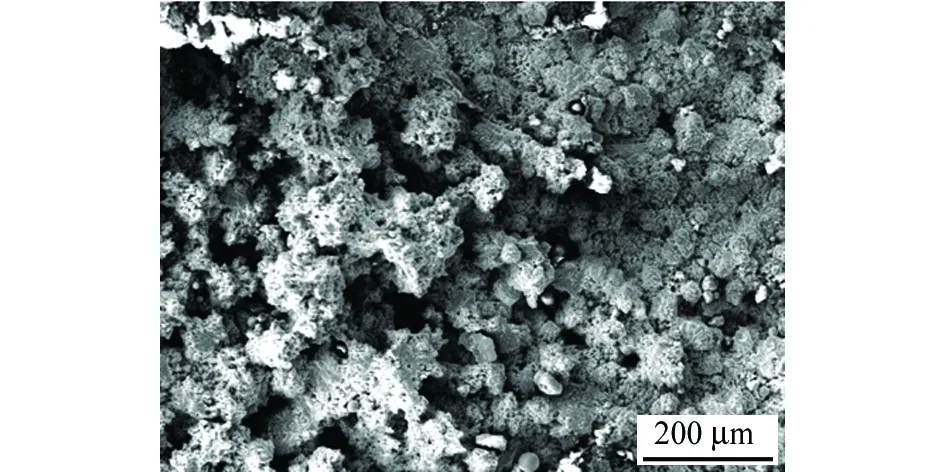

由图5可见,靠近穿孔的2区处的腐蚀产物较为致密,1区和3区处腐蚀产物较为疏松,内壁腐蚀产物从外向内逐渐变得致密,宏观检查显示这些区域的腐蚀产物整体较坚硬,与基体结合紧密。

2.5 流体作用分析

管道穿孔处位于节流孔板下游,孔板下游通常为空泡腐蚀敏感部位,利用CFD模拟分析了此处发生空泡腐蚀的可能性。

建立二维有限元分析模型,孔板前管道长度取2倍管径,孔板后管道长度取5.5倍管径,采用速度入口与压力出口边界条件。网格划分采用四边形网格,湍流模型采用标准的K-ε模型,考虑重力。

(a) 腐蚀坑边缘

(b) 腐蚀坑底部图3 腐蚀坑区域的微观形貌Fig. 3 Micro-morphology of the corrosion pit: (a) edge of the corrosion pit; (b) bottom of the corrosion pit

图4 腐蚀产物XRD分析结果Fig. 4 XRD analysis results of corrosion products

管道流量为34.3 m3/h,换算成线性速度约为1.09 m/s,出口压力为900 kPa时,入口压力约1 490 kPa,基本与泵的出口压力一致。

静压分析结果表明:最小压力为522 kpa,流体运行最高温度为50 ℃,此温度下其饱和蒸汽压为12.34 kPa(0.123 4 bar),最小压力远大于饱和蒸汽压,流体在经过此节流孔板后不会出现汽化现象。

对管道内流体的速度分布进行分析,结果表明:流体经过节流孔板后流速迅速增大,在孔板后300mm处达到最大值后迅速降低;此区域流体对壁面作用相对其他部位的更为强烈。

(a) 穿孔处宏观形貌

(b) 1区局部放大图

(c) 2区局部放大图

(d) 3区局部放大图图5 腐蚀穿孔处的腐蚀产物宏观形貌及其局部放大图Fig. 5 Macro morphology (a) and its enlarged view (b-d) of corrosion products at the position of perforation

2.6 讨论

综合以上理化分析和模拟计算分析结果,靠近法兰一侧500 mm范围内管壁上整体覆盖着一层深褐色腐蚀产物,腐蚀产物较为密实,与基体结合紧密,在腐蚀产物表面散布着大量管结瘤和大小不一的腐蚀坑,腐蚀坑形状不规则,边缘轮廓到坑底较为陡峭,整体上,位于该区域内的腐蚀坑在腐蚀坑轮廓上同样未见明显方向性特征,在分布上也未见空泡腐蚀特征。

管道内壁腐蚀产物的物相组成为Fe(OH)3和Fe3O4,为常规腐蚀产物;管道材料化学成分满足相关标准要求;金相检测发现腐蚀坑底和侧壁轮廓线均呈现出正常的腐蚀坑形貌特征,未见有呈方向性的细小轮廓或尖锐的冲刷形貌,非空蚀特征。

计算分析发现节流孔板压降较小,不具备发生空泡腐蚀的条件,但是在孔板后约350 mm范围内湍流较为强烈,流体对管壁的剪切作用较大,对其他位置的则相对较小。

消防水长时间处于静止和封闭状态,管道内消防水中含氧量会随腐蚀的发生而消耗,封闭和静止的消防水对管道的腐蚀经历“腐蚀发生→氧气消耗→腐蚀停滞”过程,一旦有新鲜的消防水进入,这一过程将重复。消防水泵每月进行一次试验,每次时长2 h,随着试验的不断进行,管道内有新鲜水流动,这给管道内介质带来新鲜氧气和其他离子,这会使管道内腐蚀快速发展,并且形成管结瘤。

管结瘤示意图如图6所示,最外层是瘤皮,主要成分是Fe(OH)3,碳酸盐、硅酸盐和沉积在上面的碎石和泥沙。在瘤皮之下是瘤壳,瘤壳主要由Fe(OH)3和Fe3O4组成。瘤壳是内部极低氧含量与外部较高氧含量的分界。Fe(OH)3是很好的导体,能促进在腐蚀面生成的电子通过瘤壳与外部氧发生阴极反应生成氢氧根离子。瘤壳内是瘤核,瘤核下是金属面,是发生腐蚀反应的主要场所。管结瘤部位由于表面致密腐蚀产物的存在,介质中的氧很难扩散到结瘤内部,结瘤内部氧含量非常低,而未结瘤部位氧的扩散较为容易,氧含量较高,形成氧浓差腐蚀,氧浓度较高的部位作为阴极得到保护,氧浓度较低的结瘤内部作为阳极,腐蚀加速。

随着腐蚀反应的持续进行,管结瘤不断长大,外层瘤皮变得疏松,而流体在经过节流孔板后,受节流孔板的作用,压力降低,流速增加,造成近孔板部位湍流强度增大,在流体的作用下较为疏松的瘤皮被冲至下游,剩下较为致密的部分则继续发生管结瘤腐蚀,此区域内未结瘤部位由于表面腐蚀产物被带走,氧扩散加速,从而加速管结瘤腐蚀。

图6 管结瘤结构Fig. 6 Tuberculation structure

3 结论与建议

消防水管道材料的化学成分满足标准要求,显微组织正常。消防水管道穿孔的主要原因为管结瘤腐蚀。孔板的存在造成下游管道近孔板区域流体湍流强度增大,把表面疏松的腐蚀产物带走,留下致密的腐蚀产物,加速致密氧化物下的金属腐蚀,最终导致穿孔。

节流孔板的存在增强了孔板下游管道在某一范围内流体的湍流强度,为管结瘤的形成提供了更为有利的条件,导致该段管道成为消防水管的腐蚀薄弱区域之一。就此,提出如下建议:对孔板下游管段进行单独制管,对其内壁进行防腐蚀处理,对管道内壁进行衬胶处理,更换后需要制定定期检查计划。