柴油加氢工艺动态仿真研究与应用

宋文禧,殷利奇,吴 罡

(中国石油兰州石化公司,甘肃兰州 730060)

柴油加氢工艺是精制柴油生产中非常重要的工艺过程,通过加氢反应控制柴油内含氮量以及含硫量,并经分馏处理形成硫含量低于10×10-6标准的精制柴油产品。以往工艺研究中对油品组成的表征方法以虚拟组分法为主,但所形成柴油组分构成相对粗糙,无法满足全流程动态仿真的需求。为改进这一问题,本文提出一种基于实组分的工艺研究方法,并对柴油加氢工艺的动态仿真问题进行研究与分析,取得了比较满意的效果。

1 数学模型

1.1 反应机理

界区待精制柴油与混合氢混合后在反应进料加热炉中加热至预设温度,混合物料经充分预热后在加氢精制反应器内进行加氢反应,出料通过换热器降温并在分离器内进行气液分离,以分离轻组分,并对未反应氢气进行循环再利用。经循环压缩机升压处理后混合新补充氢气,再次参与加氢反应流程。重组分则经分馏塔进行分流处理,塔底产出经加氢精制处理。

1.2 原料油蒸馏曲线模型

炼油过程中石油组分构成复杂且多变,原料油性质通常利用ASTMD86蒸馏曲线进行描述,蒸馏曲线0%条件下对应温度为154.0℃,蒸馏曲线10%条件下对应温度为235.0℃,蒸馏曲线30%条件下对应温度为255.0℃,蒸馏曲线50%条件下对应温度为274.0℃,蒸馏曲线70%条件下对应温度为305.0℃,蒸馏曲线90%条件下对应温度为342.0℃,蒸馏曲线100%条件下对应温度为370.0℃。考虑到在应用实组分法对柴油构成进行表述时以实沸点蒸馏曲线为依据,因此需采取一定方法对上述ASTMD86标准蒸馏曲线进行转化,具体方法为:按照如式(1)所示方法对50%馏出体积分率条件下对应温度值进行计算,然后再对其他各馏出体积点温度值进行计算。

经计算,实沸点蒸馏曲线与温度对应关系如下:蒸馏曲线0%条件下对应温度为134.5℃,蒸馏曲线10%条件下对应温度为217.2℃,蒸馏曲线30%条件下对应温度为252.7℃,蒸馏曲线50%条件下对应温度为281.2℃,蒸馏曲线70%条件下对应温度为319.2℃,蒸馏曲线90%条件下对应温度为359.4℃,蒸馏曲线100%条件下对应温度为403.5℃。

1.3 原料油实组分

根据以上有关实沸点蒸馏曲线与温度的对应关系,柴油组分构成要素正常沸点区间在134.0~403.0℃,故选取C8~C23烷烃对柴油组分进行描述。同时,考虑到反应体系实际组分中已经包含有芳烃组分,因此不额外选取。所构成用于表征的实沸点蒸馏曲线实组分及其沸点如下:C8H18对应正常沸点为125.7℃,C9H20对应正常沸点为150.8℃,C10H22对应正常沸点为174.2℃,C11H24对应正常沸点为195.9℃,C12H26对应正常沸点为216.3℃,C13H28对应正常沸点为235.4℃,C14H30对应正常沸点为253.5℃,C15H32对应正常沸点为270.6℃,C16H34对应正常沸点为286.8℃,C17H36对应正常沸点为302.2℃,C18H38对应正常沸点为316.7℃,C19H40对应正常沸点为330.7℃,C20H42对应正常沸点为343.8℃,C21H44对应正常沸点为356.5℃,C22H46对应正常沸点为368.6℃,C32H48对应正常沸点为380.2℃。

1.4 实组分分率模型

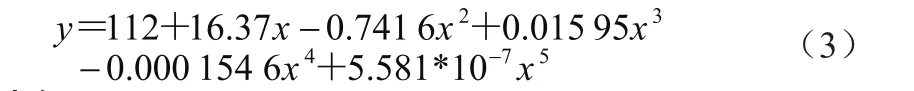

在针对柴油加氢工艺进行动态仿真分析与计算时,对进料柴油组成分率的确定非常关键。具体思路是以实沸点蒸馏数据为依据,围绕进料柴油组成与沸点温度构建数学关系式,计算不同沸点条件下实组分所对应百分比含量。定义沸点温度为y,定义累积体积百分比为x,定义多项式系数为ai,定义指数项为i,则可用式(2)进行描述。

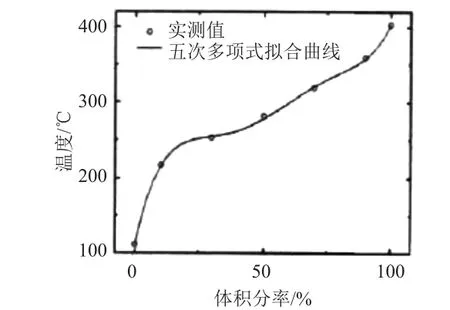

在此基础之上,利用原料油实沸点蒸馏曲线及其对应温度进行数据拟合处理,结果显示五次多项式拟合曲线与给定实际数据有良好吻合性,对应关系如图1所示。因此,根据图1,将原料油实组分分率函数模型定义如式(3)所示。

图1 五次多项式拟合曲线与实测值吻合性示意图

2 模型求解

2.1 实组分求解

前文中式(3)以多项式函数关系对原料油实组分沸点温度与馏出体积百分比间的关系进行描述,已知式(3)中,y为沸点温度,x为馏出体积百分比,故可以通过应用隐式方程切线法的方式,对各个组分所对应体积分率进行计算求解,在此过程当中定义第k次迭代计算结果为xk,对应函数值为f(xk),第k+1次迭代计算结果为xk+1,对应函数一阶导数值为f ′(xk),则可形成式(4)。

2.2 单元模型求解

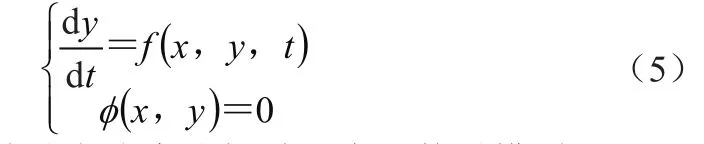

在本文所研究动态仿真分析过程当中,所涉及到包括换热器、闪蒸、压缩机、精馏塔等单元模型均选用已开发通用动态仿真平台中数学模型,单元模型具体形式如下式(5)所示。

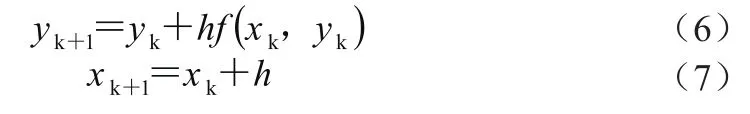

在复杂化工领域动态仿真分析过程中,数学模型方程以非线性微分方程为主,经迭代处理计算工程量较大,整体操作比较复杂,不适用于动态仿真分析,故微分方程求解选用显示欧拉法,在满足初始条件“当x=x0的情况下,y=y0”时,可用式(6)~(7)进行描述。

3 结束语

本文围绕柴油加氢工艺动态仿真模拟中的关键问题进行分析,基于当前组分确定方法存在的问题,提出一种建立在实组分基础之上的动态仿真过程模型,通过切线法迭代求解的方式得到柴油产品真实组分对应组分分率,构建数学模型并进行动态求解。最后通过对比蒸馏曲线模拟值与实测值的方式,验证了整套方法精确性,符合柴油加氢工艺过程设计需求,值得在实践中推广应用。