异构脱蜡加氢技术对润滑油黏度指数的影响

陈恩平,邓会放

(恒力石化(大连)炼化有限公司,辽宁大连 116000)

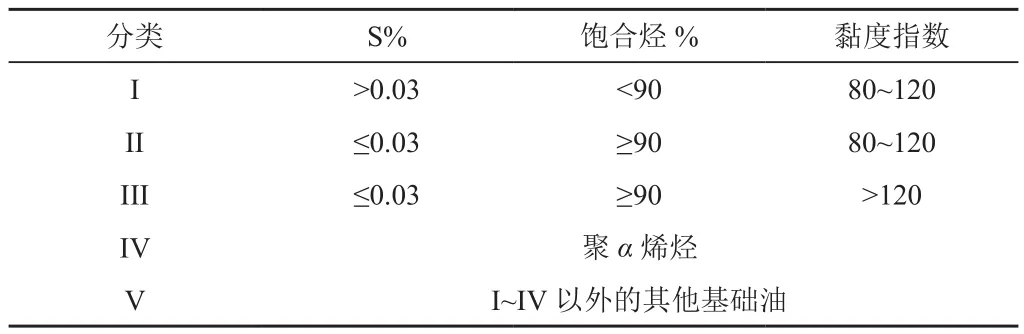

1 矿物润滑油基础油生产工艺

润滑油主要用于工业设备和车辆。不同使用条件和用途的润滑油有着不同的要求,以汽车发动机油为例,其对润滑油品质的要求除润滑性能外,还有低排放、低油耗、省燃料油、长寿命,换油周期长等。对应的,则要求润滑油基础油具有低挥发性、低黏度、氧化安定性好等性能。虽然添加剂的加入能够改善润滑油的性质,但仍无法保证更高要求的质量。近年来,市场对润滑油基础油的质量提出了新的要求,需具有较高的黏度指数、良好的低温流动性、更高的抗氧化安定性以及较低的挥发性等性能,为满足市场的需求,便促使润滑油基础油的生产工艺需要不断的更新。表1列出了API基础油分类标准。

表1 API基础油分类

1.1 传统“老三套”工艺

“老三套”是润滑油基础油生产的传统工艺,主要包括糠醛精制、酮苯脱蜡、白土精制三个主要过程,根据原料含蜡量及目标产品的不同,可以在工艺上调整糠醛精制与酮苯脱蜡的顺序,即“老三套”工艺流程有正序与反序的区别。

近几十年来,“老三套”工艺原理上基本没有大的变化,传统溶剂精制工艺之所以长期存在,其优点是高黏度基础油产率高,能副产高熔点石蜡和芳香基橡胶油等。缺点是对原油品种的适应性较差,无法生产高黏度指数、低倾点、低硫氮含量和低芳烃含量的API II类和III类基础油,对环境污染程度高[1]。“老三套”工艺主要生产I类基础油,从生产工艺来看,生产过程基本以物理过程为主,不改变烃类结构,生产的基础油质量取决于原料中理想组分的含量和性质。因此,该类基础油在性能上受到限制。

1.2 全加氢生产工艺

加氢法基础油生产工艺最早出现在20世纪60年代初期,首先从加氢精制取代白土精制开始。基础油生产技术逐步向加氢技术转变,逐步经历了加氢精制,加氢裂化/处理,催化脱蜡,异构脱蜡阶段。加氢生产工艺具有收率高、操作灵活性大等优点,加氢基础油具有好的黏温性能、低温流动性能、低挥发性能和抗氧化安定性,特别是用于生产调配大跨度润滑油的低黏度基础油,具有极低CCS黏度和低挥发度的API III类基础油只能用加氢法生产。

长链烷烃的存在使油品具有蜡的特性,倾点高。去除油品中长链的烷烃则是降低油品倾点的首要目的。加氢裂化可以通过裂化手段去除长链烷烃,将其裂化成小分子,从而降低基础油的倾点,但是由于裂化功能,造成产品的收率较低。异构脱蜡技术则将长链烷烃进行异构化,最大限度保留大分子的情况下,大幅降低了基础油的倾点,从而保证了基础油的高收率。

1993年,Chevron公司使用异构脱蜡(IDW)工艺在美国雪佛龙公司里奇蒙(Richmond)炼油厂一次投产成功,异构脱蜡工艺相较于加氢裂化工艺,在保证润滑油基础油低倾点的同时,获得了高黏度指数,从而开启了使用异构脱蜡技术生产低倾点、高黏度指数润滑油基础油的新时代。

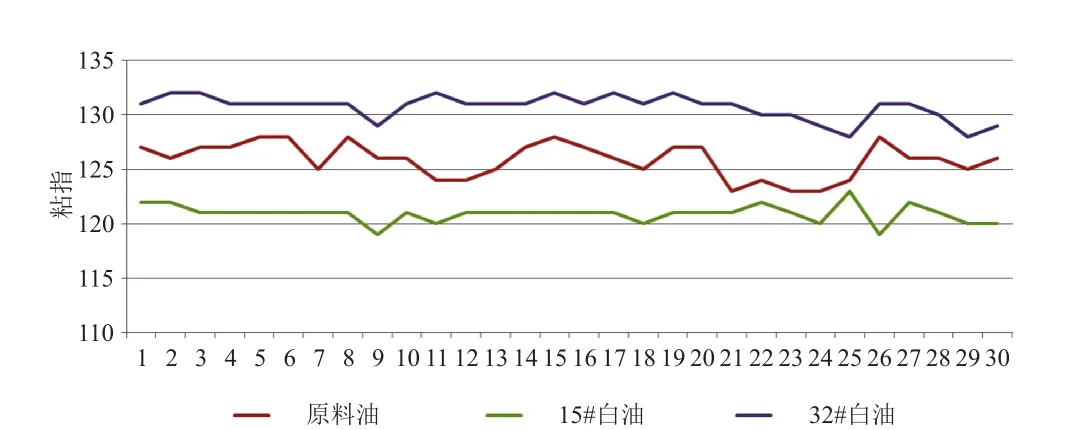

某石化装置采用CLG公司加氢精制—异构脱蜡—加氢后精制的工艺流程,以上游蜡油加氢裂化尾油为原料,倾点高达40℃。产品满足API III类标准的基础油,在润滑油基础油的生产工艺选择上,异构脱蜡工艺已成为目前最理想的生产工艺。图1为15#白油、32#白油与原料油黏度指数对比。

图1 产品与原料黏指对比图

2 润滑油黏度指数的重要性

润滑油具有黏度、倾点、闪点、氧化安定性、挥发度、黏度指数等重要指标。其中,良好的黏度指数保证了润滑油在不同温度下都能够起到很好的润滑效果。

黏度指数是指润滑油在不同温度下的黏度变化程度,用来表征润滑油黏度随温度变化而变化的程度。随着温度的变化,润滑油黏度变化越小,证明润滑油的黏温性能越好。润滑油的黏度指数越高,则表示润滑油的黏度受温度的影响越小,黏度对温度越不敏感,对温度的适应性越强,保证了润滑油在温度变化的情况下,保持良好的黏度,从而保证其润滑性能。

3 黏度指数的影响因素

基础油的黏度指数由油品中的烃类分子结构决定,饱和烃、异构烷烃含量的增加将会提高基础油的黏度指数。

在润滑油基础油的工业化生产中,异构脱蜡技术需要与加氢精制相结合。基础油所含主要元素 H/C的比例,一定程度反映了基础油的烃类组成,因此也影响了与烃类组成密切相关的黏度指数变化,加氢精制使芳烃等不饱和烃饱和,从而提高 H/C的比例。

随着H/C摩尔比的增加,基础油黏度指数相应增加。H/C摩尔比增加,表明基础油中饱和烃,异构烷烃含量增加,不饱和烃和环烷烃含量相对减少。饱和烃、异构烷烃含量增加对于基础油黏度指数的提高有正的影响,有利于提高基础油的黏温性能。

4 结论

1)由于链状烷烃的黏度指数高,但是倾点也高,环状烃类的黏度指数和倾点都比链烷烃的低,基础油中饱和烃、异构烷烃含量决定了其黏度指数的大小。提高基础油中的 H/C比例,显著提高了基础油的黏度指数。润滑油异构脱蜡技术能够在保证碳原子数量的情况下,破坏直链烷烃结构,降低油品的倾点,以此获得高黏度指数。

2)通过对加裂尾油进行精制,将原料中少量的不饱和烃进一步饱和,增加分子中的氢原子,从而提高H/C比,提高了润滑油基础油的黏度指数。